空气源热泵相变蓄能除霜系统动态特性实验研究

2011-06-05曹琳胡文举姜益强姚杨倪龙李炳熙马最良

曹琳,胡文举,姜益强,姚杨,倪龙,李炳熙,马最良

(1.哈尔滨工业大学动力工程及工程热物理博士后流动站,黑龙江 哈尔滨150001;2.哈尔滨工业大学 市政环境工程学院,黑龙江哈尔滨150090;3.广东吉荣空调有限公司博士后科研工作站,广东揭阳522000)

空气源热泵在我国的建筑节能工程中发挥着越来越重要的作用,其应用得到了大范围的推广.然而十几年的运行实践统计表明,其运行效果并不理想[1-2],主要原因是空气源热泵室外换热器结霜问题导致机组运行不稳定和可靠性差.因此,周期性除霜是空气源热泵在结霜工况下保障机组正常运行的必要环节.目前,空气源热泵除霜方法主要有逆循环除霜和热气旁通除霜2种,国内外进行了很多的研究.文献[3-5]对除霜过程中的空气源热泵系统特性进行了研究,分析了结霜除霜对热泵系统性能的影响.文献[6-9]通过实验研究了不同节流机构对除霜效率,尤其对除霜速度的影响.黄东等针对提前开启风机对除霜的影响进行了研究,认为提前开启风机可有效地避免除霜时因排气压力过高而导致系统停机[10].此外,还有学者在实验的基础上对室外换热器的热气除霜物理过程进行分析,建立了基于实验的空气源热泵室外换热器的除霜数学物理模型[11-13].然而,空气源热泵除霜问题还没有彻底解决,主要原因是逆循环或者热气旁通除霜时,为了避免除霜时向室内机吹冷风而必须关闭室内机风机,导致系统除霜能量主要依靠压缩机作功,使得除霜时压缩机吸气压力低(甚至低压保护),吸气比容变大,系统中制冷剂循环质量流量随之变小,除霜时间长,在重度结霜情况下,除霜不完全、不彻底等问题.这种除霜方法存在能源利用效率低和系统稳定性差的缺点,应当探索更佳的除霜方式.针对上述问题,文献[14]提出了基于相变蓄能的热气除霜新系统,并对新系统的可行性进行了初步研究.为研究该空气源热泵相变蓄能除霜新系统在除霜工况下的系统动态特性和性能,总结其除霜规律,并将其与传统除霜进行比较,本文开展了空气源热泵相变蓄能除霜和传统系统除霜动态特性实验研究.

1 实验装置及实验条件

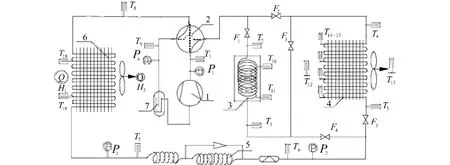

空气源热泵相变蓄能除霜系统在传统空气源热泵系统的基础上添加了一个相变蓄热器和若干个电磁阀,其系统原理如图1所示.当系统处于高效运行状态时,通过调节阀门可实现蓄热器蓄热.当系统需要除霜时,关闭阀门2、3、5,保持阀门1与4打开,相变蓄热器做除霜低位热源.相变蓄能除霜系统实验系统主要由3部分构成:相变蓄能除霜系统测试样机、室外环境模拟小室及温湿度调节系统和数据采集系统.

图1 空气源热泵蓄能除霜系统结构及测点布置Fig.1 Schematic and measured points for PCM based ASHP defrosting system

1.1 相变蓄能除霜系统测试样机

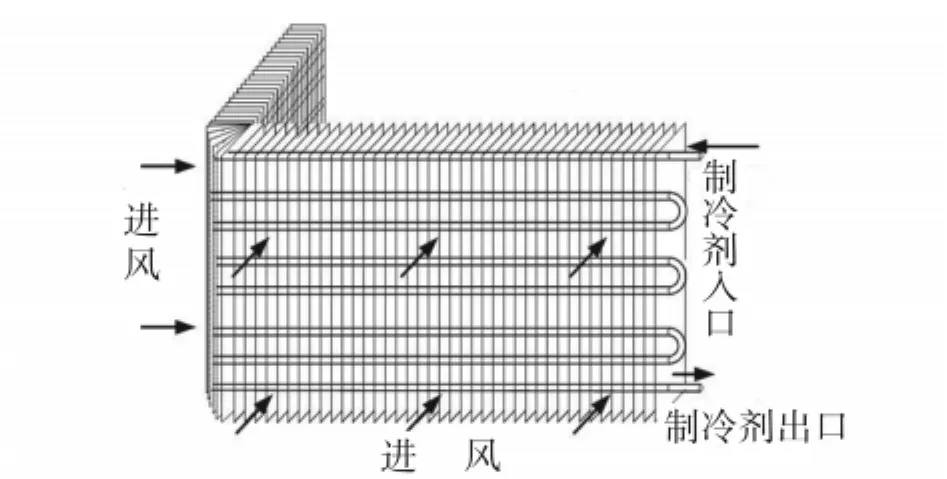

图2 室外换热器结构Fig.2 Schematic of outdoor coil structure

该系统由一台KFR-23GW/T型分体热泵型空调器改造而成.该空调器额定制热量为2 500 W,制冷量为2 300 W,额定功率860 W,采用R22作为制冷剂,毛细管作为节流部件(长度为450 mm,管径为Ф3.0×0.7 mm).室外侧换热器为 L 型换热器,室内换热器由3个三折蒸发器组成,其结构分别如图2和3所示.表1给出了室内机和室外机结构参数.

图3 室内换热器结构Fig.3 Schematic of indoor coil structure

表1 室内外换热器结构参数Table 1 Configuration of outdoor and indoor coil

合理设计相变蓄热器对蓄能除霜性能具有非常重要影响.为了使蓄热器性能最优,主要从下文两方面考虑.

1.1.1 相变材料的选择

相变材料的相变温度必须介于热泵供热或除霜时的冷凝温度Tc与蒸发温度Te之间,这样才能满足系统蓄热和释热的要求.

较大的相变潜热.选择潜热值大的相变材料可以有效地减少蓄热换热器的体积.

较高的导热系数.除霜过程较短,热量必须在短时间内取出,因此相变材料应具有较高的导热系数.另外相变材料应无毒,无腐蚀性等.

经过比对筛选,决定采用含有质量分数2%的SrCl2·6H2O和 Ba(OH)2·6H2O作为添加剂的CaCl2·6H2O作为蓄热材料(相变温度为27.5℃,与添加剂质量分数和纯度有关,相变潜热为176 kJ/kg,固液相密度分别为1 800 kg/m3和1 560 kg/m3).

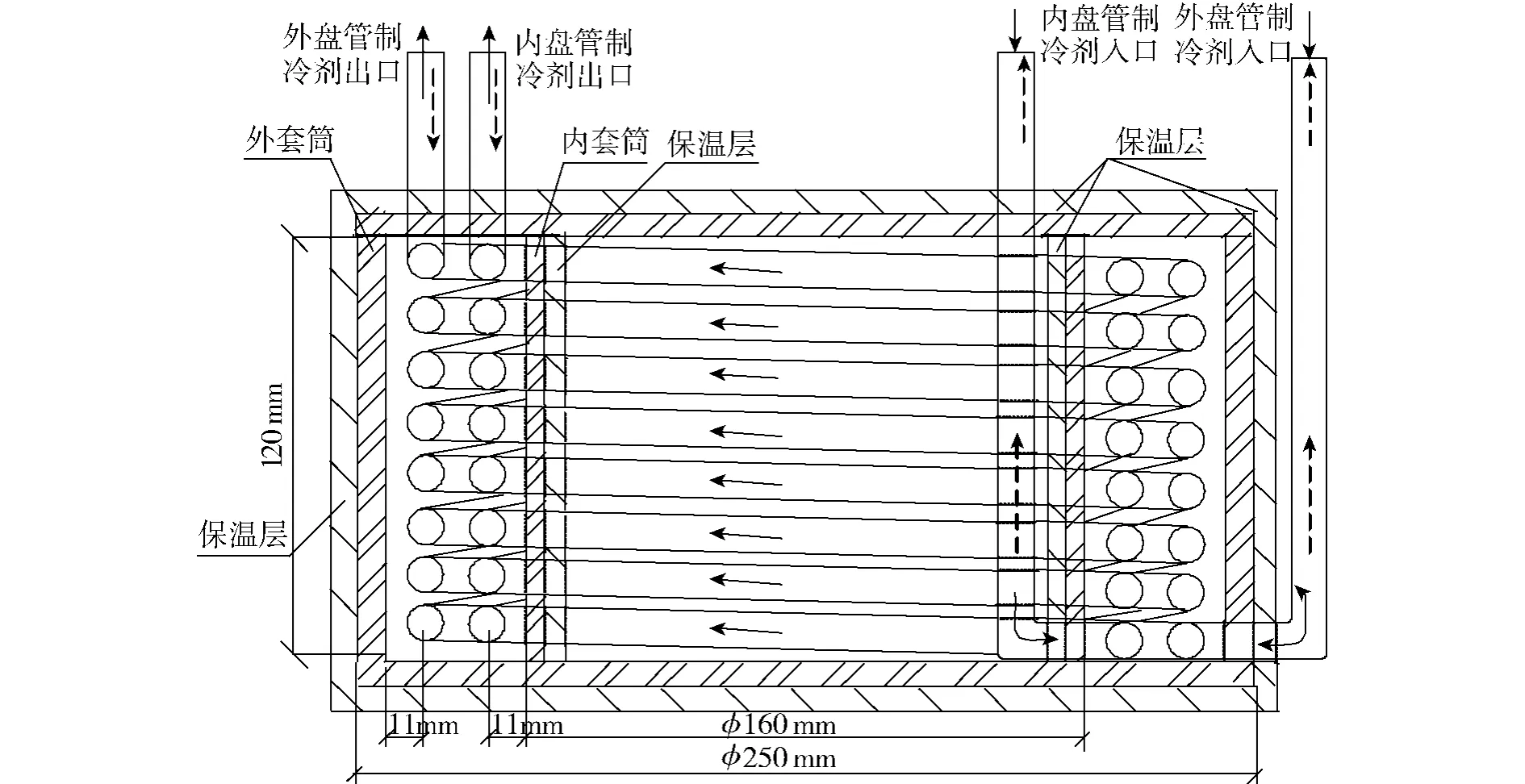

1.1.2 蓄热器结构及尺寸的确定

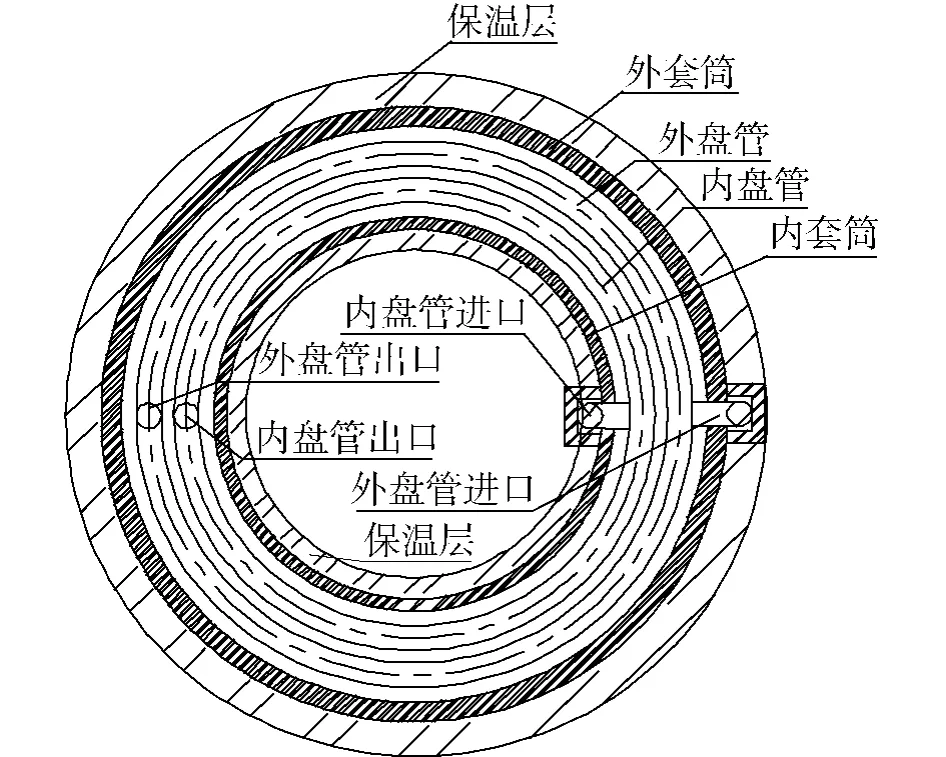

为达到迅速吸放热的目的,必须增大相变材料与制冷剂二者之间的换热面积.为此,本实验设计出了双螺旋盘管的套筒形蓄热器.蓄热器由内外2个套筒组成,将2个不同直径的螺旋盘管置于2个套筒之间,由此相变材料充注于双螺旋盘管和内外套筒四者之间构成的3个夹层空间.蓄热时,高温高压的制冷剂沿两根竖管自相变蓄热器的底部进入相变蓄热器,由下而上逐层加热管外相变材料.除霜时,低温低压的制冷剂从盘管上部开始沿螺旋往下流动,吸收相变材料的相变热量而蒸发.

图4 蓄热器俯视图Fig.4 The planform of PCM-HE

图5 蓄热器剖面图Fig.5 The cross-section drawing of PCM based heat exchanger

图4和图5给出了蓄热器结构示意图(其中实 线箭头表示蓄热工况制冷剂的流向,虚线箭头表示除霜工况制冷剂的流向),具体结构参数见表2.所设计的相变蓄热器的总容量为1 869 mL,但后期实验发现采用约其一半体积的相变材料即可基本满足本文实验工况的除霜需要,因此本文除霜实验中采用的液相CaCl2·6H2O的体积为1 000 mL.

表2 相变蓄热器结构参数Table 2 Structural parameters of PCM based heat exchanger

1.2 人工模拟环境室

室外环境模拟小室内部长×宽×高为3.2 m×3.0 m×2.4 m,围护结构为160 mm厚高密度苯板,外壁为3 mm厚纤维板,内壁为1.5 mm厚铝板,铝板表面刷油漆,小室保温、隔湿性能良好.小室空气处理系统主要有空气冷却系统、空气加热系统、空气加湿系统3部分组成.当小室内温度高于模拟值时,模拟小室降温通过以下2种方式实现:1)利用制冷量为4 500 W的移动冷水机组向模拟小室供冷;2)利用哈尔滨地区冬季室外低温自然冷.自然冷通过置于室外的一风机盘管和置于小室内的风机盘管经乙二醇溶液管路输入小室.当小室内温度低于模拟值时,可通过加热功率为4 000 W(粗调)和800 W(微调)的可调功率的红外线电加热器实现.加湿系统主要由2台加湿量为300 g/h的超声波加湿器组成,可通过对电压的调节来实现加湿速率的调节.在本文实验中,室外机空气温度控制在1±0.25℃,相对湿度为80%±2%,室内机的入口平均空气温度控制在19.5 ±0.5℃.

1.3 实验数据采集系统

为了研究空气源热泵相变蓄能除霜系统的动态特性,本实验测点布置如图1所示(T、P、H分别代表温度、压力和相对湿度测点).对于室外部分(包括压缩机、四通换向阀、室外换热器、毛细管)分别在压缩机的吸排口、毛细管和室外换热器之间布置压力传感器和温度传感器.此外,还在室外换热器的吸排风处布置了温度传感器、湿度传感器和风速传感器,用以测量室外换热器进出口空气状态和风量.在室外换热器的管壁上布置4个温度测点用以观察在除霜过程中室外机管壁温度的变化,4个测点分别布置在第1、7、13和20根盘管上,代表被测室外换热器4个典型的测试区域.对于室内部份,为了测量进入室内换热器和相变蓄热器的进出口制冷剂的状态,分别布置了温度传感器和压力传感器.此外,为了能够反映和比较不同除霜方式对室内环境温度的影响,还在室内机的第2和23根翅片管表面布置了2个温度测点.相变材料温度的变化是反映蓄热和取热动态过程的重要标志性参数,因此在相变蓄热器的内部布置了2个温度测点,分别记为A、B测点,分别布置在相变蓄热器内相变材料距离底部1.5 cm和距离相变材料顶部1.5 cm处.

本实验选用四线制铂电阻测量温度,其测温精度为±0.1℃.压力传感器由中国电子科技集团公司制造,精度为0.25级.温湿度传感器为瑞士罗卓尼克生产的Hygroclip温湿度传感器.其湿度的测量精度为±1.5%,温度的测量精度为±0.3℃.

本实验测量的参数分为温度检测、湿度检测、压力检测、风速检测等,采用了安捷伦34980A多功能数据采集仪,完成对实验数据的自动检测,并实时地存入电脑.

2 实验结果分析

本实验研究中,并没有采用原空调系统的控制系统,而采用了人工控制的方法.除霜终止的判断是基于多次实验的经验做出的.即无论针对蓄能除霜还是逆循环除霜,都经过多次的实验,然后选取一个合适的除霜终止判断依据.对于传统逆循环除霜,多次反复实验发现除霜约8 min时才能保证室外机表面水有少量的水蒸气逸出(即室外机表面水基本被蒸干),因此传统除霜实验时采用了时间终止除霜法.而对于蓄能除霜,经反复实验发现,当室外机表面的温度升高至50℃时才能保证室外机表面水有少量的水蒸气逸出,因此对于蓄能除霜,本实验中采用室外机表面温度升高至50℃来作为除霜终止的判断依据.

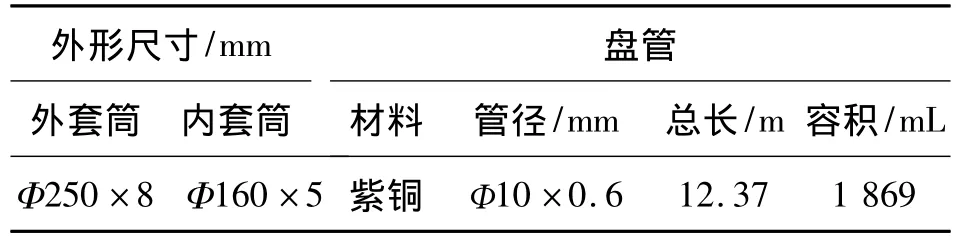

2.1 压缩机排气压力

图6为2种除霜模式下压缩机排气压力随时间的变化.由图可知,传统逆循环除霜至少需要8 min,而采用相变蓄能除霜后,除霜时间仅需约4 min.从排气压力随时间变化可知,在除霜初始30 s内,2种除霜模式的压缩机排气压力迅速下降至0.8 MPa,之后逐渐回升,但回升速度相差较大.传统除霜模式时,压缩机的排气压力回升较慢,约3 min以后维持在1.4 MPa.和传统除霜模式相比,蓄能除霜的压缩机排气压力升高较快,不到3 min压缩机排气压力升高至2.2 MPa,之后升高速度变慢.由图还可看出,2种工况的压缩机排气压力迅速变化主要集中在前3 min,说明前3 min系统处于非常不稳定运行的阶段,而3 min后,系统逐步稳定.

图6 2种除霜模式下压缩机排气压力随时间的变化Fig.6 Discharge pressure of compressor vs.time in two defrosting modes

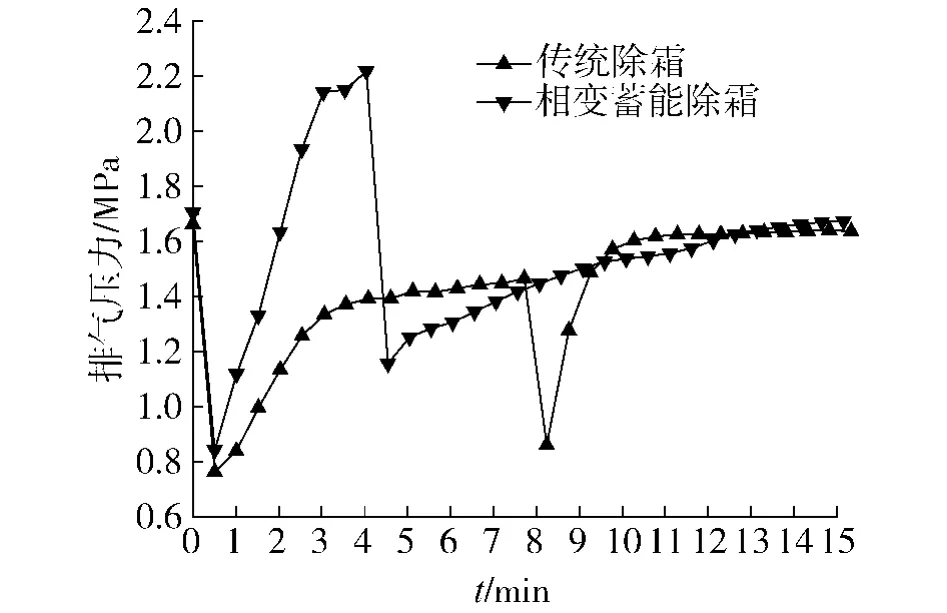

2.2 压缩机吸气压力

图7为2种除霜模式下压缩机吸气压力随时间的变化.由图可知,在除霜初始30 s内,吸气压力迅速上升至约为0.8 MPa,而后吸气压力迅速下降至最低点,然后又经历了吸气压力回升和再降低的过程.由图可知,在传统除霜模式中,当压缩机的吸气压力经历一次回升至最大值后,吸气压力逐渐下降,然后维持在0.2 MPa,很容易引起压缩机的吸气低压保护性停机.当采用了相变蓄能除霜后,压缩机的吸气压力提高至0.5 MPa,较传统除霜升高了约0.3 MPa.因此可知,相变蓄热器可以有效地提高压缩机的吸气压力,避免保护性停机.

图7 2种除霜模式下压缩机吸气压力随时间的变化Fig.7 Suction pressure of compressor vs.time in two defrosting modes

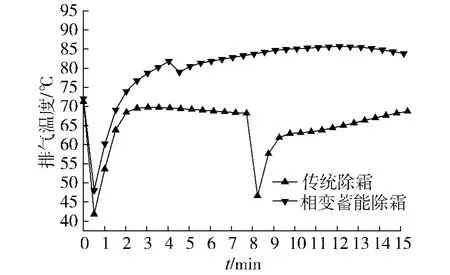

2.3 压缩机排气温度

图8为2种除霜模式下压缩机排气温度随时间的变化.由图可知,在除霜初始30 s内,由于室内机内的制冷剂迅速涌入压缩机并和压缩机以及室外机内的低温制冷剂混合,导致压缩机的排气温度迅速由72℃下降至50℃,甚至40℃.随后,压缩机的排气温度迅速升高.传统除霜模式时压缩机的排气温度在2.5 min时,升高至70℃,然后又逐渐降低.与之相比,相变蓄能除霜的压缩机排气压力一直处于升高状态,截至除霜结束时,相变蓄能除霜的压缩机排气温度升高至82℃.

图8 2种除霜模式下压缩机排气温度随时间的变化Fig.8 Discharge temperature of compressor vs.time in two defrosting modes

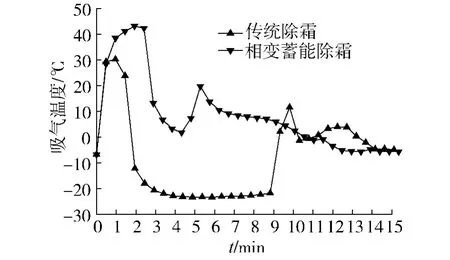

2.4 压缩机吸气温度

图9为2种除霜模式下压缩机吸气温度随时间的变化.由图9可知,在系统由制热工况转入除霜工况的初始30 s内,由于室内机内的制冷剂迅速涌入压缩机,导致压缩机的吸气温度迅速升高,其中传统除霜模式的吸气温度升高至30℃,然后又迅速降低至-22℃.而采用相变蓄能除霜系统,系统在转入除霜的2 min内,压缩机的吸气温度都维持在了40℃以上,随后吸气温度会逐渐降低,但一直保持在5℃以上,充分体现了相变蓄热器的低位热源的作用.但是,有必要指出的是,过高的吸气温度会增大吸入压缩机的制冷剂比容,导致系统的制冷剂质量流量减小,进而可能会对除霜速度产生负面影响.因此,如何有效地控制相变蓄热器内的相变材料温度及其释热速度非常重要.

图9 2种除霜模式下压缩机吸气温度随时间的变化Fig.9 Suction temperature of compressor vs.time in two defrosting modes

2.5 室外机壁温

图10为2种除霜模式下室外机平均壁温随时间的变化.由图10可知,在除霜开始的1.5 min内,2种除霜模式的室外机温度变化基本一致.这是因为在该阶段,室外机被加热至0℃或者处于外表面发生融霜现象,虽然各运行模式开始时都具有一个低位热源(传统除霜时室内机储存的显热可看做一低位热源),但各低位热源在此阶段对融霜的影响差别较小,系统内部高低压侧制冷剂的迁移起主要作用.之后,室外机温度开始迅速升高,但是升高的速度大不相同.由图可知,传统除霜由于除霜过程没有低位热源导致室外机温度变化较慢,最后稳定40℃.而对于蓄能除霜模式,由于有了除霜用低位热源,室外机壁温升高非常迅速,升高至50℃仅用了约4 min.

图10 2种除霜模式下室外机平均壁温随时间变化Fig.10 Mean temperature on the surface of outdoor coil vs.time in two defrosting modes

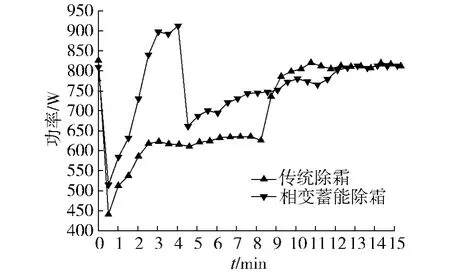

2.6 压缩机功率

图11为2种除霜模式下压缩机功率随时间的变化.由图可知,压缩机的功率和压缩机的排气压力的变化趋势非常类似.在除霜初始30 s内,压缩机功率迅速降低至最低点,约为500 W,然后又逐渐升高.在除霜结束时,相变蓄能除霜的压缩机功率约为900 W,而传统除霜压缩机功率升高较慢,且最终维持在630 W.主要原因是压缩机的吸气比容较小,导致系统制冷剂质量流量较小.这也是传统除霜慢而相变蓄热除霜可以加快除霜的主要原因之一.

图11 2种除霜模式下压缩机功率随时间的变化Fig.11 Power input of compressor vs.time in two defrosting modes

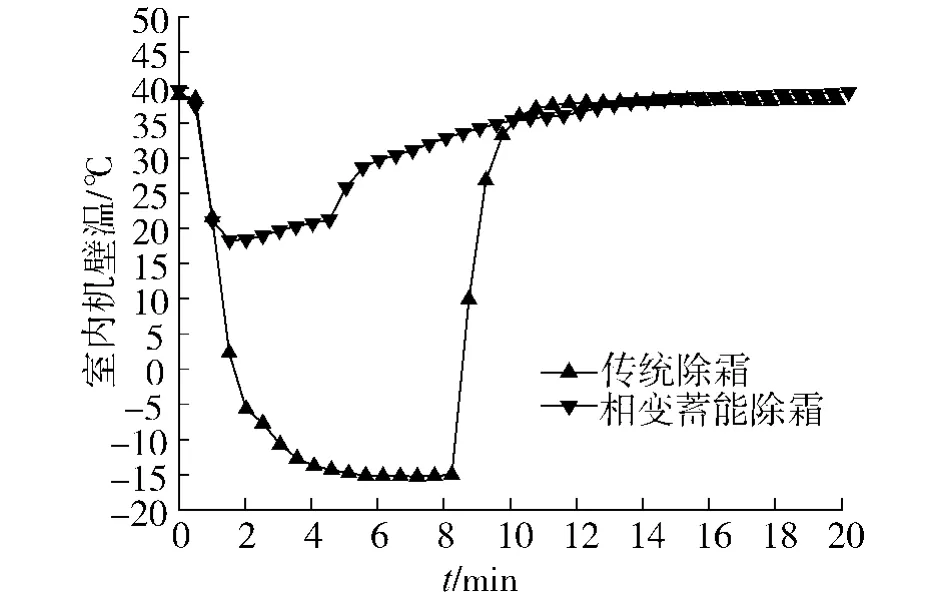

2.7 除霜过程室内机温度

图12为2种除霜模式下室内机平均壁温随时间的变化.当系统由制热模式转向除霜模式后,室内机温度迅速下降.在传统除霜模式中,室内机壁温降低至-15℃,而采用蓄能除霜时仅降低至17℃,略低于室内温度.这是因为传统除霜时,低温低压制冷剂流经室内机,导致室内机壁温大幅度降低.采用蓄能除霜时,制冷剂从室内吸取的热量甚微.

图12 2种除霜模式下室内机平均壁温随时间的变化Fig.12 Mean temperature on the surface of indoor coil vs.time in two defrosting modes

2.8 恢复供热时室内机出风温度

图14为除霜后热泵机组再次启动时,室内机出风温度随时间的变化.由图可知,当系统由制热模式转向除霜模式后,室内机出风温度迅速下降.在传统除霜模式中,室内机出风温度降低至12℃,低于室内温度.采用蓄能除霜运行模式时,当系统从除霜转换至供热工况时,除霜几乎没有影响到向室内供热,出风温度升高速度比传统除霜升高速度快很多,因此不会给人以吹冷风的感觉,更有利于供热房间的舒适性.

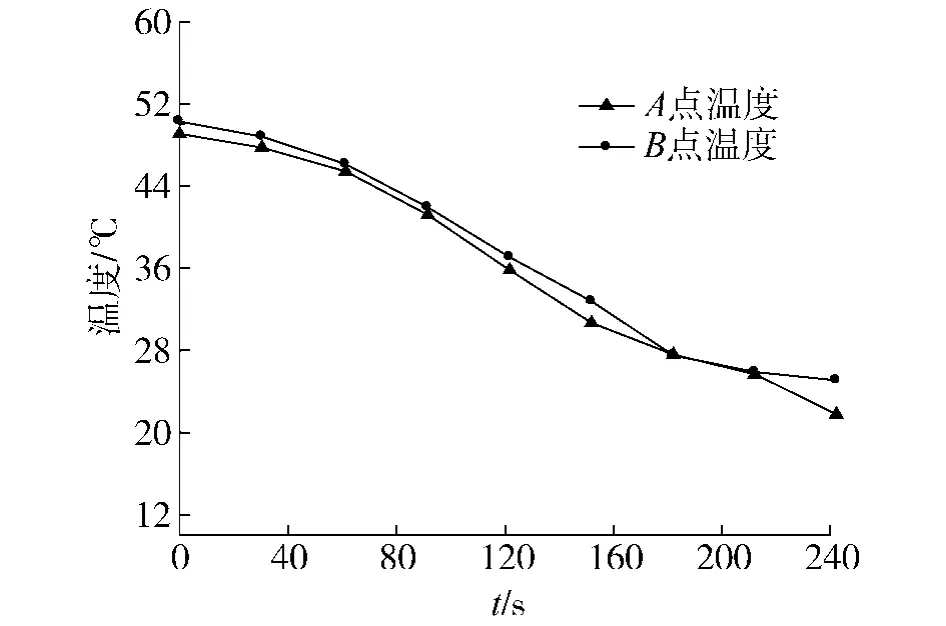

图14 释热过程相变材料温度随时间变化Fig.14 Temperature of PCM vs.time

2.9 蓄热材料温度

图14为相变蓄能除霜4 min内,蓄热器内相变材料测点A和B的温度随时间的变化.由图可知,除霜开始后,距离螺旋盘管较远的A、B点的温度变化缓慢,但随着释热的继续,两点的温度迅速下降.当释热至第160 s时,相变材料温度变化逐渐变缓,表明A、B点开始了潜热释热阶段.在相变的过程中,没有出现理论的等温过程.主要原因有2个方面:1)除霜时,盘管内的制冷剂蒸发温度与相变温度的温差较大(约25℃),导致取热速度较快,释热过程持续较短;2)相变材料本身具有一定的过冷度,虽然本文添加了相应的消除过冷度的添加剂,但仍未完全消除其过冷度.至第220 s时,相变潜热释放完毕,相变材料的温度再次开始迅速下降.在除霜过程结束时,A点温度约为22℃,B点温度约为25℃.从除霜启动至第180 s是相变材料发生相变释放潜热的主要过程,也是室外换热器融霜的关键时段.从实验结果可以看出,相变材料相变释热过程盘管内制冷剂与管外相变材料热交换充分,除霜结束时液相相变材料基本全部转变为固相.

3 结论

本文介绍了空气源热泵相变蓄能除霜系统原理,搭建了空气源热泵相变除霜系统实验台.通过对空气源热泵相变除霜系统实验研究并和传统除霜进行对比可以得到以下结论:

1)所研制的螺旋盘管相变蓄热器具有很高的释热速度,可以满足除霜的需要;

2)相变蓄能除霜的压缩机吸气压力比传统除霜提高了约0.3 MPa,可有效避免压缩机的低压保护性停机,压缩机的排气压力、吸排气温度、功率及室外机平均壁温回升速度均明显加快;

3)蓄能除霜可以有效地提高除霜速度(比传统除霜快了近4 min),且系统由除霜转为供热时,室内机吹出空气温度较高,更加有利于供热房间舒适度.

本文研究为以后相变蓄能除霜系统的系统控制及其实际应用和推广奠定了基础.

[1]张建中,龚延风.空气源热泵冷热水机组在南京的应用[J].现代空调,2001,3(3):141-156.

ZHANG Jianzhong,GONG Yanfeng.Application of air to water heat pump in Nanjing[J].Modern Air Conditioning,2001,3(3):141-156.

[2]钟婷,龙惟定.风冷热泵在若干城市制热运行的调研与分析[C]//2002年全国暖通空调制冷学术年会论文集.珠海,中国.2002:410-413.

[3]KRAKOW K I,LIN Sui,YAN Li.An idealized model of reversed-cycle hot gas defrosting[J].ASHRAE Trans,1993,99(2):317-328.

[4]黄虎,李志浩,虞维平.风冷热泵冷热水机组除霜过程仿真[J].东南大学学报,2001,31(1):52-56.

HUANG Hu,LI Zhihao,YU Weiping.Dynamic simulation of air cooled heat pump/chiller under defrosting condition[J].Journal of Southeast Universty,2001,31(1):52-56.

[5]刘川,郭宪民,杨宾.使用条缝翅片管换热器的空气源热泵机组除霜特性研究[J].流体机械,2009,37(12):52-56.

LIU Chuan,GUO Xianmin, YANG Bin. Experimental study on the defrost characteristics of an air source heat pump unit with split fin-tube heat exchanger[J].Fluid Machinery,2009,37(12):52-56.

[6]O'NEAL D L,PETERSON K T.Effect of short-tube orifice size on the performance of an air source heat pump during the reverse-cycle defrosting[J].International Journal of Refrigeration,1991,14(1):52-57.

[7]HUANG Dong,LI Quanxu,YUAN Xiuling.Comparison between hot-gas bypass defrosting and reverse-cycle defrosting methods on an air-to-water heat pump[J].Applied Energy,2009,86(9):1697-1703.

[8]黄东,袁秀玲,陈蕴光.节流机构对风冷热泵冷热水机组逆循环除霜时间的影响[J].西安交通大学学报,2003,37(5):512-518.

HUANG Dong,YUAN Xiuling,CHEN Yunguang.Effect of expansion device on the reverse-cycle defrost time of an airsource heat pump chiller[J].Journal of Xian Jiaotong University,2003,37(5):512-518.

[9]DING Yanjun,MA Gguoyuan,CHAI Qinhu,et al.Experiment investigation of reverse cycle defrosting methods on air source heat pump with TXV as the throttle regulator[J].International Journal of Refrigeration,2004,27(6):671-678.

[10]黄东,袁秀玲,张波.风机提前启动对风冷热泵冷热水机组除霜的影响[J].西安交通大学学报,2004,38(5):448-451.

HUANG Dong,YUAN Xiuling,ZHANG Bo,et al.Effect of air cooled coil fan pre-start on the refrigeration system dynamics during the reverse-cycle defrost of an air source heat pump chiller[J].Journal of Xi'an Jiaotong University,2004,38(5):448-451.

[11]KRAKOW K I,YAN Li,LIN Sui.A model of hot-gas defrosting of evaporators(PartⅠ):heat and mass transfer theory[J].ASHRAE Trans,1992,98(1):451-474.

[12]HOFFENBECKER N,KLEIN S A,REINDL D T.Hot gas defrost model development and validation[J].International Journal of Refrigeration,2005,28(4):605-615.

[13]李九如,韩志涛,姚杨,等.基于实验参数的空气源热泵除霜滞留表面水蒸发模型[J].上海交通大学学报,2008,42(6):989-992.

LI Jiuru,HAN Zhitao,YAO Yang,et al.Surface water vaporization model of air source heat pump defrosting based on experimental parameters[J].Journal of Shanghai Jiaotong University,2008,42(6):989-992.

[14]韩志涛,姚杨,马最良,等.空气源热泵蓄能热气除霜新系统与实验研究[J].哈尔滨工业大学学报,2007,39(6):901-903.

HAN Zhitao,YAO Yang,MA Zuiliang,et al.A new air source heat pump system of energy store for heat flux defrost and its experimental study[J].Journal of Harbin Institute of Technology,2007,39(6):901-903.