电镀金刚石刀具钻削碳纤维复合材料磨粒磨损特征研究

2011-06-05高航,刘国兴,张选龙,鲍永杰

高 航, 刘 国 兴, 张 选 龙, 鲍 永 杰

(大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116024)

0 引 言

碳纤维复合材料以其独特的高比强度和比模量等性能在国民经济的航空航天、国防军工、飞机工业等领域获得了广泛的应用.特别在民用航空领域,碳纤维复合材料被大量应用到航空发动机风扇叶片、机匣、机身和机翼等构件[1、2].波音和空客两大航空公司的最新机型——波音787和A350的复合材料结构重量都超过了50%[3].当碳纤维复合材料与其他零部件装配连接时,不可避免地要进行大量的机械加工,特别是孔加工.例如,一架F-16战斗机有24多万个连接孔,一架波音747飞机有300多万个连接孔[4].然而,碳纤维复合材料的高硬度和低塑性变形,以及层间强度低且各向异性等特点使之成为典型的难加工材料[5、6].特别是碳纤维复合材料的制孔极易产生毛刺、分层、撕裂等缺陷,且制孔刀具的磨损严重、寿命低下,已经成为制约碳纤维复合材料应用的难题之一[7].为了确保制孔质量,目前生产企业一般采取的是细分工序的办法,即一个精度只有H9的 5孔,也要通过 “钻底孔—扩孔—粗铰孔—精铰孔”等多道工序,生产效率极低.为此人们曾研究开发各种类型的刀具和工艺,以提高碳纤维复合材料的制孔质量和效率[8~10].将传统的硬质合金钻孔与金刚石磨孔有机结合而成的电镀金刚石钻磨组合刀具是一种具有很好应用前景的碳纤维复合材料制孔刀具,它具有合并加工工序,制孔毛刺和撕裂等缺陷小,质量高等优点,因而得到生产企业的重视和关注.对于此类复合材料制孔刀具,由于前段的硬质合金钻头部分(起到了钻底孔的作用)可以通过再刃磨获得较长的使用寿命,刀具使用寿命将主要取决于刀具后段的电镀金刚石磨料部分的使用寿命(起到了扩孔和铰孔的作用).如何提高刀具后段的电镀金刚石磨料部分的使用寿命,就成为此类组合刀具得到推广应用的前提条件.为此,本文以常用T300碳纤维复合材料为加工对象,对所研制的钻磨组合制孔刀具的金刚石磨粒层的加工磨损形态进行试验研究与分析.

1 试验装置与方法

1.1 试验装置与条件

试验所用碳纤维复合材料牌号为T300,其增强材料为T300碳纤维,基体材料为AG-80树脂,铺层形式为(±45°/0°/90°/0°)s,纤维体积比为(60±5)%,试验板厚度为4 mm.

试验所用制孔刀具为自行研制的电镀金刚石钻磨组合刀具,刀具样件见图1.

图1 6电镀金刚石钻磨组合刀具Fig.1 6 Electroplated diamond step-core drill

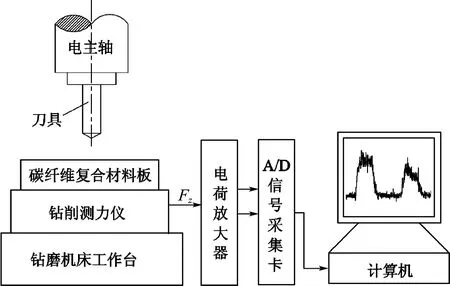

为开展碳纤维复合材料的钻孔试验,搭建了高速钻削试验系统,见图2,该试验系统由机床部分和钻削力测量系统组成.钻削力测量系统由钻削测力仪、电荷放大器、A/D信号采集卡和PC机等组成,其中钻削测力仪采用YDZ-Ⅱ01W无定心钻削测力仪.

图2 钻削测力试验系统原理示意图Fig.2 Schematic of experimental setup to measure the drilling forces

1.2 试验方法

整个钻削过程采用无冷却液干式钻削.经过初步试验,确定在本试验系统条件下合理的钻磨T300工艺参数为转速10000 r/min,进给25 mm/min.

利用钻磨组合刀具钻削T300碳纤维复合材料板,研究钻削过程中磨粒的磨损形态,以及磨粒的磨损形态与轴向力之间的关系.试验中用同一把电镀金刚石钻磨组合刀具连续钻削碳纤维复合材料板,每钻透一个孔,测量钻削过程中的轴向力,并及时地利用超景深三维显微镜KEYENCE VHX-600E观测钻头端面磨粒的磨损形态,并统计其相应的数目.在统计端面磨粒各磨损形态的数目时,由于端面是环形的对称结构,取一半为研究对象,在钻头上以2个排屑槽为界取定端面一半为分析对象,并将磨粒的状态分为完整、破碎磨损、磨平和脱落4种形态.经统计,初始金刚石磨粒的个数为58个.

试验结束后,采用相关性分析的方法确定每种磨损形态与轴向力之间的线性依赖关系,利用内径千分尺测量孔径的变化.

2 试验结果与分析

2.1 金刚石磨粒的磨损形态

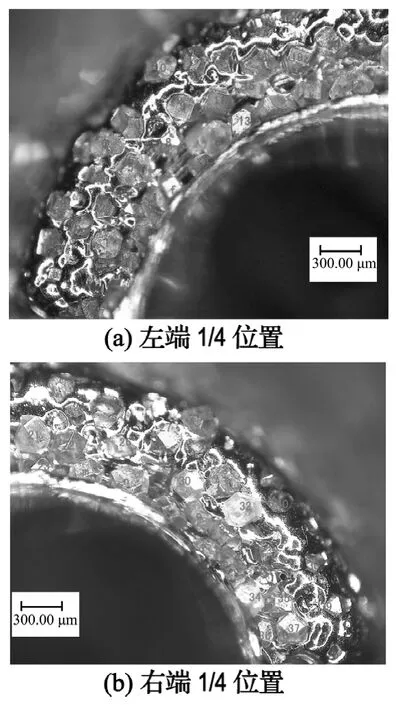

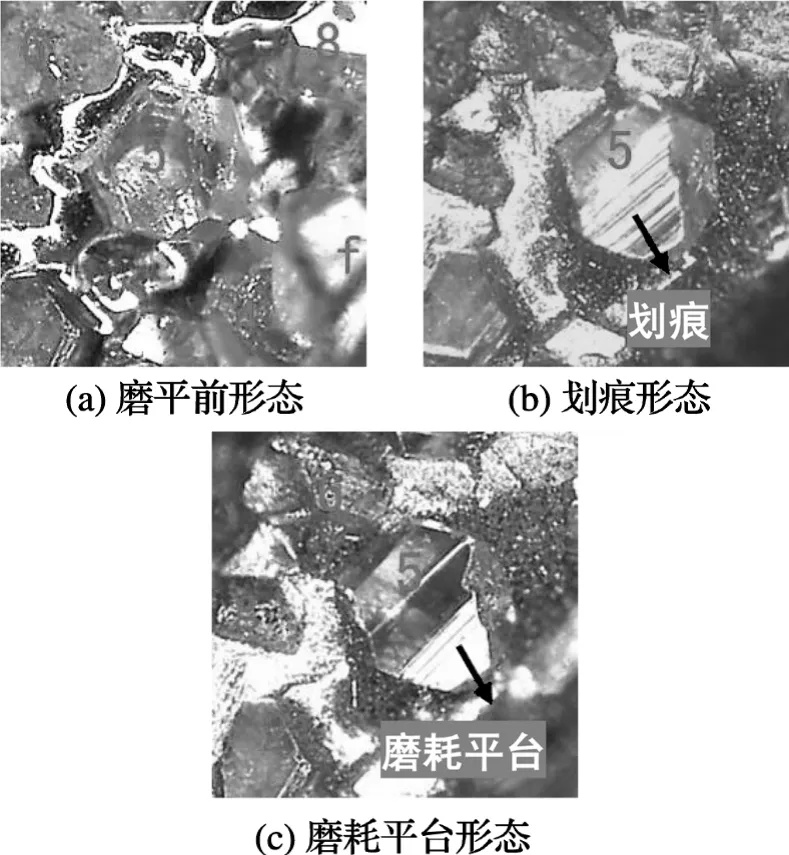

在钻磨碳纤维复合材料的过程中,金刚石磨粒经历着不同的磨损形态.为方便观察与统计,对选定的某一侧的金刚石磨粒用符号进行标记,放大观察其初始形貌(见图3).在每次钻孔结束后,利用超景深三维显微镜对已标记磨粒的磨损形态进行跟踪观察.由观察的结果可知,金刚石磨粒在T300碳纤维复合材料的钻削过程中存在完整、破碎、磨平和脱落4种状态.对其破坏的3种状态的特征分析如下:

图3 电镀金刚石钻磨组合刀具初始形貌Fig.3 Initial morphology of electroplated diamond step-core drill

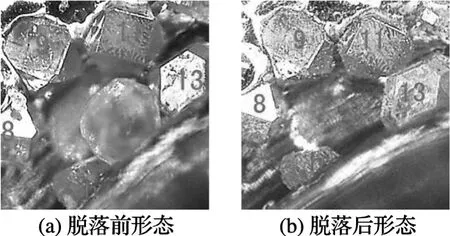

(1)脱落

金刚石磨粒整颗从镀层上脱落,在镀层上形成一个凹坑,见图4.此图为钻削完第1个孔后,金刚石磨粒脱落形成一个明显的凹坑.脱落现象在钻削初期尤为明显,到钻削至第7个孔以后,脱落现象逐渐减少.

图4 金刚石磨粒脱落前后形态对比Fig.4 Morphologic comparison before and after diamond grain separating

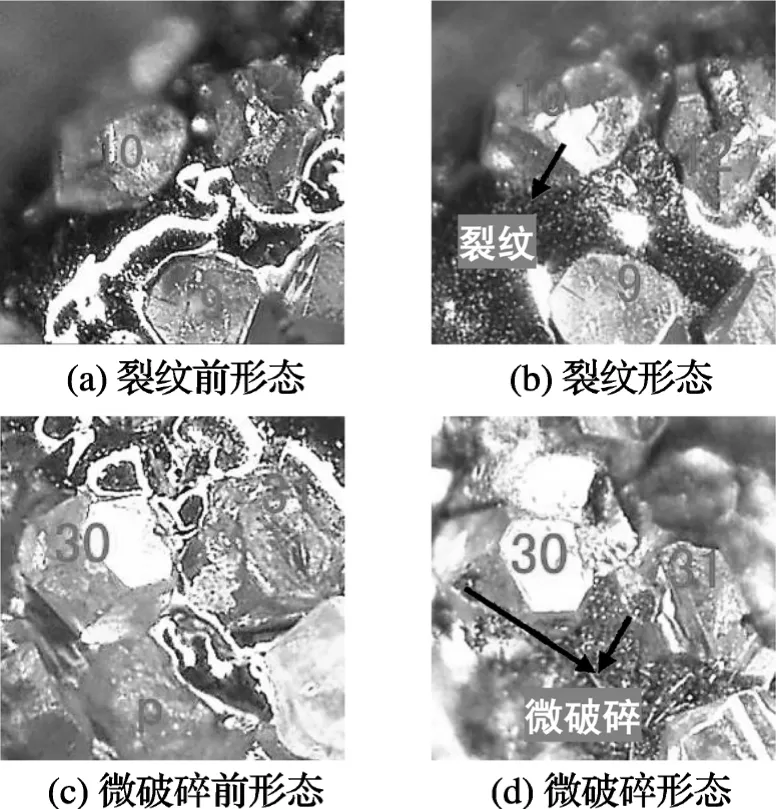

(2)破碎

金刚石磨粒在重负荷下工作受到被加工材料的冲击和磨蚀,或者由于本身内部存在缺陷,进而在金刚石表面形成微小的破碎或者裂纹.这种微破碎或者裂纹有可能进一步发展为局部较大的破碎,也有可能在被加工材料的冲击下被磨耗磨平为一个平台,也可能持续保持这种状态不变.破碎磨损主要有裂纹和微破碎两种形式,见图5.

图5 金刚石磨粒磨损破碎前后形态对比Fig.5 Morphologic comparison before and after diamond grain crashing

由图5(a)、(b)两图比较可看出,在钻削至第2个孔后,磨粒10的一个面出现一条明显的Z形裂纹.在整个磨损特性试验过程中,只有这一颗磨粒出现此种磨损形态.由图5(c)、(d)两图比较可看出,磨粒30和磨粒31一侧的端面上形成了一个小凹坑.利用超景深三维显微镜将凹坑放大至1000倍拍摄其3D形貌,可以看出凹坑的深度为12.3μm.

(3)磨平

在钻削过程中,由于金刚石磨粒与复合材料不断地机械摩擦逐渐产生一个平面.从图6可以看到,在钻削过程中磨粒5表面由于机械摩擦及磨蚀先是产生明显划痕痕迹,条纹方向与套料钻圆周方向相切.随着磨耗的加剧,逐渐形成了磨耗平台.

图6 金刚石磨粒磨平前后形态对比Fig.6 Morphologic comparison before and after diamond grain rubdown

2.2 金刚石磨粒磨损形态与轴向力之间的关系

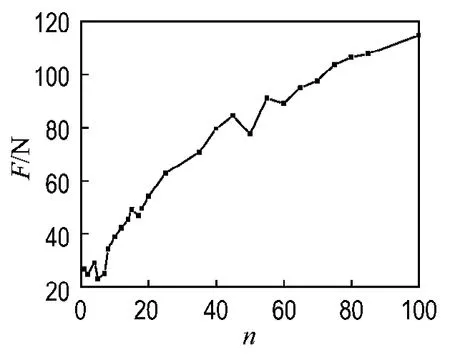

确定好金刚石磨粒存在的4种状态之后,对试验过程刀具所受的轴向力和不同形态金刚石磨粒的个数进行实时测量和统计,试验过程刀具所受的扭矩数值大小超出测量仪的精度范围,故本文未对金刚石磨粒磨损形态与扭矩之间的关系进行分析.图7是在钻削时磨孔产生的轴向力F随钻孔个数n的变化曲线.由图可以看出,刚开始的前10个孔轴向力较小,保持在30 N左右.之后随着钻孔试验的继续进行,轴向力逐渐增大,以第50个孔为分界线出现了两次线性增大的过程.

图7 轴向力与钻孔数目之间关系曲线Fig.7 Thrust force-hole number relation curve

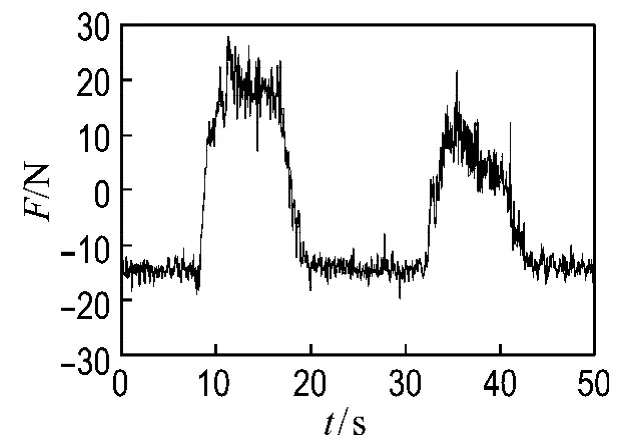

电镀金刚石在碳纤维复合材料的钻削过程中并无出现此明显的3个阶段,而是呈现出如下独特的3个阶段:(1)前10个孔钻削处于初期不稳定磨损阶段.图8为钻削第1个孔时轴向力-时间关系曲线,第1个台阶曲线为导向钻钻孔时产生的轴向力(因为导向钻长度比所加工的复合材料板厚度大,所以在两个钻削过程有零轴向力产生);第2个台阶曲线为磨孔时产生的轴向力.从图中第2个台阶曲线可以看出,由于是新刀具,刀具表面电镀金刚石磨粒接触到被加工材料的瞬间轴向力振幅较大.(2)经历了前期的不稳定磨损阶段,至第50个孔的钻削阶段处于混合磨损阶段.这个阶段金刚石脱落现象逐渐减少,其破坏形态伴有破碎、磨平等现象,轴向力随钻孔数目增加几乎呈线性增大.(3)第3个阶段为正常磨损阶段.这个阶段金刚石磨粒基本没有脱落和破碎,金刚石的破坏形式以磨耗磨损(磨平)为主.金刚石磨粒的棱边逐渐被磨圆滑、磨平,金刚石磨粒的端面受到被加工材料的机械摩擦先是产生划痕最终被磨耗成一个平面.此时,金刚石磨粒被磨平后失去原有锋利的切削刃,与被加工材料的接触面积变大,加工难度变大,轴向力也呈线性增大,但较第2阶段平缓.

图8 钻削第1个孔时轴向力-时间关系曲线Fig.8 Correlation between thrust force and time when drilling the 1st hole

图9 金刚石磨粒各磨损形态比例与钻孔数目关系曲线Fig.9 Relation curves between proportions of each diamond abrasive wear pattern and hole numbers

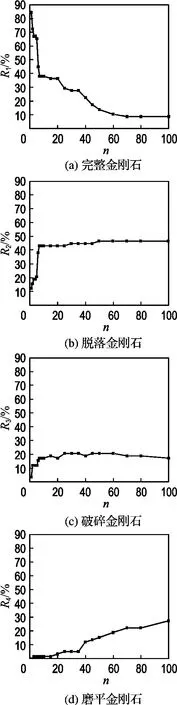

图9是金刚石磨粒各磨损形态比例(Ri)与钻孔数目之间的关系曲线.由4个图比较可以看出,前7个孔的钻削过程完整的金刚石磨粒急剧减少,此时相应地,脱落状态的金刚石磨粒比例急剧上升,破碎和磨平两种状态的金刚石磨粒比例一共只占15%左右,电镀金刚石磨粒形态主要为脱落形式.此后随着连续钻削的进行,完整的金刚石磨粒比例缓慢线性减少;脱落金刚石磨粒比例趋于平稳,脱落已经不再是金刚石磨粒的主要磨损形式;破碎金刚石磨粒比例趋于平稳但存在上下震荡,主要表现为破碎形态和磨平形态之间的相互转换;磨平金刚石磨粒的比例在连续钻削至40个孔以后几乎呈线性增大,导致轴向力呈线性增大.这些实际情况与上述对轴向力-钻孔数目变化曲线的解释吻合.

为了量化评价磨粒磨损形态对轴向力的影响程度,决定采用相关性分析方法[11].首先设定置信水平(0.05和0.01),置信水平表示线性相关的程度.通常当|r|大于相关系数实用价值验证表上α=0.05相应的值,但小于表上α=0.01相应的值时,称x与y有显著的线性关系;如果|r|大于表上α=0.01相应的值,称x与y有十分显著的线性关系;如果|r|小于表上α=0.05相应的值,称x与y没有明显的线性关系.

针对本次钻削试验,根据自由度f=n-2=20,当设定显著性水平α=0.05时,查得临界值rα=0.05=0.423;当设定显著性水平α=0.01时,查得临界值rα=0.01=0.537.根据金刚石各磨粒磨损形态比例与轴向力的数值,可以求出其相应的相关系数.完整、脱落、破碎和磨平4种磨损形态与轴向力间的相关系数分别为-0.868、0.660、0.624和0.937,绝对值均大于rα=0.01(=0.537),可见轴向力与4种金刚石磨粒磨损形态间均具有十分显著的线性关系.其中,轴向力与完整颗粒比例之间为负相关;轴向力与脱落、破碎、磨平颗粒比例三者之间为正相关.而且,磨平颗粒比例的相关系数绝对值最大,说明这种磨粒磨损形态对轴向力大小的变化影响最大,与轴向力之间呈现出近乎线性关系.

2.3 钻孔质量及孔径变化

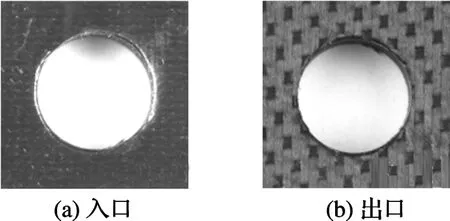

本次试验一共连续钻削了100个孔,从始至终钻孔入口和出口都保持着良好的质量,第100个孔的钻削质量见图10,仍然无明显的毛刺和撕裂现象.

图10 钻孔入口及出口质量Fig.10 Quality of hole entrance and exit

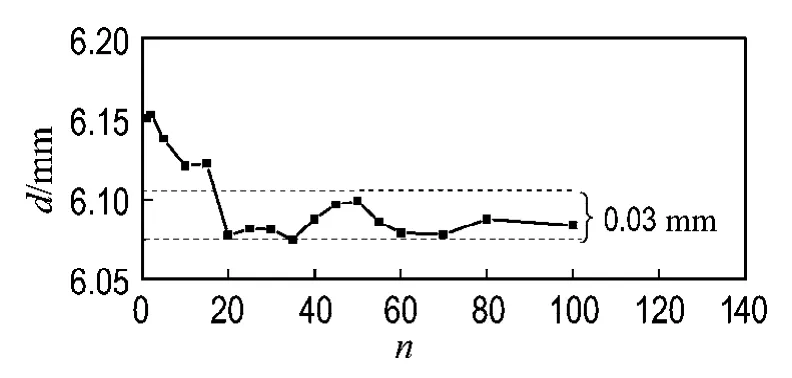

通过对已加工孔的孔径测量,可以得出孔径d随钻孔数目的变化,见图11.从图中可以看出,前20个孔的孔径急剧减小,之后由于在第45个孔和第50个孔之间被加工复合材料板的夹持不当,发生稍微窜动,孔径有一个突然的增大,但其余已加工孔的孔径公差在0.013 mm的范围内震荡变化.总之,钻削至第20个孔之后,孔径公差变化的幅度在0.024 mm之内,符合企业对于 6碳纤维复合材料钻孔的精度要求,即IT9精度(0.03 mm).可见,一把新的电镀金刚石钻磨组合刀具在经过预使用(加工20个孔以后)使其度过初期不稳定磨损阶段后,或是经过预处理,对刀具表面的金刚石磨粒进行修整后,能够较好地保证加工孔的质量.

图11 孔径随钻孔数目的变化Fig.11 Diameter variation with hole number

3 结 论

(1)电镀金刚石钻磨组合刀具在钻削T300碳纤维复合材料过程中,金刚石磨粒的磨损形态有完整、脱落、破碎和磨平4种形式.

(2)对于电镀金刚石钻磨组合刀具,其金刚石磨粒在钻磨T300碳纤维复合材料过程中的磨损阶段并未出现一般金刚石磨粒磨损的初始磨损、正常磨损和剧烈磨损3个阶段,而是具有独特的初期不稳定磨损阶段、混合磨损阶段和正常磨损阶段3个阶段.

(3)随着钻孔数目的增加,钻削产生的轴向力逐渐增大,钻孔的孔径经过刀具初期磨损后,孔径的变化在连续加工100个孔后仍然保持在允许的0.024 mm范围内.

(4)金刚石磨粒的4种磨损形态与钻削产生的轴向力都具有十分显著的线性关系.其中,磨粒磨耗磨损(磨平)比例的相关系数绝对值最大,其对轴向力大小的变化影响也最大.

[1]EL-SONBATY I,KHASHABA U A,MACHALY T.Factors affecting the machinability of GFR/epoxy composites[J].Composite Structures,2004,63(3-4):329-338

[2]ANON.Sky high success for CVD diamond coated tools[J].Industrial Diamond Review,2007,67(3):67-69

[3]崔德刚.浅谈民用大飞机结构技术的发展[J].航空学报,2008,29(3):573-582

[4]张厚江.碳纤维复合材料(CFRP)钻削加工技术的研究[D].北京:北京航空航天大学,1998

[5]DAVIM J P,REIS P.Study of delamination in drilling carbon fiber reinforced plastics(CFRP)using design experiments[J].Composite Structures,2003,

59(4):481-487

[6]CHEN Wen-chou.Some experimental investigations in the drilling of carbon fiber-reinforced plastic(CFRP)composite laminates [J].International Journal of Machine Tools & Manufacture,1997,37(8):1097-1108

[7]TETI R.Machining of composite materials [J].CIRP Annals-Manufacturing Technology, 2002,51(2):611-634

[8]鲍永杰.碳纤维增强复合材料钻削的若干研究[D].大连:大连理工大学,2006

[9]TSAO C C.Experimental study of drilling composite materials with step-core drill [J]. Materials &Design,2008,29(9):1740-1744

[10]孟剑锋,李剑锋,孟 磊.金刚石工具加工硬脆材料时的磨损及其影响因素的研究现状[J].工具技术,2004,38(3):6-8

[11]王毓芳,肖诗唐.质量改进的策划与实施[M].北京:中国经济出版社,2005