一种纺织细纱机专用智能变频器的设计

2011-06-02吴国亮李大琦

吴国亮, 李大琦

(中国船舶工业集团公司第六三五四研究所,江西九江 332000)

0 引言

目前,纺织行业年耗电量高达数十亿千瓦时,约占我国电网总供电量的10%,是我国电机行业的耗电大户。相比纺织机械设备目前采用的异步电机,永磁同步电机不仅性能优于异步电机,最重要的是功率因数和效率有了很大提高,使用在纺织设备上综合节电率高达12%以上。在国家大力倡导节能减排的今天,纺织行业推广和普及永磁同步电机是必然趋势。目前,国内永磁同步专用变频器技术上还比较落后,纺织厂大多使用国外的变频器,在增加产量、减少断头、节约用电、降低万锭用工等方面效果显著,其使用为企业带来了可观的经济效益。但由于纺织企业高温、多飞絮的恶劣工作环境,纺织厂在使用国内、外变频器时,还存在以下问题:

(1)同步电机起动不平稳,因起动电流大等,经常使变频器出现保护,影响企业生产;

(2)变频器在高温、多飞絮的现场工作环境下长时间工作时,经常出现过热保护,影响企业生产。

鉴于国家对永磁同步电机大范围普及的重视,以及目前国内外纺织专用变频器存在的上述问题,本文将开展纺织细纱机专用智能变频器的深入研究,提出一种纺织细纱机专用智能变频器的设计。

1 系统总体设计

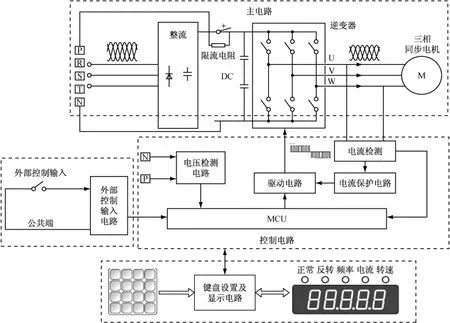

系统总体框图如图1所示,主要由主电路、控制电路、外部控制输入电路以及面板显示与设置系统组成。主电路由整流及滤波电路、中间电路、逆变电路等组成。整流及滤波主要是将380 V三相交流电变成直流电;中间电路主要实现电容充电控制、滤波等;逆变电路是利用6个半导体主开关器件组成的三相桥式逆变电路,有规律地控制逆变器中主开关的通与断,可以得到任意频率的三相交流输出,用于控制同步电机。控制电路由微控制单元(Micro Control Unit,MCU)、电流检测电路、电压检测电路和驱动电路等构成。其主要任务是完成逆变器的开关控制、信号监测与保护,以及键盘输入与显示控制等。外部控制输入主要用于远距离控制;键盘设置与显示电路主要用于近距离参数设置、显示及基本控制。

图1 系统组成框图

2 系统关键技术及其解决方案

2.1 满足低成本、高可靠性、耐高温的变频器主电路原理设计及关键器件选型

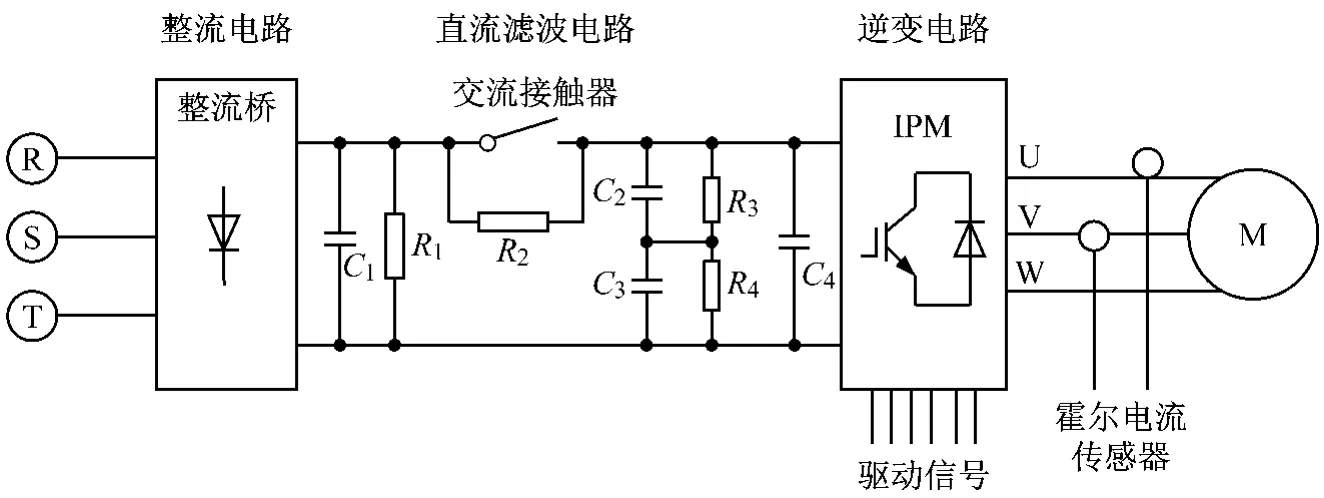

变频器主电路结构如图2所示,主要由整流电路、直流滤波电路和逆变电路等组成。整流电路由不可控三相整流桥模块、吸收电容C1、压敏电阻 R1组成;直流滤波电容由 2个 400 V、3 300 μF电解电容 C2和 C3,2 个20 W、33 kΩ 水泥电阻 R3和 R4,80 W、10 Ω 铝壳电阻 R2,380 V交流接触器组成;逆变电路由智能功率模块(Intelligent Power Module,IPM)、吸收电容 C4、2 个电流传感器组成。主电路的工作原理是:开始时交流接触器断开,380 V三相交流电经过三相整流桥整流后经充电电阻给滤波电容快速充电,电容充电完毕后对整流后的电压进行滤波,形成峰值为537 V的直流母线电压,之后控制系统控制交流接触器开关闭合,将充电电阻短路,母线电压加到由主功率器件组成的三相桥式逆变电路的P和N两端,控制系统有规律地控制逆变器中主开关的通与断,使三相桥式逆变电路的U、V及W端输出三相幅值相同、相位相差120°的正弦波形,用于控制永磁同步电机。此外,加在主功率器件的P、N两端的吸收电容是为了避免器件在开关过程中遭受各种瞬态过电压和过电流而损坏,用于保护主功率器件;压敏电阻接到整流桥的输出正负极之间,主要用于抑制电路中经常出现的异常过电压,保护后级器件免受过电压的损害。

图2 变频器主电路结构

在主电路器件中,主功率器件是系统的核心,内部构成三相桥式逆变电路。本文在选型上,IPM相比绝缘栅双极晶体管(Insulated Gate Bipolar Transistor,IGBT),具有以下优点:低功耗、高度集成化与高可靠性。IPM内部集成了短路过电流、控制电压欠压与过热保护,对故障状态判断更准确、反应速度更快,降低了由于过载和误动作带来损坏的可能性。因此,本文选择日本三菱公司的IPM——PM75RLA120,额定电流为75 A,额定电压为1 200 V。

2.2 纺织细纱机专用智能变频器调速系统控制规律设计

目前,变频器常用的控制方式主要有U/f控制和矢量控制。矢量控制的控制精度高、动态性好,但矢量控制算法复杂,对控制器的处理速度和资源要求较高。开环U/f控制精度低,但是控制算法简单、对控制器要求不高、成本较低,能够满足一般传动的平滑调速要求,已在产业的各个领域得到广泛应用。结合纺织设备对变频器的调速需求,大部分纺织设备对传动调速要求一般,按照频率时间曲线,保持一定的恒转矩输出即可,U/f控制完全可以满足要求。因此,本文采用U/f控制方案。

U/f控制主要有正弦脉宽调制(Sin-Wave Pulse Width Modulation SPWM)、注入三次谐波的SPWM和空间矢量脉宽调制(Space Vector Pulse Width Modulation,SVPWM)等几种。本文对变频器的这几种PWM方法进行了研究。SPWM变频调速技术理论成熟、原理简单、易于实现,但直流侧电压利用率较低,其逆变器输出线电压的幅值最大值仅为母线电压的0.866倍,不能满足电机额定输出电压要求。采用注入三次谐波的SPWM和SVPWM方法提高逆变器输出线电压幅值,较PWM方式提高了15%。注入三次谐波SPWM方法是在SPWM方法的基础上,在调制波中加入三次谐波,从而可以使调制比M大于1,提高输出电压;在同样的载波频率下,采用SVPWM方法可以使逆变器开关次数少,减小变频器的谐波输出。由于纺织专用智能变频器要求输出电压达到电机的额定电压,输出谐波小以及起动和运行要平稳。因此,本文采用SVPWM方法。

在控制芯片选型上,在TIDSP2407和瑞萨半导体的M16C/16A单片机之间,两者均可实现U/f控制及系统控制功能,性能相差不大,可靠性均较高。本文采用瑞萨单片机来实现变频器的控制。

2.3 纺织专用智能变频器专用软件设计

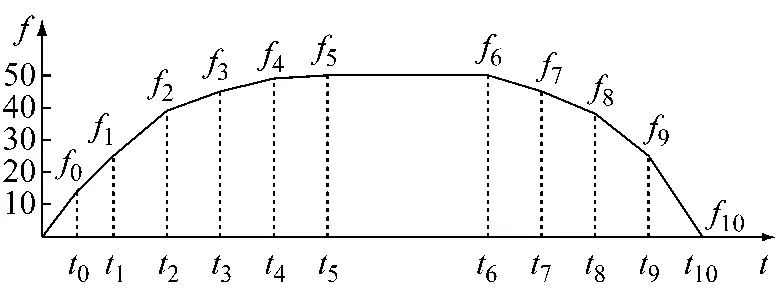

纺织专用智能变频器专用软件是根据纺织厂实际工作过程及纺织工艺要求而定制,与通用变频器软件相比,省去了不必要的功能与参数设置,具有针对性强、用户操作简单等特点。专用软件主要有:参数设置、十段速的时间和频率控制、状态监测与保护等几部分。其中参数设置通过键盘来完成,主要完成U/f曲线、十段速曲线、运行频率、载波频率以及各种功能开起与静止设置。十段速的时间和频率控制主要是根据用户纺织工艺要求而设计,设计的十段速时间和频率曲线如图3所示。状态监测与保护模块主要是对电机的电流、母线电压、变频器温度进行监控,进而对变频器及同步电机进行相应保护,增加系统的安全性。

2.4 智能变频器散热设计

由于纺织车间高温粉尘现场工作环境要求变频器不能安装风扇,但要具有良好的散热性,为了防止变频器过热而损坏电子器件,致使变频器出现故障,要给变频器的大功率器件设计良好的散热结构。

图3 十段速的时间和频率曲线

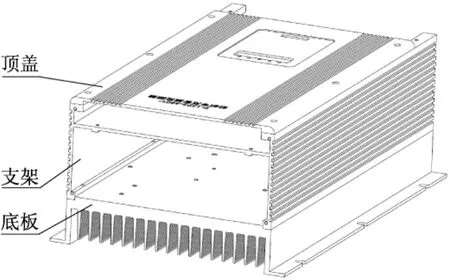

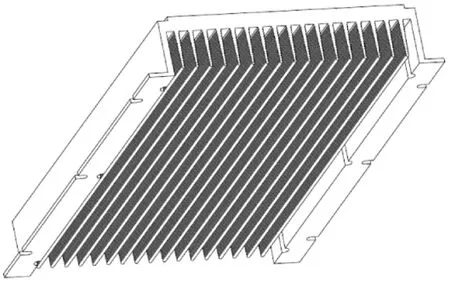

本文设计的变频器散热装置如图4所示,主要由底板、顶盖和支架组成,支架安装在底板上,顶盖安装在支架上。考虑到低成本和良好的散热性,该款变频器的散热主要通过以下三个方面来考虑:(1)变频器机壳所有零件均采用铝合金材质制造,具有全机身散热的特点;(2)底板采用图5所示的铝制散热器,底板厚度为48 mm,下面加工出了较密的散热片,且每个散热片上开了较多的圆形小槽,因此底板具有良好的散热性;(3)支架和顶盖上切割出多个方形小槽来散热。系统的热源密度主要来自大功率IPM,大功率IPM块安装于底板上,支架和底板接触,顶盖和支架接触,三个零件接触面比较大,通过热传导,底板的一部分热量通过这两个零件散掉。

图4 纺织专用变频器散热装置

图5 底板散热装置

在夏天近40℃的工作环境下,经过纺织厂的现场实际测试,该型变频器的最高温度为65℃。因此,该散热设计完全能够适应纺织现场的工作环境要求。

2.5 同步电机带载起动平稳性设计

永磁同步电机的定子绕组相电压、反电动势电磁转矩公式为

式中:U——定子绕组的相电压;

I——定子绕组的相电流;

E——定子绕组的相反电动势;

R——定子绕组的相电阻;

K1——比例常数;

f——定子电流的频率;

Φ——总磁通。

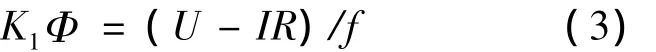

细纱机属于恒转矩负载,永磁同步电动机要保持恒转矩,须保持Φ不变,通过式(1)、(2)可看出,要保持Φ不变,那么E/f要保持不变。因此,这里的U/f中的U其实指的是反电动势E。由于E无法精确控制,而U容易控制,所以E/f控制中的E实际是指定子电压U。但是,在高频时,因为反电动势E相对IR值要高的多,这时可以不考虑IR值的影响。通常可认为E/f=U/f。但在低速时,反电动势E比较低,该IR值必须考虑。由式(1)、(2)可以推出:

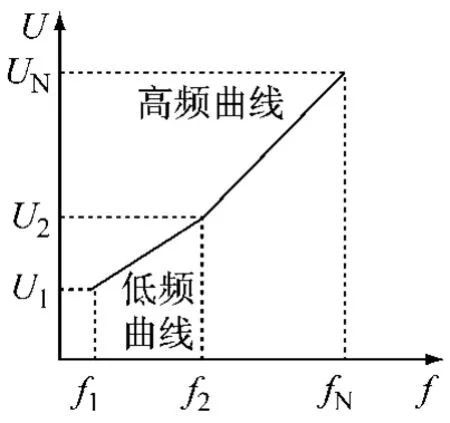

通过式(3)可以看出,当f较小时,IR/f就比较大,若保持U/f不变,则Φ会变小。该情况下,由于负载不变,电磁转矩将会降低,就有可能出现带不动负载的情况,因此在低频时要进行转矩补偿。由此,本文设计了如图6所示的U/f曲线,将U/f曲线设置为两段:低频曲线和高频曲线。低频曲线主要针对U和E不相等致使电机起动不平稳的情况,对U进行提升来设置一条曲线,该曲线共设置 4 个参数:f1、f2、U1、U2,其中 f1为起动频率,f2为中间频率,U1为起动电压,U2为中间电压。相对不同的电机,该4个参数设置不同,针对不同电机调试时,要合理整定这4个参数。f1和U1参数主要解决起动初期不平稳现象,f2和U2主要解决起动中间不平稳现象。高频时不需要转矩补偿,该曲线的延长线过原点,终点对应的频率和电压为被控电机的额定频率fN和额定电压UN。该设计可满足低频和高频时对起动平稳性和转矩的要求。

图6 永磁同步电机起动曲线

3 结 语

安装纺织专用智能变频器后的细纱机大大提高了锭子的有效运转时间,提高了细纱机的生产效率和产量;千锭时断头率降低,节约了返工浪费的原料;功率因数得到了提高,最大限度地挖掘了电机的无功功率,降低了线路损耗,从而达到了节电的目的。鉴于变频器在细纱机应用的巨大优势,纺织业渐渐采用变频器取代传统的机械调速方式。此外,由于细纱机是纺纱机械中保有量最大的一种设备,目前国内细纱机大约20万台。因此,低成本、高性能与高可靠性的纺织专用智能变频器在纺织业的应用前景十分巨大。

[1]翟展利,高梯学,姚冬生.纺织智能变频器在细纱机上的应用[J].纺织技术,2007,35(2):42-43.

[2]王家禄,刘秀萍,翟展利,等.应用变频智能调节技术改造空调系统[J].棉纺织技术,2003,31(6):34-35.

[3]吕渭贤.我国纺织行业机电一体化技术现状与发展趋势[J].纺织工艺设备,2003,4(2):1-4.

[4]缪定蜀.变频调速技术在细纱机上的应用[J].棉纺织技术,2003,31(5):5-8.