工程车辆全液压转向系统管路特性分析

2011-06-02葛振亮侯友山

葛振亮,侯友山,姜 勇

(1烟台大学 机电汽车工程学院,烟台 264005;2北京科技大学 土木与环境工程学院,北京 100083)

工程车辆因载重较大,转向系统普遍采用全液压式转向系统,管路是液压转向系统的重要组成部分,影响着整车的转向动态性能。目前研究人员对于铰接车辆液压转向系统的动态特性已经做了大量的研究[1-5],但对于影响液压系统动态特性的液压管路参数的研究不多,在对整车转向系统研究的过程中往往忽略了液压管路参数对转向系统动态特性的影响,而液压管路本身是有容性、阻性和感性的,管路的特性在某些情况下同样会对整个转向系统的动态特性带来影响。本文采用功率键合图方法建立工程车辆全液压转向系统的数学模型,并基于20sim软件[6-7]重点对转向器至动力油缸之间压力油管路的动态特性以及该段管路参数对液压转向系统动态特性的影响进行了研究。研究结果为液压系统管路的优化设计和动态特性分析提供了理论依据。

1 数学模型

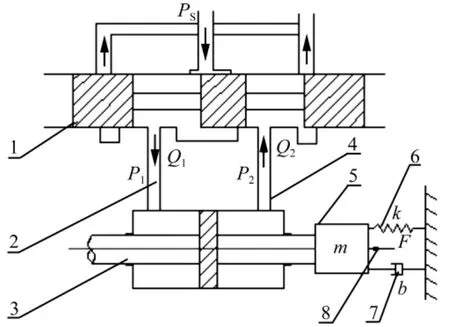

工程车辆要实现转向运动,就必须使车轮偏转某一角度。在偏转过程中,由于轮胎与地面有相对运动,地面必然给轮胎施加阻力矩。阻力矩的大小与桥荷分布、驱动状况、地面状况以及轮胎参数等有关,作用方向与轮胎偏转趋势的方向相反。轮胎的变形在一定范围内可以认为是弹性的,此时车轮和轮胎可以被简化为质量、阻尼和弹性元件组成的等效动力学模型,其等效弹性元件和阻尼的一端就是轮胎的接地点;对称布置的两个动力缸简化成一双出轴液压缸,且活塞两边的有效面积相等。基于以上所述,本文所研究的工程车辆全液压转向系统数学模型可简化为如图1所示,由转向器(简化成零开口四边滑阀)、胶管、动力缸和负载组成,其中负载是指车架和轮胎等,在此简化为质量、阻尼和弹性元件[8-10]。

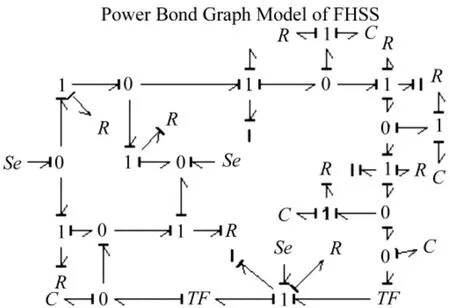

将图1所示转向系统分为三个子系统,即控制阀子系统、液压管路子系统及缸-负载子系统,采用功率键合图分别建立各子系统的键图模型,进而建立起转向系统的键图模型。

图1 工程车辆全液压转向系统Fig.1 Fully hydraulic steering system of engineering vehicles

1.1 转向控制阀子系统键图模型

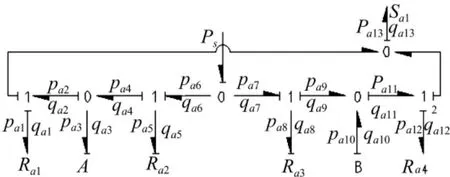

转向控制阀子系统键图模型如图2所示。

图2 控制阀子系统键图模型Fig.2 Control valve subsystem bond graph model

供油流量是引向油箱还是流向出口A或出口B,取决于可变液阻Ra1、Ra2、Ra3、Ra4的四个控制节流口的调制情况。随着阀芯的移动,节流口成对的开闭。Ra1与Ra2控制出口 A的流量,Ra3与 Ra4控制出口 B的流量。

其中:Ra1,Ra2,Ra3,Ra4——控制阀口液阻,N·s/m;Ps——输入压力,MPa;Sa1——势源(系统背压),MPa;Pai,qai(i=1 ~13)——功率键势变量,流变量,MPa,L/min。

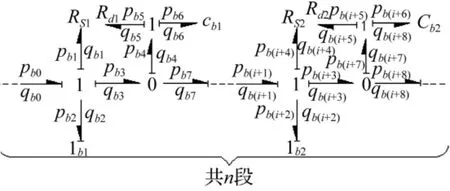

1.2 液压管路子系统键图模型

管路具有容性、阻性和感性效应,这些效应分布在整个管路上。目前对于管路动态性研究方法主要有特征线法、频率法、分布参数键图法等[11-12]。管路分段集中参数法是频率法的一种,适合于管路较短、脉动频率较低时使用,否则误差较大;特征线法对摩擦项的高精度处理,使得其递推算法规整而且精确,但由于边值问题及与相关流体原件模型连接的分布参数管路阻抗,用简化传递矩阵的分段式集中参数法来建立液压管路的键合图模型,同时参考了李洪人、陈照弟[13]提出的包含动态摩擦项的方法,修正分段式集中参数模型,即采用包含有动态摩擦项的分段式集中参数模型来进行管路模型的搭建。图3即为所建立的分为n段的液压管路子系统一般键图模型,该模型形式简单,各参数的物理意义明显,能方便地与其他管路或非管路元件的数学模型相连接。

图3 n段液压管路子系统键图模型Fig.3 n Sections hydraulic pipeline subsystem bond graph model

其中 Rs1,Rs2为静摩擦液阻,N·s·m-5。层流时一般表达式为(ρ为流体的密度,kg·m-3;υ为流体的运动粘度,m2/s;l为管路的长度,m;d为管路的直径,m);Rd1,Rd2为动摩擦液阻,N·s·m-5。层流时一般表达式为Rd1=1304.987(l/r)-0.6392Rs;Ib1,Ib2为管路液感,kg·m-4。线性表达式为 Ib1=(ρ为流体密度,kg·m-3;l为管路长度,m;A为管道截面积,m2);Cb1,Cb2为液容,m5·N-1。其线性表达式为(Ew为管壁弹性模量,Pa;Kf为流体体积弹性模量,Pa;因 Ew≪Kf,本文忽略Ew的影响);Pb(i+1),Qb(i+1)(i=1~8)为功率键上的势变量和流变量,MPa,L·min-1。

对于紊流的情况,该分段式集中参数模型仍然适用,但是由于紊流模动态摩擦液阻的确定涉及到复杂的流体力学问题,不同紊流流态下精确的动态摩擦液阻的确定需要结构仿真模型应用量纲分析π定理去进一步的研究,本文仅针对管路层流状态进行动态特性分析。

1.3 缸-负载子系统键图模型

根据图1所建立的缸-负载子系统的键图模型如图4所示。

图4 缸-负载子系统键图模型Fig.4 Cylinder-load subsystem bond graph mode

其中,Rc1为活塞与油缸之间的密封磨损,N·s·m-1;Ic1为负载质量(包括活塞与活塞杆的质量),kg;Sc1为负载力,N;Cc1,Cc2为油缸缸端液容,m5/N;Ag为油缸活塞面积,m2;Pci(i=1~5)为功率键势变量,Pa;qci(i=1~5)为功率键流变量,L/m;Fci(i=1~5)为功率键势变量,N;vci(i=1~5)为功率键流变量,m/s。

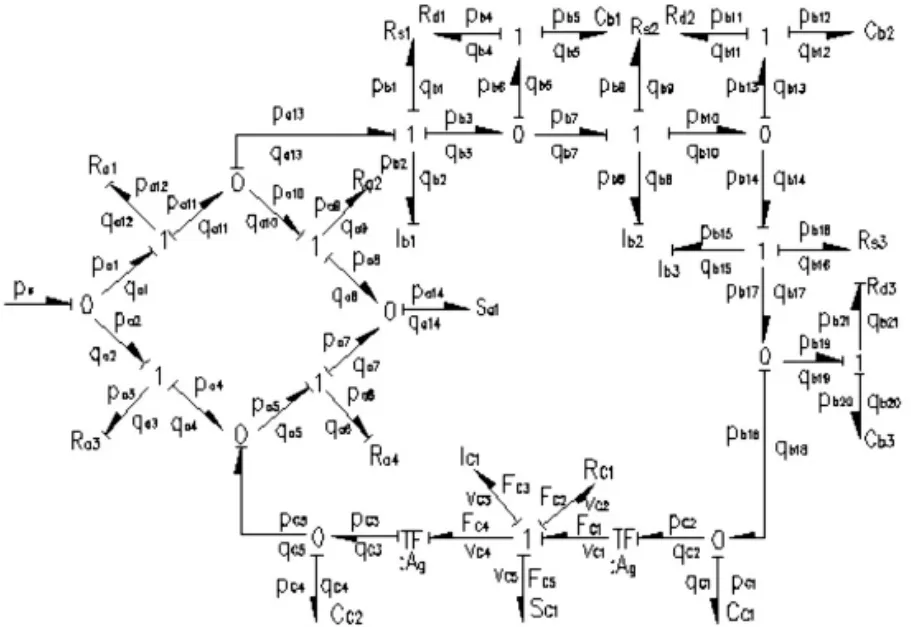

全液压转向系统的键图模型由上述三个子系统的键合图在明显的共用键处连接而成。

图5为液压管路分为三段的全转向系统键图模型[14-15],根据管路不同的分段数,可以将该模型进行相应的扩充。图6为在20 sim中所建立的仿真模型。

图5 全液压转向系统键图模型Fig.5 Bond graph model of Full hydraulic steering system

图6 仿真模型Fig.6 Simulation model

2 液压管路动态特性仿真

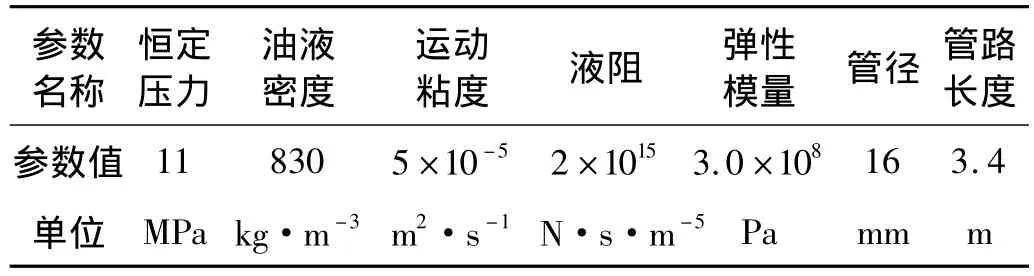

为了能够定量地分析铰接车辆液压动力转向系统液压管路的动态工作特性以及管路参数变化对转向动态特性的影响,以TL345J自卸车液压转向系统作为计算和仿真研究的实例,具体研究工况:TL345J原地转向时,突然给方向盘施加一个转角(即全液压转向系统仿真模型施加一阶跃信号)后,研究不同管路参数下,转向油缸里输出压力波动情况。考虑到液压管路的实际情况,将管路分为三个单元段进行建模研究,液压管路的相关技术参数见表1所示,全液压转向系统结构参数见表2所示。

表1 液压管路的相关参数Tab.1 The relevant parameters of hydraulic piping

表2 全液压转向系统结构参数Tab.2 Related constructive parameters of FHSS

下面将上述各表参数代人到图6所示的仿真模型中进行仿真分析。

2.1 管径变化对系统响应的影响

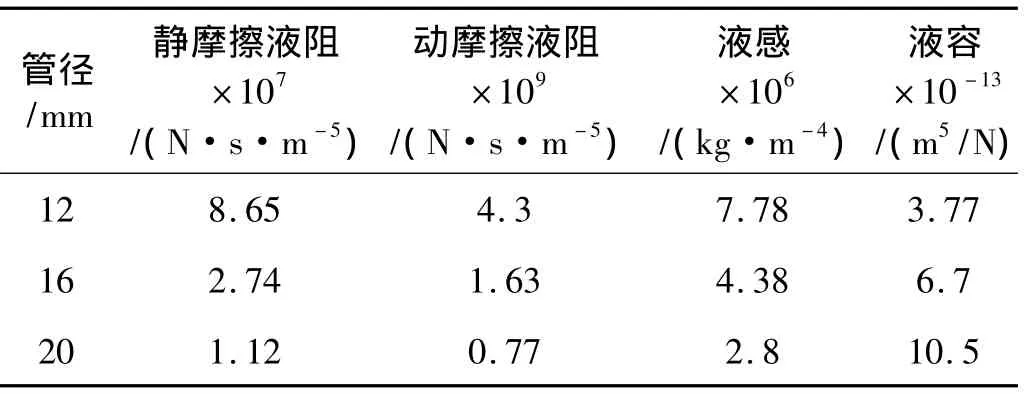

液压管路的液感、液阻、液容与管径有关,下面我们分别取三个不同的管径尺寸来研究分析管径的变化对系统动态性能的影响。所取的管径尺寸及对应的管路参数值见表3。

表3 管路尺寸及参数值Tab.3 Pipeline size and parameters

从表3可以看出,随着管径的逐渐增大,液压管路的液阻和液感逐渐减小,而液容在逐渐增大。将上述参数值代入到仿真模型进行仿真,动态仿真结果如图7所示,从图7可以看出,当管径d=12 mm时,动力缸瞬间压力峰值最小,约为15.5 MPa。系统振荡幅度和程度最小,至0.07 s时刻起系统振荡幅值即衰减完毕,系统开始趋于稳定;当管径d=20 mm时,瞬间压力峰值最大,约为21 MPa。系统响应很快,振荡剧烈,振荡的幅度和频率最大,约经过0.15 s后,系统振荡幅值衰减完毕,系统趋于稳定;当d=16 mm时,其系统的特性特征刚好介于d=12 mm和d=20 mm系统特性特征之间。

由此可以得知:对于小管径液压管路,其管路液阻和液感较大,系统响应较慢,系统振荡幅值较小,剧烈振荡时间较短,转向系统的稳定性较好;对于大管径液压管路,其管路的液阻和液感较小,系统动态响应比较快,剧烈振荡幅度较大,振荡频率较高,系统趋于稳定的持续时间较长,系统最终趋于稳定。因此适当的增大管径可以加速转向系统的动态响应,但系统的振荡冲击较大,不利于整车的操作稳定性,适当的减小管径可以吸收振荡冲击,增强系统稳定性,但是系统的响应较慢,设计时要全盘权衡。

图7 动态仿真结果(Ⅰ)Fig.7 Simulation results(Ⅰ)

2.2 管长变化对系统响应的影响

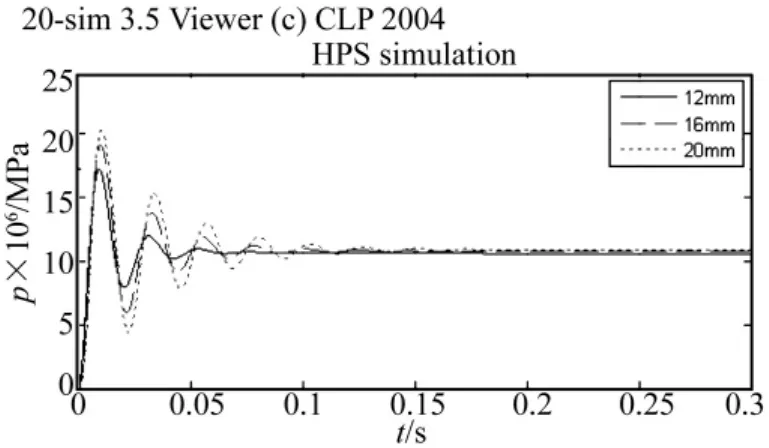

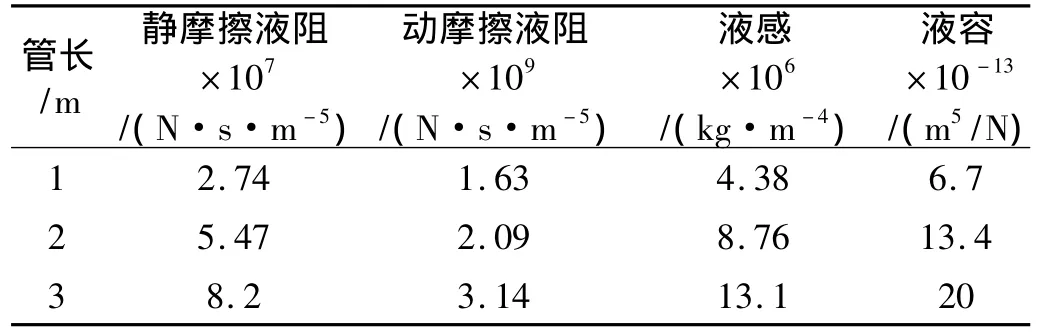

液压管路的长度同样会影响系统的动态特性,下面我们分别取三个不同的管长来研究分析管长的变化对系统动态性能的影响。所取的管长尺寸及对应的管路参数值见表4。

表4 管路尺寸及参数Fig.4 Pipeline size and parameters

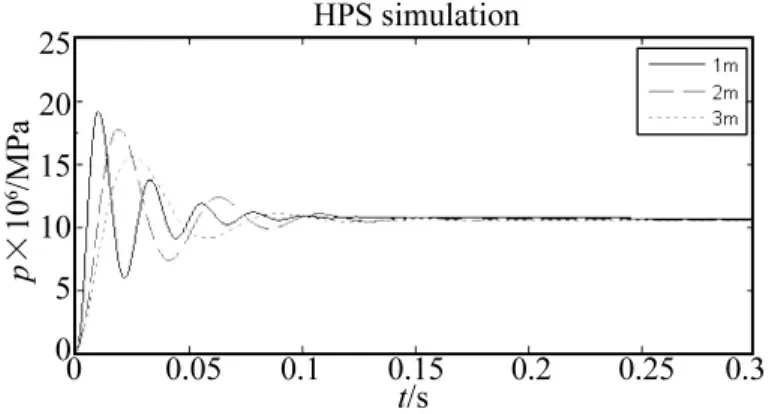

从表4可以看出,随着管路的逐渐加长,液压管路的液感、液阻和液容均逐渐增大。将表4的参数值代入到仿真模型中,动态仿真结果如图8所示。从图8可以看出,当管长l=1 m时,动力缸瞬间压力峰值最大为18 MPa左右,系统剧烈振荡,振荡幅度较大;当管长l=3 m时,动力缸内瞬间压力峰值明显降低,约为15.5 MPa左右,系统振荡幅度及程度均有所降低。至于管长l=2m时的系统特性,刚好介于l=1 m和l=3 m之间。

如上所述可以得出如下结论:随着管路长度的增加,管路内的液感、液阻和液容逐渐的增大,系统的振荡次数逐渐减少,振荡幅度也在逐渐减小,系统趋于最终稳定的过程比较平缓,但系统的动态响应较慢;减少管路的长度刚好相反,管路内的液感、液阻和液容减小,系统动态响应较快,但剧烈振荡冲击的程度有所增加,不利于系统的稳定性。在适当的条件下,可以通过增加转向系统管路的管长来增强系统的动态稳定性,通过减少转向系统管路的管长加快系统的动态响应速度。但在实际中增长管路一般是不可取的,对车辆的行驶安全性不利。

图8 动态仿真结果(Ⅱ)Fig.8 Simulation results(Ⅱ)

2.3 油液体积弹性模量

“软参数”油液体积弹性模量K的取值与管路材质、管路中空气含量、油温以及系统压力大小等因素有关。下面通过改变K值的大小来了解油液体积弹性模量对转向系统动态特性的影响。图9所示为液压油体积弹性模量分别为300 MPa、750 MPa时的系统输出动力特性对比。由图9可知,当油液体积弹性模量由300 MPa增至750 MPa时,系统的动态特性明显改善,振荡峰值和幅度明显减小,系统的稳定性明显改善。因此可以通过提高油液的体积弹性模量来增加系统的稳定性,可以通过选取合适的管路材质、控制油液中的空气含量、控制油液温度及合理调定系统的压力等措施提高油液体积弹性模量。

图9 动态仿真结果(Ⅲ)Fig.9 Simulation results(Ⅲ)

3 结论

(1)基于功率键合图方法建立了工程车辆全液压力转向系统的数学模型,模型中考虑了管路的动态摩擦项,定量的分析了液压管路参数变化对转向系统性能的影响。仿真结果表明液压管路参数对系统的动态特性影响较大,在进行系统建模分析时不能被忽略。

(2)减小铰接车辆转向系统油管的管径或者增加管路的长度,即增加了液压管路的液感和液阻,可以改善转向系统的转向稳定性,但系统的响应时间比较长;增大管径或者减少管路的长度,容易造成转向系统产生高频振荡,系统冲击较大,稳定性差。设计时应全盘权衡。

(3)增大油液的体积弹性模量之后,系统动态响应明显改善,系统振荡幅度减小,系统稳定性较好。可以通过控制油液中空气含量、降低油温、选用较好材质的管路等来提高油液的体积弹性模量以保证系统良好的动态稳定性。

(4)基于20sim键图仿真仿真方法较Simulink仿真方法更有优势,更方便解决负载模型非线性问题。

[1]石红雁,许纯新,付连宇.基于SIMULINK的液压系统动态仿真[J].农业机械学报,2000,31(5):94 -96.

[2]贾会星,田晋跃.铰接式自卸车液压转向系统的特性分析[J].筑路机械与施工机械化,2005,22(3):56 -57.

[3]刘 刚,张子达.铰接式车辆行驶稳定性的理论分析与数值计算[J].吉林大学学报,2004,34(3):367 -372.

[4]葛强胜,郭 刚,华瑞平,等.铰接式车辆转向及横向动态数学模型[J].矿山机械,2000(6):29-31.

[5]汪建春,杨文华.铰接式车辆对转向输入的动态响应[J].武汉冶金科技大学学报.1996(2):182-188.

[6]熊 伟,包 钢,李洪人.20-sim软件介绍及其应用[J].液压与气动,2000,(4):31 -33.

[7]摆玉龙,杨志民.基于键合图法的仿真软件20-sim[J].系统仿真学报,2007,19(22):5141 -5143.

[8]李洪人.液压控制系统[M].北京:国防工业出版社,1991:8-78.

[9]王显正,莫锦秋,王旭永.控制理论基础[M].北京:科学出版社,2007.

[10]王春行.液压控制系统[M].北京:机械工业出版社,1999.

[11]Senga M.Modeling and analysis of power steering system[D]. Massachusetts: Massachusetts Institute of Technology,1995.

[12]Margolis D L.Yang W C.Bond graph models for fluid networks using model approximation.Journal of Dynamic System,Measurement and Control,1985,107(9):169 -175.

[13]李洪人,陈照弟.新的液压管路分段集中参数键图模型及其试验研究[J].机械工程学报,2000,36(3):61 -64.

[14]王中双.键合图理论及其在系统动力学中的应用[M].哈尔滨:哈尔滨工程大学出版社,2000.

[15]潘亚东.键合图概论—— 一种系统动力学方法[M].重庆:重庆大学出版社,1991.