燃气轮机转子-轴承系统的油膜涡动分析

2011-06-02荆建平白辉宇

万 召,孟 光,荆建平,白辉宇

(上海交通大学 机械系统与振动国家重点实验室,上海 200240)

燃气轮机是装备制造业的高端产品,已被《国家中长期科技发展规划》和《国务院关于加快振兴装备制造业的若干意见》列为优先发展的重大装备。相比燃煤的蒸汽轮机发电装置,燃气轮机发电装置(特别是燃气轮机与燃气-蒸汽联合循环装置)因具有突出的环保优势,被越来越多的国家采用,其装机容量呈逐年上升趋势,我国各大燃机厂商正有计划的引进国外先进的燃机技术。由于燃气轮机在结构、工况等诸多方面与蒸汽轮机相比有较大差别,因此有必要对燃气轮机转子系统的动力学行为进行深入研究。转子-轴承系统的油膜涡动和油膜振荡是影响机组运行安全的重要因素之一,研究系统油膜涡动的动力学特征,对于系统的设计、油膜振荡的诊断、防治和消除均具有重要的意义。

目前对油膜涡动的研究主要集中在:(1)非线性油膜力的建模和求解;(2)转子-油膜轴承系统油膜涡动的非线性动力特性、稳定性、故障诊断和防治。具有代表性的研究有:Muszynska[1]分析了轻载转子-油膜轴承系统的自激油膜涡动和油膜振荡特性;姚福生等[2]率先系统总结了国内外转子-轴承系统油膜涡动研究成果,从物理概念上阐明油膜轴承半速涡动的产生机理,讨论了油膜涡动的发生、扩展、稳定性以及相关的防治措施;荆建平,孟光,夏松波等[3]采用有限元法建立了转子-轴承系统的连续模型,分析了系统的非线性动力学特性;杨金福,杨坤等[4]研究了径向滑动轴承流固耦合的机理,提出了一种滑动轴承-转子系统稳定性的判别准则和分析方法;张文,郑铁生等[5]提出了有限长油膜轴承在稳态和非稳态下的非线性油膜力的解析模型,并探讨了椭圆轴承、可倾瓦轴承等的油膜力模型和求解方法。

现有研究文献表明,对于不平衡转子-油膜轴承系统在升速过程中会发生惯性涡动、半速油膜涡动和油膜振荡等特性,已经被实验证实并有了定性认识,惯性涡动和半速涡动已可从理论上解释,但是对升速过程中涡动的累积和扩展过程以及不平衡量对扩展过程的影响,目前尚没有较明确和系统的研究。本文根据实际燃气轮机转子的结构特征,建立了不平衡双盘弹性转子-滑动轴承的动力学模型,选取与工程实际接近的系统参数,采用数值方法分析了系统的涡动特征,获得了系统从稳态惯性涡动历经半速油膜涡动,再到油膜振荡和锁频这一涡动扩展的全过程,揭示了不平衡量对升速过程中系统的动力学特性的影响。

1 双盘转子-轴承动力学模型

如图1所示为某一中心拉杆式单轴燃气轮机转子-轴承系统的示意图,压气机、透平和两端油膜轴承均简化成圆盘,各圆盘之间由无质量弹性轴连接。系统的方程具有以下形式[6]:为轴颈中心复位移矢量,[M]质量矩阵,[C]阻尼矩阵,[K]刚度矩阵,[Fb],[Fe],[Fg]分别为轴承油膜力、轮盘不平衡惯性力、重力矩阵。其中:

M=diag(m1,m2,m3,m4)。由平面梁的本构关系得到各轴段的刚度为:两端支撑段,i=1,3;中间段,i=2。不平衡力:

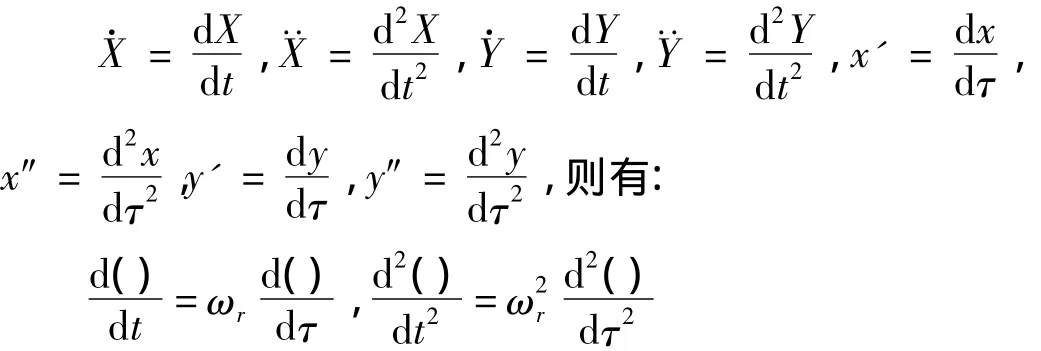

为Sommerfeld系数,其中μ为润滑油黏度,L为轴承宽度,R为轴承半径,δ为油膜间隙。引入阻尼比ζ=c/cc,c为系统阻尼为临界阻尼;速比 λ =ωr/ωc1,ωc1为一阶临界转速,ωr为转子工作转速。为了方便计算,记无量纲时间为τ=ωrt,无量纲横向位移xi=,,并记:

图1 燃气轮机转子-轴承系统示意图Fig.1 Schematic diagram of the HDGT rotor-bearing system

2 系统的油膜涡动分析

已知某重型燃气轮机转子系统基本参数为:转子总质量约16 t,其中压气机约为 12 t,透平 4 t,长6 m,一阶临界转速1700 r/min,工作转速3000 r/min,根据燃气轮机转子的结构特征,查阅了相关文献,结合数值分析计算,选取以下参数:m1=500 kg,m2=12000 kg,m3=4000 kg,m4=460 kg;各轴段等效刚度1=3.78e8 N/m,2=3.63e8 N/m,3=3.73e8 N/m;1-Bearing参数:R1=0.5 m,L1=0.7 m,δ1=2R1·0.175%=1.75 mm;4-Bearing参数:R2=0.45 m,L2=0.63 m,δ2=1.56 mm,润滑油采用30号透平油,黏度为μ=0.0373 Pa·s;系统阻尼比ζ=0.036。

将系统方程从二阶微分方程化为一阶形式,然后采用标准四阶Runge-Kutta法对所得到的一阶方程组进行数值积分,求得系统在某一参数下的响应。为保证积分精度,取积分步长为2π/1000,同时,为了得到稳态收敛解,积分时间需要足够长,分析时舍去前500个周期,取后100个周期分析。记nw为工作转速,nc1为1阶临界转速,nc2为2阶临界转速,nb为发生油膜振荡临界转速。

2.1 半速涡动到油膜振荡

为得到系统由半速油膜涡动积累并扩展至油膜振荡的过程,取无量纲偏心量S0:,分析1-Bearing轴颈中心在升速过程中的振动特性。图2和图3给出了在升速过程中1-Bearing轴颈中心X向振动的频率特性瀑布图,振幅特性和分岔图,图4为在不同转速下轴心轨迹和Poincare截面图,图5为不同频率下系统响应的频谱分析图。

图2 升速过程中频率特性的瀑布图Fig.2 Spectrum cascade plot of the response while smooth speedup

图3 升速过程的振幅曲线和分岔图Fig.3 Amplitude-speed response and bifurcation diagram

从图2至图5中可以看出,不平衡转子-油膜轴承系统的升速过程的涡动可以分为三个阶段:

(1)惯性同步正向涡动阶段(nw<1800 r/min),当工作转速nw小于系统1阶临界转速nc1时,系统做工频涡动,并伴有工频的多倍频成分,由图4知轴颈的轴心轨迹为一椭圆,Poincare截面图为一孤立点,系统做单周期涡动,处于稳定状态;

(2) 惯性涡动与半速油膜涡动并存阶段(1800 r/min≤nw≤2520 r/min),当工作转速 nw>nc1且 nw<nc2时,除惯性涡动外,还出现油膜涡动,频谱分析发现其涡动频率略小于工频的一半,故称为半速油膜涡动。从图3和图4中可知,此时的Poincare截面图呈现为2个孤立点,系统进入2周期分岔,文献[8]也有类似的理论分析结果。且随着转速增加,振动能量由工频惯性涡动向半速油膜涡动迁移,工频涡动逐渐减弱,半速涡动逐渐增强,从图5中还可发现,油膜涡动伴有强烈的次谐波分量,这在文献[9]中得到实验证实;

(3)油膜振荡阶段(nw>2520 r/min),当工作转速上升至nw>nc2,惯性涡动的振幅远小于油膜振荡的振幅,油膜涡动经过积累振幅快速上升,并发展成为激烈的油膜振荡,但涡动频率不随工作转速增加而增大,而是锁定在一阶临界附近,如图2所示,另外从Poincare截面图可知系统做概周期运动。

图4 不同转速下的轴心轨迹和Poincaré截面图Fig.4 Orbits(a)and Poincaré maps(b)at different haracteristic frequenies

图5 不同转速下的频谱图Fig.5 Spectrum plot at different characteristic frequencies

2.2 不平衡量对涡动的影响

研究发现,系统不平衡量的大小会使得系统动力学特性发生变化[10],取无量纲不平衡量S1:=0.55,保持系统其它参数不变,分析1-Bearing轴颈中心在升速过程中的振动特性。图6给出了系统在不同不平衡量S0和S1下的振幅特性曲线,图7为系统分岔图,图8为升速过程中频谱的2D和3D瀑布图,比较S0和S1下系统特性可以得到:(1)当转子不平衡量较小时(S0条件下),即系统经过良好的动平衡,在系统升速过程中1阶临界的幅频特性不会被激发出来或者说不明显,这在文献[11]中得到试验证实,此时油膜力是主要影响因素,随着转速的升高,转子由单周期运动,经2周期运动进入概周期运动,2周期运动是油膜涡动的积累过程,后扩展为油膜振荡;

图6 不同不平衡量下系统的振幅特性Fig.6 Amplitude to rotating frequency response under different unbalanced excitation

(2)在较大的不平衡量下(S1条件下),当系统运转于2阶临界转速以下时,不平衡惯性力是引起涡动的主要因素,系统1阶临界的幅频特性会被激发,在2阶临界转速以下系统处于稳定状态,当转速大于2阶临界转速以后,系统发生油膜振荡使得振幅呈跳跃上升趋势,油膜振荡具有突发性,系统从单周期运动直接进入概周期运动,如图7所示;

图7 系统分岔图Fig.7 Bifurcation diagram under large unbalanced excitation

(3)在大不平衡量下(S1),系统振幅增加,但相比小平衡量(S0),系统达到最大振幅时的转速提高,即系统发生油膜涡动的临界转速nb提高,这可以解释为增大系统负载后,使得轴承油膜间隙减小,提高了轴承的承载能力,从而扩大了系统的稳定性区域,这从侧面说明重载轴承具有相对较高的稳定性,另外为防止油膜振荡所采取的减小轴承宽度或直径,增大偏心或油温等措施,其目的都是为了提高轴承的承载能力,即提高油膜刚度,按照文中采用的短轴承理论,是通过降低轴承的Sommerfeld系数来提高轴承工作的稳定性,这表明可通过控制不平衡量来改善系统稳定性;

(4)进一步的数值试验表明,系统的1阶临界的幅频特性是否被激发,与转子不平衡量和转子刚度之间存在一定关系,对于柔性转子系统来说,1阶临界的幅频特性是否被激发关系到系统能否安全通过1阶临界转速。

图8 转子升速过程的功率谱瀑布图Fig.8 Spectrum waterfall(a)and cascade(b)plot under large unbalanced excitation

3 结论

本文采用不平衡双盘转子-油膜轴承模型,分析了系统在升速过程涡动的发展过程及不平衡量对系统幅频特性的影响,得出以下结论:

(1)不平衡量对系统动力学特性的影响方式可归结为:不平衡量的变化使得轴颈处振幅和油膜参数(厚度)发生改变,引起了油膜支撑刚度的变化,从而改变了系统的动力学特性;

(2)在平稳升速过程中,具有小不平衡量的转子系统会经历惯性同步涡动向半速油膜涡动的迁移阶段,油膜振荡经过一段半速油膜涡动的积累后才发生的;大不平衡量转子系统的油膜振荡具有突发和跳跃性,但稳定性区域却会增大;

(3)本文的分析较好的解释了系统涡动的发展过程及不平衡量对系统特性的影响,结论得到多个实验研究文献的证实,表明文中建立的不平衡双盘-油膜轴承的动力学模型和参数与实际转子系统具有较高的相似性,可以以此为基础,对燃气轮机转子-轴承系统的整体动力学行为做进一步分析。

[1]Muszynska A.Stability of whirl and whip in rotor/bearing systems[J].Journal of Sound and Vibration,1988,127(1):49-64.

[2]姚福生.汽轮机轴的涡动和油膜振荡[J].发电设备,1991(10).

[3]Jing Jianping,Meng Guang,Sun Yi,et al.On the oil -whipping of a rotor-bearing system by a continuum model[J].Applied Mathematical Modelling,2005,29(5):461-475.

[4]杨金福.流体动力润滑及轴承转子系统的稳定性研究[D].石家庄:华北电力大学,2006.

[5]郭建萍,邱鹏庆,崔 升,等.有限长轴承非稳态油膜力建模及非线性油膜失稳[J].振动工程学报,2001(01).

[6]曹树谦.高维复杂转子系统非线性动力学的若干现代问题研究[D].天津:天津大学,2003.

[7]Adiletta G,Guido A R,Rossi C.Chaotic motions of a rigid rotor in short journal bearings[J].Nonlinear Dynamics,1996,10(6):251 -269.

[8]刘长利,夏春明,郑建荣,等.碰摩和油膜耦合故障转子系统周期运动分岔分析[J].振动与冲击,2008,27(5):85-88,176.

[9]杨金福,杨 昆,付忠广,等.转子滑动轴承系统中油膜谐波振荡过程的试验研究[J].燃气涡轮试验与研究,2007,20(3).

[10]孙保苍,周传荣.不平衡转子-轴承系统非线性行为研究[J].振动与冲击,2003,22(2):85 -89.

[11]刘淑莲,郑水英.油膜振荡发展过程的实验研究[J].振动工程学报,2004,17,(S).