淘汰蛋鸡胸肉风干成熟组合木瓜蛋白酶嫩化工艺优化

2011-06-01何立超常辰曦章建浩

江 慧,何立超,常辰曦,章建浩*

淘汰蛋鸡胸肉风干成熟组合木瓜蛋白酶嫩化工艺优化

江 慧,何立超,常辰曦,章建浩*

(南京农业大学食品科技学院,江苏 南京 210095)

以淘汰蛋鸡胸肉为原料(n=45),通过以酶用量、风干温度和风干时间为试验因素,蛋白质水解指数(PI)和剪切力(WBS)为响应指标的中心组合响应曲面法来研究风干成熟工艺对木瓜蛋白酶嫩化淘汰蛋鸡胸肉效果的影响,并优化其加工风鸡的最佳工艺条件。结果表明,3个因素对蛋白质水解指数的影响大小依次为酶用量>风干温度>风干时间;对剪切力的影响大小为风干时间>酶用量>风干温度;木瓜蛋白酶嫩化淘汰蛋鸡,加工风鸡的最佳工艺参数为酶用量3.5U/g、风干起始温度14℃、风干时间99.33h,考虑到实际操作,将风干时间优化为99.3h,在此条件下,蛋白质水解指数为10.408%,剪切力3.48kg/cm2。

木瓜蛋白酶;淘汰蛋鸡;响应曲面法;嫩化;风干成熟

近年来,随着农业技术的发展,我国家禽养殖业一直呈现快速发展的态势,我国每年约有20多亿只蛋鸡被淘汰作为食用。蛋鸡平均淘汰的日龄为360~540d,产蛋期间体内能量消耗大,导致其出肉率低、肉质坚韧、加工利用空间很小[1]。整只利用是淘汰蛋鸡最经济的利用途径,但由于其肉质较老,嫩度差,往往只被一些个体作坊制作成烧鸡、酱鸡、扒鸡等地方产品。鉴于这种情况,有研究者开始探索采用各种方法对淘汰蛋鸡进行嫩化再利用。嫩化方法主要有物理嫩化法(如拉伸嫩化法、机械嫩化法、电刺激嫩化法、声波嫩化法、高压嫩化法)、化学嫩化法(磷酸盐嫩化、钙盐嫩化、植物油嫩化、表面活性剂嫩化)和酶嫩化法(内源蛋白酶嫩化法、外源蛋白酶法)等[2-9]。其中酶法嫩化是最为常用的方法,木瓜蛋白酶为主要嫩化酶。关于木瓜蛋白酶对肉品的嫩化机理,目前普遍认为木瓜蛋白酶能够水解肌肉中的胶原蛋白和肌原纤维蛋白[10-13]。吴巧玲[14]利用木瓜蛋白酶制成肉类嫩化剂,发现其对肌肉纤维蛋白及胶原蛋白具有较好水解效果,对肉质老化的老龄畜禽肉可起到良好的嫩化效果。有研究者[15-19]研究不同用量的木瓜蛋白酶对淘汰蛋鸡的嫩化效果,原料鸡肉中嫩化酶用量2.5U/g、嫩化温度15℃、嫩化时间0.5h。但是,所有的这些研究报道都是在较低温度下利用木瓜蛋白酶对淘汰蛋鸡肉进行嫩化,嫩化时间偏短,嫩化效果不太理想。此外,到目前为止关于将嫩化处理与风干工艺相结合,研究整体工艺对产品品质影响的文献较少。

本实验以淘汰蛋鸡为原料,采用在风鸡加工腌制阶段结束后,注射木瓜蛋白酶进行嫩化,将嫩化与风干成熟相结合改变加工风鸡产品,采用响应面法通过木瓜蛋白酶的嫩化温度及其作用时间提高木瓜蛋白酶对淘汰蛋鸡肌肉的嫩化效果,探索出一种适合淘汰蛋鸡加工再利用的最优化嫩化、风干成熟新工艺技术,并探讨鸡肉蛋白质水解规律,为淘汰蛋鸡再利用提供理论及技术指导,提高其再利用价值。

1 材料与方法

1.1 材料与试剂

淘汰蛋鸡(鸡龄400d)、食盐、味精、小茴香等均为南京市售。

木瓜蛋白酶(酶活力>200×104U/g) 美国Sigma公司;消化片(5.5g硫酸钾和0.5g无水硫酸铜) 丹麦Foss分析仪器公司;三氯乙酸(TCA)、硫酸(H2SO4)、乙二胺四乙酸(EDTA)等常规化学试剂均为分析纯级。

1.2 仪器与设备

Model 235剪切力仪 英国G-R Manufacturing公司;XHF-1高速分散机 上海金达生化仪器公司;Allegra 64 R型高速冷冻离心机 美国Beckman Coulter公司;SPX-250C型恒温恒湿箱 上海博讯实业有限公司医疗设备厂;2300型KjeltecTM自动凯氏定氮仪 丹麦Foss分析仪器公司;722型可见分光光度计 上海精密科学仪器有限公司;HH-42快速恒温数显水浴箱 常州国华电器有限公司。

1.3 方法

1.3.1 工艺流程

新鲜淘汰蛋鸡→预处理→新鲜鸡脯肉→腌制→嫩化→风干→成品

预处理:把新鲜的淘汰蛋鸡宰杀、放血、拔毛后,开膛取出全部内脏,除去血污,沥干水分,分割出鸡胸肉(保留鸡皮)。

腌制(m/m):在盐分含量11%、糖1%、味精0.2%、小茴香0.08%、砂仁0.02%、花椒0.03%、八角0.08%、桂皮0.08%的腌制液中腌制24h(4℃)。

嫩化:分别多针注射质量分数0.002%的木瓜蛋白酶溶液,使木瓜蛋白酶在每克原料鸡鸡肉中的含量分别达到1.09、1.5、2.5、3.5、3.91U,注射完毕后按摩5min以促进酶液在肌肉中均匀分布。

风干成熟:将嫩化处理后的鸡胸肉按试验设计进行风干,温度每24h升高3℃,相对湿度范围为56%~68%。

1.3.2 取样方法

取风干成熟后的样品,剔除可见脂肪和筋膜,绞碎,-20℃真空包装存储待测。

1.3.3 水分含量测定

按GB 5009.3—2003《食品中水分的测定》方法(直接干燥法)测定。

1.3.4 总氮测定

样品解冻后,去除可见脂肪和肌膜,绞碎,称取1g(精确到0.001g)肉样于消化管中,加12mL硫酸,1片消化片于管中,420℃条件下消化1.5h,冷却后自动凯氏定氮仪测定。

1.3.5 非蛋白氮测定

样品解冻后,剔除可见脂肪和肌膜,绞碎,称取5g左右(精确到0.001g),加入10g/100mL三氯乙酸(TCA) 25mL混匀,用高速分散器匀浆3次(5000r/min,每次20s),4℃放置过夜,4℃ 5000×g离心5min,过滤取滤液加入消化管,加5mL硫酸于220℃加热1h,加7mL硫酸420℃条件下消化1.5h,冷却后自动凯氏定氮仪测定。

1.3.6 蒸煮损失测定

将鸡胸肉切成约2.15cm厚肉块,称质量后装入自封袋,于80℃水浴锅中加热至肉块中心温度达70℃,取出自封袋冷却至25℃,取出肉块用吸水纸吸干表面水分,称质量。

1.3.7 剪切力测定

将鸡胸肉切成约2.15cm厚肉块,称质量后装入自封袋,于80℃水浴锅中加热至肉块中心温度达70℃,取出自封袋冷却至25℃,取出肉块用吸水纸吸干表面水分后,顺着肌纤维方向取样,然后在剪切力仪上测定其剪切力值(kg/cm2)。

1.3.8 蛋白质水解指数(proteolysis index,PI)

PI/%=NPN/TN

式中:NPN(nonprotein nitrogen)为非蛋白氮含量/ (mg/g);TN(total nitrogen)为总氮含量/(mg/g)。

1.3.9 响应面试验设计

根据刘海霞等[15]研究以及前期单因素预试验结果,选取酶用量(X1)、风干温度(X2)、风干时间(X3)为试验因素,各因素水平设计如表1所示,以酶用量(X1)、风干温度(X2)、风干时间(X3)为自变量,分别以蛋白质水解指数(PI)和剪切力(WBS)为响应值,利用Design-Expert 7.0.2试验设计软件中的中心组合试验设计程序进行响应曲面设计。其中,风干温度每24h升高3℃。

1.3.10 数据统计分析

表1 响应面法优化木瓜蛋白酶嫩化淘汰蛋鸡胸肉因素与水平Table 1 Factors and levels in response surfaces design

采用Design-expert 7.0.2(State-Ease,Minneapolis,MN,USA)对试验数据数据进行方差及回归分析和响应曲面作图。

2 结果与分析

2.1 回归模型建立及其显著性检验

表2 木瓜蛋白酶嫩化淘汰蛋鸡胸肉响应面优化试验方案及结果Table 2 Design and results of response surface analysis

利用Design-Expert 7.1.3试验设计软件自带分析程序对表2数据进行二次多项式回归拟合,建立蛋白水解指数(式1)、剪切力(式2)对酶用量、风干温度和风干时间的二次多项式回归方程。

式中:X1为酶用量/(U/g);X2为风干温度/℃;X3为风干时间/h。

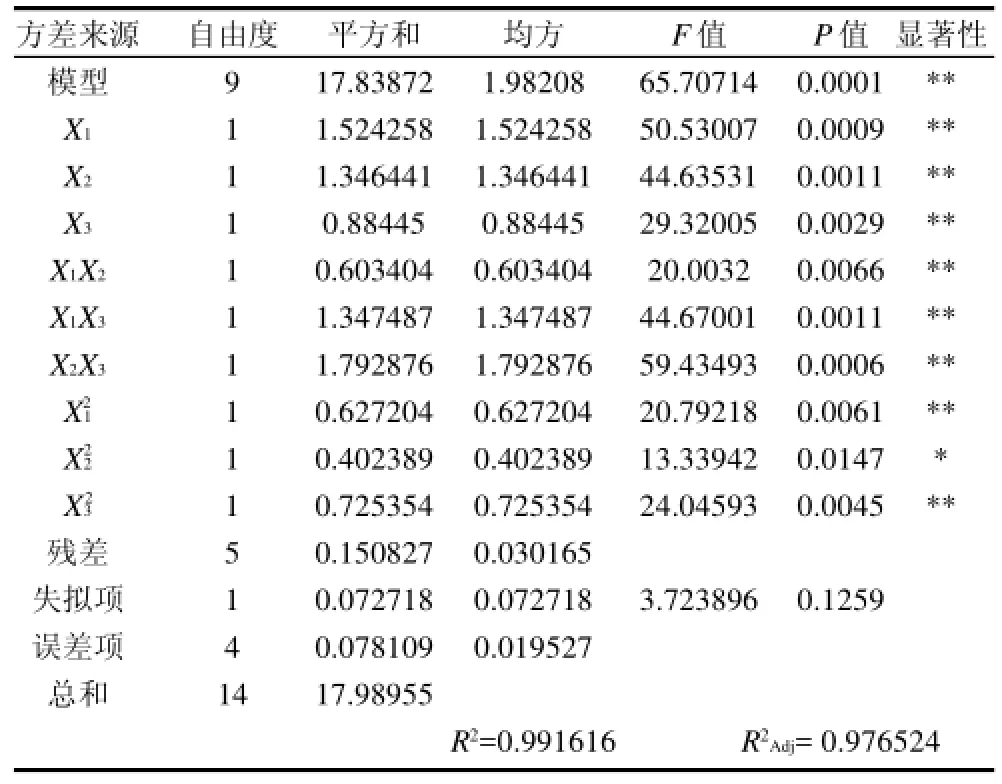

方差分析结果(表3、4)表明,各回归模型都达到了极显著水平(P<0.01),决定系数R2均达0.99以上,失拟性检验均不显著(P=0.13和P=0.11),拟合程度良好,可以用于该试验各因素主效应和交互作用效应分析以及最优化工艺条件求解。

表3 以蛋白质水解指数为响应值的回归分析结果Table 3 Variance analysis for the regression model with PI as a response

表4 以剪切力为响应值的回归分析结果Table 4 Variance analysis for the regression model with WBS force as a response

2.2 回归模型中各项对产品蛋白质水解指数及剪切力影响分析

从表3回归模型的方差分析结果可知,回归模型中所有项都达显著水平,其中除X22显著外(P<0.05),其余各项极显著(P<0.01)。这表明木瓜蛋白酶用量、风干温度、风干时间对产品的蛋白质水解指数都有显著影响,而且它们之间存在着显著交互作用。

从表4结果可知,在以剪切力为目标函数的回归模型中X1、X2、X3、X2X3、极显著(P<0.01);X1X3、X22显著(P<0.05)。X1X2、不显著。这表明酶用量(X1)与风干时间(X3)以及风干温度(X2)与风干时间(X3)之间存在着显著的交互作用,而酶用量(X1)与风干温度(X2)之间的交互作用则不明显。此外,在本回归模型中风干时间的一次项(X3)、二次项()、风干时间与酶用量(X1X3)、风干温度与风干时间(X2X3)均对剪切力有显著或极显著影响,这表明在本试验设计因素水平范围内,风干成熟时间对产品剪切力的影响是最大的,其次是酶用量,最后为风干温度。

剪切力值越小,嫩度越大,说明嫩化效果越好,反之则可说明嫩化效果不好。经木瓜蛋白酶嫩化肉的剪切力值会降低,更符合人们对肉类产品的需求。但是剪切力值过小,肉质会变软变黏甚至腐败。所以不能过度嫩化。蛋白质水解程度反映肉中蛋白质降解的程度,对剪切力值亦有影响。因此,选用剪切力值与蛋白质水解指数两个指标为响应值,通过对这二者分析并结合产品感官评定来确定最优工艺参数。

2.3 响应曲面试验各因素交互效应分析

图1 酶用量和风干温度对蛋白质水解指数影响的响应曲面和等高线Fig.1 Response surface and contour plots indicating the effect of crossinteraction between enzyme dosage and air-drying temperature on PI

利用前面建立的回归方程1、2作响应曲面和等高线图(图1~6),然后通过对图形进行分析,确定各因素两两交互作用对产品肌肉蛋白水解指数及剪切力的影响。

从图1可以看出酶用量和风干温度及其交互作用对蛋白质水解指数有极显著影响(P<0.01)。在酶用量小于3U/g时,随着风干温度的上升,蛋白质水解指数逐渐变大;而当酶用量在3~3.5U/g时,随着风干温度的上升,蛋白质水解指数呈现先缓慢下降后上升的规律。当风干温度较低时,随着酶用量的增大,蛋白质水解指数逐渐增大;当风干温度较高时,随着酶用量的增大,蛋白质水解指数呈现缓慢下降后缓慢上升的规律。这些结果表明,在酶用量和风干温度均处于较高水平时,产品肌肉的蛋白质水解指数达到最大。温度对蛋白质水解指数有着重要的影响已经为很多研究者研究证实,Ruiz等[20]研究发现金华火腿加工过程中,提高发酵成熟温度会显著提高组织蛋白酶和氨肤酶的活性,促进蛋白质水解,游离氨基酸含量增加。

从图2可以看出,酶用量和风干时间及其交互作用对蛋白质水解指数有极显著影响(P<0.01)。当酶用量小于2.5U/g时,随着风干时间的延长,蛋白质水解指数逐渐增大;当酶用量大于2.5U/g时,随着风干时间的延长,蛋白质水解指数缓慢减小。风干时间小于96h时,随着酶用量的增大,蛋白质水解指数逐渐增大;风干时间在96~108h时,随着酶用量的增大,蛋白质水解指数呈现先降后升的规律,而大于108h时,蛋白质水解指数逐渐下降。由此可以看出,当酶用量较小时,蛋白质水解指数的最大值出现在较长的风干时间范围内;当酶用量较大时,蛋白质水解指数的最大值出现在较短的风干时间范围内。

图2 酶用量和风干时间对蛋白质水解指数影响的响应曲面和等高线Fig.2 Response surface and contour plots indicating the effect of crossinteraction between enzyme dosage and air-drying time on PI

风干温度和风干时间及其交互作用对蛋白质水解指数有极显著影响(P<0.01)(表3)。由图3可知,当风干时间大于96h且风干温度大于13℃时,随着风干时间的延长,蛋白质水解指数逐渐增大。风干时间小于96h,而风干温度小于13℃时,随着风干时间延长蛋白质水解指数逐渐下降。风干时间小于96h,风干温度小于13℃时,情况相反。

图3 风干温度和风干时间对蛋白质水解指数影响的响应曲面和等高线Fig.3 Response surface and contour plots indicating the effect of crossinteraction between air-drying temperature and air-drying time on PI

图4 酶用量和风干温度对剪切力影响的等高线和响应曲面Fig.4 Response surface and contour plots indicating the effect of crossinteraction between enzyme dosage and air-drying temperature on WBS

由图4可见,酶用量和风干温度对剪切力影响极显著(P<0.01),但二者的交互作用对剪切力影响不显著(P>0.05)。当酶用量一定时,随着风干温度的上升,剪切力逐渐减小。

由图5可见,酶用量和风干时间对剪切力有极显著影响(P<0.01),二者的交互作用对剪切力有显著影响(P<0.05)。

图5 酶用量和风干时间对剪切力影响的响应曲面和等高线Fig.5 Response surface and contour plots indicating the effect of crossinteraction between enzyme dosage and air-drying time on WBS

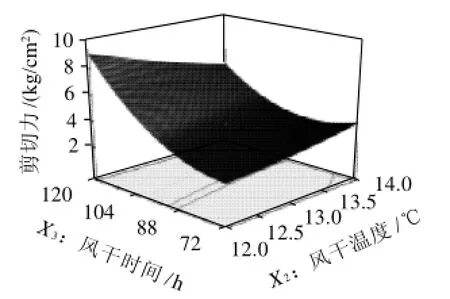

风干温度和风干时间及其交互作用对剪切力有极显著影响(P<0.01)(表4)。由图6可知,当风干温度低于13.5℃时,随着风干时间的延长,剪切力逐渐增大;当风干温度高于13.5℃时,随着风干时间的延长,剪切力呈先缓慢减小后明显增大的规律;当风干时间小于84h时,随着风干温度的上升,剪切力缓慢增大;当风干时间大于84h时,随着风干温度的上升,剪切力明显减小。

图6 风干温度和风干时间对剪切力影响的响应曲面和等高线Fig.6 Response surface and contour plots indicating the effect of cross-interaction between air-drying temperature and air-drying time on WBS

2.4 嫩化、风干成熟工艺优化

参考相关研究[22]以及感官咀嚼结果,剪切力值大于4kg/cm2的肉比较老,而且当蛋白质水解指数大于11%时肉质开始变软变黏,导致产品外观及口味变差,在前面图形分析的基础上,利用Design-Expert软件自带的结果优化程序对淘汰蛋鸡的嫩化及风干成熟工艺进行优化。得到优化条件为酶用量3.5U/g、风干温度14℃、风干时间99.33h,此时所得蛋白质水解指数的理论值为10.307%,剪切力的理论值为3.50kg/cm2。

为检验响应曲面法所得结果的可靠性,采用上述优化条件进行嫩化风干工艺,考虑到实际操作的便利,将工艺参数修正为酶用量3.5U/g、风干温度14℃、风干时间99.3h。3次平行实验得到的实际平均蛋白质水解指数为10.408%、剪切力值为3.48kg/cm2,其相对误差不到1%,因此基于响应曲面法所得的优化工艺参数准确可靠,得到的工艺条件具有实际应用价值。

3 结 论

木瓜蛋白酶嫩化淘汰蛋鸡制作风鸡的最佳工艺参数为酶用量3.5U/g、风干温度14℃、风干时间99.3h。验证实验表明:足有条件下所得平均蛋白质水解指数为10.408%、剪切力值为3.48kg/cm2,该模型合理可靠,能较好地预测产品蛋白质水解指数和剪切力。

木瓜蛋白酶用量、风干温度、风干时间对产品的蛋白质水解指数都有显著影响,而且它们之间皆存在着显著交互作用,其中风干温度显著(P<0.05),其余各项极显著(P<0.01)。在以剪切力为响应值时,酶用量与风干时间以及风干温度与风干时间之间存在着显著的交互作用,而酶用量与风干起始温度之间的交互作用则不明显。在本实验设计中风干时间对产品剪切力的影响是最大的,其次是酶用量,最后为风干温度。这表明可以利用嫩化和风干成熟工艺相结合、延长嫩化时间的工艺对肌肉蛋白质水解指数进行调控。

[1]徐幸莲, 周光宏, 刘海斌. 淘汰蛋鸡与普通肉鸡肌肉品质的比较研究[J]. 食品工业科技, 2001, 22(6): 28-30.

[2]孙道运, 钟赛意, 张珺, 等. 超声波处理对淘汰蛋鸡嫩化效果的初步研究[J]. 食品研究与开发, 2006, 27(11): 35-39.

[3]CHEN Qihe, HE Guoqing, JIAO Yingchun, et al. Effects of elastase from a Bacillus strain on the tenderization of beef meat[J]. Food Chemistry, 2006, 98(4): 624-629.

[4]丛玉艳, 薛可, 张建勋. 氯化钙处理对牛肉嫩度影响的研究[J]. 食品工业科技, 2005, 26(3): 80-82.

[5]NAVEENA B M, MENDIRATTA S K, ANJANEYULU A S R. Tenderization of buffalo meat using plant proteases from Cucumis trigonus Roxb (Kachri) and Zingiber offcinale roscoe (Ginger rhizome)[J]. Meat Science, 2004, 68(3): 363-369.

[6]BENITO M J, RODRIGUEZ M, ACOSTA R, et al. Effect of the fungal extracellular protease EPg222 on texture of whole pieces of pork loin[J]. Meat Science, 2003, 65(2): 877-884.

[7]赵立艳, 彭增起, 陈贵堂. 磷酸盐对牛肉嫩化作用的研究[J]. 食品工业科技, 2003, 24(5): 27-28.

[8]LIU Lu, TANG Hongjun. Study advancement of meat tenderization technology[J]. Meat Industry, 2001(11): 40-42.

[9]黄素珍, 聂玉梅. 淘汰鸡肉的酶解条件[J]. 农牧产品开发, 1999(2): 30-31.

[10]杨保刚, 霍建聪, 王炜. 淘汰鸡肉嫩化方法的试验研究[J]. 肉类工业, 2006(3): 14-16.

[11]袁丽, 陈德倡, 高瑞昌, 等. 淘汰蛋鸡肉嫩化效果的研究[J]. 肉类工业, 2005(5): 11-13.

[12]马美湖, 唐晓峰. 氯化钙和木瓜蛋白酶对牛肉嫩化效果的研究[J]. 湖南农业大学学报, 2001(1): 63-66.

[13]KANG C K, RICE E E. Degradation of various meat fractions by tenderizing enzymes[J]. Food Science, 1970, 35(5): 563-565.

[14]吴巧玲. 肉类蛋白酶嫩化剂的研究进展[J]. 食品工业科技, 2001, 22 (5): 88-90

[15]刘海霞, 章建浩, 王永丽, 等. 木瓜蛋白酶嫩化处理对淘汰蛋鸡风鸡肌肉蛋白质水解和嫩度等品质的影响[J]. 食品工业科技, 2009, 30 (1): 174-177.

[16]刘海霞, 章建浩, 王圆圆, 等. 木瓜蛋白酶在淘汰蛋鸡腌制风干过程中的嫩化研究[J]. 食品与机械, 2007, 23(2): 34-37.

[17]高瑞昌, 彭增起, 袁丽, 等. 淘汰蛋鸡肉糜功能特性影响因素研究进展[J]. 食品与机械, 2003, 19(1): 12-13.

[18]徐幸莲, 周光宏, 周寒彻. 淘汰蛋鸡胸肉嫩化实验研究[J]. 食品科学, 2001, 22(10): 49-51.

[19]MEDIATE S K, PANDA P C. Chemical and histological changes caused by pressure and enzyme treatment for tenderization of spent hen meat[J]. Journal of Food Science and Technology: India, 1995, 32(4): 336-338.

[20]RUIZ J, GARCIA C, del CARMEN DIAZ M, et al. Dry cured Iberian ham non-volatile components as affected by the length of the curing process[J]. Food Research International, 1999, 32(9): 643-651.

[21]林芳栋, 蒋珍菊, 廖珊, 等. 质构仪检测参数与食用肌肉嫩度相关性研究[J]. 食品科技, 2009(12): 176-179.

Papain Tenderization of Spent Laying Hen Breast Meat as Influenced by Air-drying Ripening

JIANG Hui,HE Li-chao,CHANG Chen-xi,ZHANG Jian-hao*

(College of Food Science and Technology, Nanjing Agricultural University, Nanjing 210095, China)

In this study, papain tenderization was applied for the air-drying processing of spent laying hen breast meat. In order to evaluate the influence of air-drying ripening on the tenderization of chicken breast meat, predictive modeling for proteolysis index (PI) and Warner-Bratzler shear force (WBS) as separate responses to enzyme dose and air-drying temperature and time were conducted using central composite design (CCD). Based on the models established, the optimum levels of the three factors were determined to be: enzyme dosage, 3.5 U/g; air-drying temperature,14 ℃ and air-drying time, 99.33 h, their sequential decrease order was enzyme dosage, air-drying temperature and air-drying time for influencing PI and air-drying time, enzyme dosage and air-drying temperature for influencing WBS, and a PI of 10.408% and a WBS force of 3.48 kg/cm2were obtained under these conditions.

papain;spent hen;response surface methodology;tenderness;air-drying ripening

TS201.21

A

1002-6630(2011)04-0031-06

2010-07-21

江慧(1984—),女,硕士研究生,研究方向为畜产品加工与质量控制。E-mail:2008108051@njau.edu.cn

*通信作者:章建浩(1961—),男,教授,博士,研究方向为畜产品加工与质量控制。E-mail:nau_zjh@njau.edu.cn