“发展之路”轮由LPG改为半潜船改装工艺研究

2011-05-23李剑博

李剑博

(山海关船舶重工有限责任公司,河北 秦皇岛 066206)

0 引言

山海关船舶重工有限责任公司圆满完成的“发展之路”轮改装工程,是国内自行设计的第一艘 (也是世界首创的)由LPG船改装成自航式半潜运输船项目,主要用于承担运输海洋工程作业机械、海洋石油开采平台、大型海洋工程构件、海上风力发电设施等。面对前所未有的挑战,全体员工勇于拼搏,使该轮成功改装并顺利首航。

1 工程概述

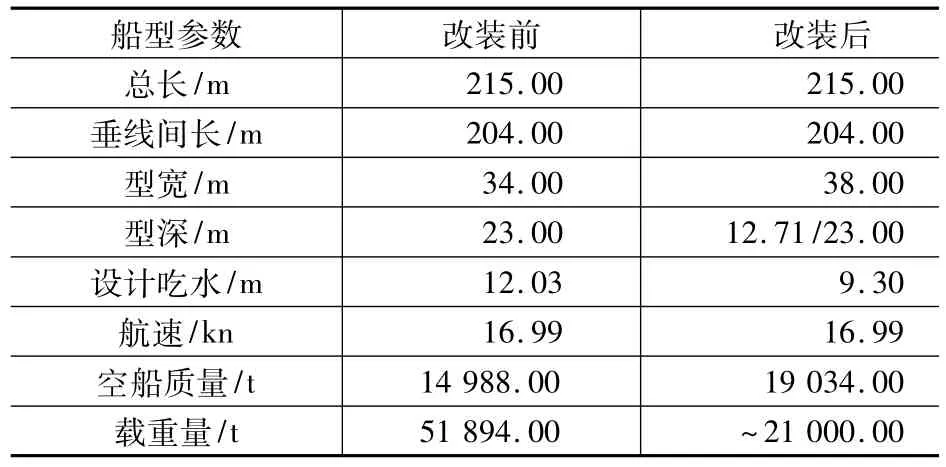

“发展之路”原船是1983年在日本某船厂建造的76000m3LPG型船,现改装成载重量约为21000t,采用柴油机推进、航行于无限航区的半潜船,该船将作为重型机械设备及施工船舶的远洋运输船。LPG船属高附加值、技术密集型船舶,此次改装工程主要涉及船体、外装、轮机、电气、通风等相关专业。工程新加约7000多吨钢结构,将原船液货舱、压载水舱和艏艉尖舱改装为44个压载水舱,新增双层纵骨架式甲板,新增5道横向水密壁,新增平台、底纵桁和纵舱壁等船体结构;拆除6000多吨原船钢结构和罐体,新增3560t固体压载、艏部泵舱、艏泵舱通风、照明系统、船舶安保系统、雷达、卫星通讯系统 (CCTV、KU波段)、配载计算机、防海生物系统等,升级改造配电系统,重新布置系泊设备、起重克令吊、救生消防、进排水系统、舱底水系统、液位测量控制系统、消防水管系、主干电缆等工程。

表1 改装前后主要参数

改装后此半潜船具有以下特征。

1)船级。

本船船体 (包括设备)、轮机 (包括设备)应由CCS按照其规范进行审图和检验,并由CCS授予以下符号和附加标志:★CSA Semi-submersible Heavy Lift Vessel;Loading Computer(S.I.); ★CSM。

2)潜浮性能。

本船利用压载水系统能够下潜的最大潜深为18.00m,从最大潜深18.00m上浮到设计吃水9.30m时,所需时间最大为4 h;从设计吃水9.30m下潜至最大潜深18.00m的时间小于4 h。

3)装卸货性能。

本船通过上浮/下潜的方法装卸漂浮物,如近海装置、工程挖泥设备、船舶等。货物甲板总长为130.00m,最大船宽38.00m,货物甲板可利用面积约为4800m2。货物甲板的最大设计载荷为20t/m2。在装卸货物过程中利用船上的4台绞车对漂浮物进行定位。为了辅助装卸货作业,本船配置了1台铲车、2台吊车 (使用原船的)以及一些紧固、焊接和切割等装置。

4)操纵性能。

本船采用原船推进系统。船首增加辅助瞭望台,用于辅助装卸货时的瞭望。

5)航行性能。

本船为柴油驱动、常规轴系传动、可调螺距螺旋桨推进。在吃水9.30m 时,航速为16.99 kn。根据稳性和横摇周期的要求,能够通过调节压载水的高低位置达到理想的航行状态,也可调节压载水的前后位置以改变船舶的纵倾。

2 工艺研究与成果

船舶改装是一个综合性强、复杂程度高、存在较大施工风险的工程,LPG船改装为自航式半潜船,在国内外没有安全技术和工艺可以借鉴,而该船改装过程中将涉及诸多狭小 (密闭)舱室作业、起重吊装作业、涂装作业、钢结构拆解和装配作业等危险工种,极易发生火灾、爆炸、起重机械伤害、物体打击、高坠、触电、中毒、富氧、窒息等事故。随着“发展之路”轮改装工程顺利完工交船,研究项目圆满完成预定的各项任务,现将取得的创新性成果介绍如下。

2.1 船体钢结构漂浮状态下改装工艺研究

技术部门积极与生产部门协调,详细了解生产资源。在掌握生产资料的同时与物资部门沟通,了解材料采购状况后,根据该船的结构尺寸,初步确定了船体改装施工方案及分段的划分原则。如何在保证施工安全、船舶安全的前提下进一步扩大施工区域成为此次改装工程的难点所在。为了将船体分段入舱,主甲板必须开设工艺孔,由于改装过程中施工区域较多,主甲板开设较多工艺孔,从而使船体结构总纵强度损失较大,船舶漂浮状态下受到较大的中拱变形。如果中拱弯矩超过船舶许用的最大中拱弯矩时,船体结构将被破坏,产生较大的永久变形甚至出现主甲板塌陷或外板凹陷的情况。为了解决扩大施工区域与主甲板工艺孔的矛盾,首先从该船的装载计算机中获得在港池中空船所能承受的最大弯矩和最大剪力的数据。结合该船型改装的具体特点,经过仔细分析后认为,由于船体结构所处的安装位置不同,需采取不同的施工方案。如:原船双层底新加6道纵向连续旁纵桁结构,因为纵向连续故横向肋板必然要拆装一段以方便旁纵桁的安装就位,所以施工工艺采用交错断续的散片安装流程。新加平台与新加肋板及纵桁板组成半立体分段预制后上船合龙。由于新加管隧不能形成立体段,只能进行散片安装上船,新加纵壁组成平面片体段上船合龙。二层甲板考虑肋位处的下肋板与二甲板组成平面分段后需要在船上安装大量的临时支撑,而且带来码头吊车配合时间较长,故考虑下肋板与二甲板采取分离的施工工艺,即安装时下肋板形成组合片体上船散装,后形成“托架”,再吊装二甲板平面片体。货物甲板则由货物甲板及下肋板及下纵桁组成半立体分段预制后上船合龙。对于纵向强度除了原船主甲板工艺孔处被间断地局部破坏以外,其它所有纵向结构均未破坏。新加货物甲板为纵向及横向连续结构,为了保持原船纵向结构,新加货物甲板在船中部分形成平面片体散装及舷侧处形成半立体的延伸甲板分段,待老船结构拆除后再形成新加货物甲板。艏艉部分新加结构是对新加结构的延伸及对原结构进行加强,故此部分不能形成立体段,因此采取平面片体分段上船散装的施工流程。最终确定了船舶进厂后排空压载水,船舶在空载及尽量少装载情况下进行改装施工;全船共分两个施工周期,施工顺序为自下而上,船体结构分为分段预制及上船散装两个工艺过程;分段预制又分为平面片体和半立体段预制,原则上要求分段质量不超过22 t,船体分段划分原则上为7.60m。为了方便分段安装,部分船体结构需要拆装。

2.2 原船主船体结构拆除工艺研究

LPG船主甲板上布置了大量的管子及低温加工设备,再加上液体舱室外表面以外覆盖着保温泡沫层,拆解和清除这些附属存在很大的困难及安全隐患。经过各方面的共同努力,最终确定了拆除工艺流程:甲板面拆除完毕之后,在主甲板上小面积的局部开工艺孔,用于拆除舱室内罐体上方的保温绝缘材料;待可燃物完全拆除后,开主甲板工艺孔;拆除完成后对舱室内的液货舱罐体采取分片解体拆除;拆除船体侧壁的保温泡沫层;达到钢结构施工条件后进行改装施工作业。设计要求切除原船从Fr50至Fr93距基线12.71 m以上主船体结构和管路。拆除老船主船体结构是本次改装的难点,最初考虑大量的改装工作是在码头漂浮状态下进行,为了保证原船总体强度,改装时不会产生过大的永久变形,将新加主船体结构全部或完成80%的焊接工作量时,对原船主船体结构采取交错切除的方法进行切割,而且根据码头的门机起重能力,最大吊装质量不得超过22 t,原船主船体需被划分为39个立体段进行吊装切除;如果在坞中进行原船主船体结构的切除工作,原船总体强度要求不高,可以扩大切割的施工区域,新加主船体结构的焊接工作量完成比例要求不高,采取整体的环段切除来减少切割的工作量。最终船舶的实际拆除状态在船坞内进行的,共分13个立体环段,最大环段质量不超过350t,采用600t龙门吊将原船主体结构拆除完毕。

2.3 3560t固体压载的安装工艺研究

本船所能提供的全部压载水的舱容只能将船体压载到14.50m处的吃水,达不到下潜18.00m的要求,必须使用其它形式的压载方式来满足设计的要求。从经济方面考虑,船东建议采用“面包铁”作为固体压载,但经过实地考察及评估,由于“面包铁”形状不规则、密度不均匀、重心不一致、质量粗糙、现场操作不方便等,决定采用废旧钢板切割成片作为压载块,叠加尺寸为95mm×125mm×390mm(侧面间隙用断续焊牢固连接),以单块形式安装,固体压载平均密度在7.85 t/m3,单块质量约为36.36kg。主要安装在No.7和No.8舱双层底处,船上总共安置3560t固体压载。由于船舶在海上存在各种的漂浮状态,会出现较大的纵倾及横倾,为了防止固体压载块在舱室内串动、翻滚并集中到某一舷,对船舶的稳性产生不良的后果,故在固体压载舱内作合适的固定装置,采用焊接的形式将固体压载固定在这些装置上。最初的方案把固体压载放在船体结构所形成的舱室中,固体压载舱中要增加测深、透气及舱底水系统,为人员提供进出这些舱所需的有效空间和通行工具。如此一来,固体压载舱会需要很大的空间和一系列为此舱服务的系统工作,无形中增加了较大的工作量。经过多方面的综合考虑并通过与船东、船检及船厂的协调,最终采纳了把固体压载浸在水中的方案,浸在水中的固体压载必须采取防腐处理来减缓腐蚀速度。固体压载的表面积大约为20420m2,出于节约成本的考虑,采用沥青漆进行处理,沥青漆附着力强、对表面处理的要求不高、成本低。现场采用钢丝刷等工具或采用Sa1.0级扫砂方式,对表面进行简单处理后喷涂 (刷涂或沾涂)沥青漆,使固体压载不露出钢板面即可。现场实践后达到了预期效果。

2.4 液货舱罐体拆除工艺研究

液货舱罐体拆除是关系到改装成败的关键,通过船上数次的勘验将人可以到达的地方全部进行确认,分析整个罐体是一个整体,应该在原船主甲板未吊装前利用大吨位龙门吊整体吊装镶嵌在舱室当中,所有的保温绝缘材料全部先期装好,但是不能确定底部数十个结构肘板支撑 (连接部位有专用硬木和绝缘保温材料覆盖)是否有连接,人无法进入观测识别只能暂定为无硬性连接,认为该罐体也是不承受横纵向载荷的,应该就是个储存容器。通过现场查验,大面积拆除原船二甲板面处可燃性极强的绝缘保温层后,再进行罐体的拆除。没有时间分析罐体材料,直接通过焊接试验利用现有的焊接材料将吊耳与取样材料焊好,通过大吨位吊车直接进行拉断试验验证焊接性能,实践结果表明低温材料的可焊性较好。经过探讨确定了拆除步骤:①主甲板开工艺孔后将罐体顶部露出,经过估算质量,先将罐体顶部利用火焰气割方式拆除,再将整个片体拆成两个片,利用门机吊装锁具将顶部拆除后慢慢放进罐体内部。②将35m长的罐体侧片放倒,进行整体拆除,采用卷扬机将罐体侧壁滑下放置到罐底。③依次拆除罐体四壁,分解后吊出,最后将罐体底部拆除,吊运结束。所有的热工作业要经过严格的审批并在每个作业点配备消防水龙,保证施工人员的施工位置都处于安全状态防止意外伤害,切除时罐体内部不许任何人进入。利用卷扬机和滑轮组的方法成功解决了LPG船在漂浮状态下巨大罐体拆除。

2.5 船型改变前后总体布置及舱室划分研究

本次改装涉及的区域主要是在原船机舱前壁到艏部的防撞舱壁,针对此区域需进行相关专业的详细研究,原船液货舱舱室划分:纵向共分5个大舱,第1、5舱用于装丁烷,中纵壁为非水密结构,其由平行中体区域两道中纵壁过渡成一道;左右边舱与双层底相连通,中纵桁为水密结构,形成“L”形的空舱双壳保护;顶部设有二甲板,双底、双壳、双甲板形成结构型式的液货舱;船体的结构面在液货舱的内部,在这两个液货舱的外表面(平板面)附着泡沫塑料保温材料;第2、3、4液货舱被分割成左右两个舱室,采用低温承压罐体镶嵌在船体结构中,用于装丙烷。这些低温承压罐体与主甲板结构顶部采用拉索等装置固定 (防摇制动块),底部则采用若干层压垫块支撑,整体形成弹性连接。经分析,低温承压罐体不参与船体结构的总纵强度,仅承受货舱内液体压力。由于此型船货舱区域采用扩大液货舱容积的设计,故原船设计出的压载舱比较紧凑,其在第2、3、4舱区的设计采用双底、双壳、双中纵壁、双横壁的形式,这些区域被划分后,形成的压载舱也比常规船型复杂,如形成“T”、“L”形的压载舱等。全船中部双层底处设有管隧,船体结构在低温承压罐处为平板面,附着泡沫塑料保温材料,顶部在单层主甲板下低温承压罐上部,附着木质的保温层,船体结构均设置在压载舱一侧,单个液货舱船体结构形成立方体的矩形结构形式。经过分析本船第1、5舱是整体液舱,第2、3、4舱是独立液舱,这种独立液舱不是船体的一部分,对船体强度不起作用,而整体液舱是船体的构成部分。

根据以上原船分析,再来分析改装成半潜船后船型的总布置及舱室划分等船型特点,半潜船的工作原理是下潜到要求的吃水深度,将待装载的货物移至船舶主甲板上方后开始上浮,同时装载的货物被托起,待主甲板出水后将货物固定好,运输至目的地。卸货时拆掉紧固构件,船舶再度下潜至要求的深度,将装载的货物移出。

在半潜船的设计过程中,总体布置、舱室划分及稳性问题是难点。从现行各大船级社的规范来看,业界对该问题还没有定论。另外,由于半潜船载货货物形状的不确定因素,给稳性计算带来了很大的困难。从其总布置图 (略)可见,半潜船突出的特点就是将船中部分切掉一块,形成凹形的侧投影。这种“凹”形结构是形成半潜船稳性特征的一个主要原因。从总体考虑,改装半潜船与设计半潜船相比,差异在于上层建筑的位置刚好相反以及主尺度的差异。前者差异对于船本身的横稳性没有本质影响。设计半潜船的主尺度的特点就是船宽较大,后者的差异可以通过在改装半潜船两舷侧加装水密浮箱来解决。

3 结语

“发展之路”轮改装工程圆满完成,在它破浪远航的同时,充分证明了山船重工对于船舶改装的实力,也为山船重工在船舶改装领域中创造了新的里程碑。船东对此项工程非常满意,特意送来了感谢信向山船重工表示感谢。