轻12-180型柴油机副连杆销冷装后尺寸胀大原因分析

2011-05-23王林英韦小芳

王林英,韦小芳

(1.91202部队,辽宁 葫芦岛 125000;2.4808工厂威海修船厂,山东 威海 264200)

轻12-180型柴油机副连杆销是连接主连杆与副连杆的一个非常重要的零件,一旦发生故障,若不能及时发现,继续运转,必将导致副连杆断裂、机体破损,发生柴油机整机报废的大事故甚至伤害到柴油机操纵、监控人员。该柴油机修理工艺对副连杆销及与其相关零件的装配有着严格的规定。其与主连杆凸耳销孔是过盈配合,图纸规定装配过盈量为-0.035~-0.014mm;与副连杆青铜衬套是间隙配合,图纸规定间隙量为0.075~0.103mm。

1 故障现象

某艇轻12-180型柴油机主机修后进行台架试验,工况试验至1200 r/min、221kW时,检查滑油过滤器发现有少量铜屑。清洗过滤器清除铜屑,继续试验至1500 r/min、515kW时,再次检查滑油过滤器仍有少量铜屑。判断柴油机存在故障,吊回车间分解检查,拆检发现第4缸副连杆销端有过热变色现象,拆出副连杆销和青铜衬套发现两者有较严重的粘着摩擦痕迹,即副连杆销和青铜衬套烧损。

2 副连杆销和衬套烧损原因分析

2.1 副连杆销和衬套材料及装配要求

副连杆销材料为18Cr2Ni4WA(简称18CrNiWA),合金渗碳钢,渗碳层深1.4~1.8mm,表面硬度HRC≥58。青铜衬套材料为QSn7-0.2,原材料经冷拔后制作毛胚,表面硬度HB≥170。

副连杆销与主连杆凸耳销孔之间是过盈配合,为便于装配,工艺要求将主连杆在滑油中加热至110~120℃,并将副连杆销在液氮 (-196℃)中冷冻15min左右。

2.2 原材料分析

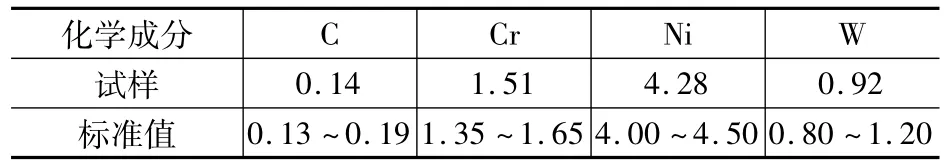

对分解后的副连杆销取样进行化学分析,其主要化学成分见表1,材料符合GB/T 3077-1999中对18Cr2Ni4WA的要求。

表1 主要化学成分表 %

2.3 几何尺寸分析

测量副连杆销外径尺寸,其外径尺寸由45.015mm增大到45.045mm,外径增大0.030mm。对其工作状态下的运动副尺寸分析计算如下。

1)高温导致副连杆销外径尺寸胀大。

随着柴油机持续长时间的工作,多种因素导致副连杆销工作温度升高,最高时可达约80~100℃左右,温度的升高使连杆销外径尺寸胀大,经理论计算,副连杆销温度达到80~100℃时,外径尺寸胀大约0.030~0.040mm。

2)高温导致青铜衬套内径尺寸缩小。

与副连杆销一样,青铜衬套以及副连杆销孔也会随着温度的升高而胀大,但由于衬套材料为QSn7-0.2,副连杆材料为18Cr2Ni4WA,QSn7-0.2热胀系数大于18Cr2Ni4WA,衬套的胀大量大于副连杆销孔的胀大量,然而衬套的胀大却受到了副连杆的制约,其内径不能胀大、只能缩小,经理论计算,当衬套温度达到80~100℃时,综合作用的结果内径尺寸缩小约0.010~0.020mm。

上述两个因素导致的尺寸变化在柴油机设计时已经考虑,正常情况不会影响柴油机的工作。

3)低温导致副连杆销外径尺寸胀大。

装配工艺要求对副连杆销进行液氮冷冻15min,为了证实是否是在冷冻时导致外径尺寸胀大,我们将新的副连杆销在液氮中冷冻约15min后,升温至室温时测量外径尺寸,比冷冻前胀大约0.015~0.030mm。再加热至100℃后,自然冷却至室温时测量外径尺寸,尺寸未发生变化。说明装配过程中冷冻低温导致了副连杆销的尺寸胀大。

综合以上3个因素,工作状态时副连杆销与铜套的实际最小间隙为 0.085-0.040-0.020-0.030= -0.005mm,即实际工作状态下出现了过盈。由于第1)、2)项的尺寸变化与温度成线性关系,与柴油机随着转速和功率的增大、温度逐渐升高相符,即低负荷时工作正常,高负荷使运动副间隙消失,导致润滑失效发生磨损故障。

3 副连杆销冷冻后尺寸胀大原因分析

该连杆销为外协产品,热处理由外协厂家实施,厂家提供了工艺流程及工艺曲线。

1)工艺流程。

装炉—升温 (排气)—保温强渗—扩散—试棒检测渗层—降温—820℃保温—出炉淬火 (油冷)—硬度检测—低温回火—硬度检测。

2)工艺曲线,见图1。

图1 原热处理工艺曲线

3)18Cr2Ni4WA钢的热处理特点。

18Cr2Ni4WA钢是一种合金元素含量比较高的渗碳钢,它的特点:①大量铬、镍、钨等元素的加入,抑制了过冷奥氏体的珠光体转变,使其具有很高的淬透性,这类钢件直径在200mm以下可完全淬透,甚至可以空冷淬火;②含有大量降低Ms点(马氏体开始转变点)和Mf点 (马氏体转变结束点)的合金元素,特别是渗碳后由于碳是强烈降低Ms、Mf点的元素 (见图2),如果在渗碳后降温直接淬火,由于表面层的Ms点已由约310℃降至75℃以下,Mf点也已降至0℃以下,因此淬火后表面层的组织为马氏体和大量的残余奥氏体,低温回火后,虽然极少量的残余奥氏体发生了分解,转变为回火马氏体,但仍有大量的残余奥氏体保留了下来,这些残余奥氏体为不稳定组织,一旦外部因素满足了奥氏体转变的条件,就会继续发生马氏体转变。

图2 碳含量对Ms点及Mf点的影响

为了减少钢中残余奥氏体的量,常用的办法是渗碳以后进行长时间的高温回火,以使碳化物生成元素在碳化物中聚集,这样在加热时来不及溶入奥氏体中,使奥氏体中的碳和合金元素含量减少,从而使Ms点和Mf点升高,以此达到减少残余奥氏体量的目的;也可以采用在淬火以后冷处理的方法有效地减少钢中的残余奥氏体量。

对原处理工艺进行分析后可以看出,该工艺缺少一个重要的步骤,即减少残余奥氏体量的高温回火或冷处理,致使渗碳层中残存了大量的残余奥氏体,而在后续的装配过程中零件又需要在液氮(-196℃)中冷冻,在冷冻过程中,零件的尺寸受到两个方面因素的影响:①因热胀冷缩效应引起的尺寸收缩;②因马氏体与奥氏体比容的不同(马氏体比容大于奥氏体比容),由组织转变引起的尺寸胀大。而综合作用的结果是冷缩的量大于组织转变的量,因而在低温时副连杆销的实际尺寸是缩小了,使装配顺利进行,然而待副连杆销温度升至室温时,由于冷缩效应消失,表现出来的就只有因组织转变造成的尺寸胀大效应了。

4 改进措施及效果

根据该钢的特点,结合副连杆销装配工艺的特殊情况,我们将原工艺进行了修改,在原工艺的基础上增加了在液氮中冷冻30min的工序,考虑到零件表面的耐磨性及硬度要求,将原回火温度由250℃保温3 h改为180℃保温4 h,见图3。厂家依据改进后的工艺对副连杆销进行了处理,对经改进后工艺处理的副连杆销进行冷冻试验后证实,尺寸未发生任何变化,证明改进措施有效。

图3 改进后热处理工艺曲线

5 总结

超期服役舰船延寿修理是舰船装备使用中一项重要而又灵活的策略,它能有效缓解和解决一些舰船老龄化、新造舰船滞后以及某些特殊舰船设计建造周期长等问题。而超期服役舰船延寿修理面临的首要问题之一是原装备及配件生产厂多已停产或转产,维修用配件极端短缺。充分挖掘人员、技术潜力,开展断线配件研制,既是及时有效地修复超期服役舰船装备,确保其预期用途的最佳途径,也是装备保障企业所面临的重要课题。由于断线配件安装、使用的特殊性和局限性,在研制中,既要充分论证新老配件材料的可替代性,更要从安装、使用的角度充分论证和试验配件的环境适应性以及可靠性、耐老化性等。