小龙门竖井贯流式水轮机及齿轮箱结构特点与安装

2011-05-16陈传坤秦振伟

陈传坤,秦振伟

(东方电气集团东方电机有限公司,四川 德阳 618000)

小龙门竖井贯流式水轮机及齿轮箱结构特点与安装

陈传坤,秦振伟

(东方电气集团东方电机有限公司,四川 德阳 618000)

小龙门竖井贯流转桨式水轮发电机组是全国单机容量最大的竖井贯流转桨式机组,简述了小龙门竖井贯流转桨式水轮机及齿轮箱的结构、安装。

小龙门;竖井贯流式;水轮机;齿轮箱;安装

1 电站概况

四川嘉陵江小龙门水电站位于嘉陵江中游南充市顺庆区和高坪区河段上,是嘉陵江广元至重庆段规划16级开发方案中的第11级。电站上下游衔接梯级凤仪和青居电站。该电站是以发电和航运为主,兼有美化城市环境、旅游等综合效益。工程采用低坝挡水,河床式电站。电站上游校核洪水位280.95m,上游设计洪水位277.50m,上游正常蓄水位269.30m,下游设计洪水位276.48m,下游校核洪水位279.40m,正常尾水位263.80m,设计尾水位262.85m。电站额定水头5m,最小水头3m,最大水头6m,加权平均水头5.6m。电站多年平均含沙量(建库前天然河道)2.47kg/m3,过机年平均含沙量1.06kg/m3。电站总装机容量52MW,安装4台单机容量为13MW的竖井贯流转桨式水轮发电机组。小龙门竖井贯流转桨式水轮发电机组由东方电机有限公司设计、制造,是目前为止国内单机容量最大的竖井贯流转桨式机组。

2 结构及参数

2.1 机组整体结构

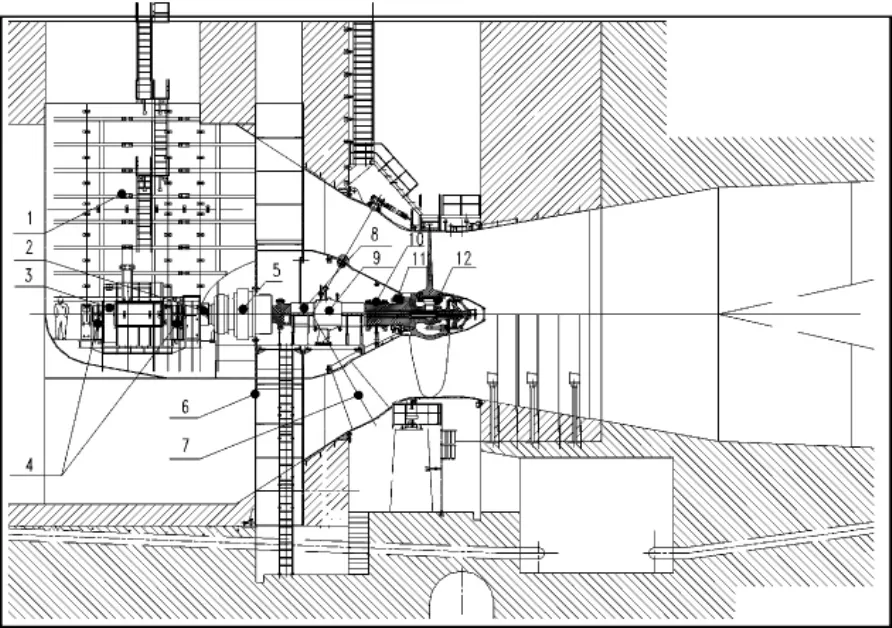

小龙门竖井贯流转桨式水轮发电机组,大致可分为三部分:水轮机、增速齿轮箱、发电机,其特点是将发电机布置在水轮机上游侧的金属竖井中;水流经过竖井的两侧及侧下方进入水轮机流道;发电机与水轮机通过增速齿轮箱连接在一起,发电机转速通过齿轮箱变速后为水轮机转速的10倍。

小龙门竖井贯流转桨式水轮发电机组的整体结构,见图1:

图1 机组整体剖面图

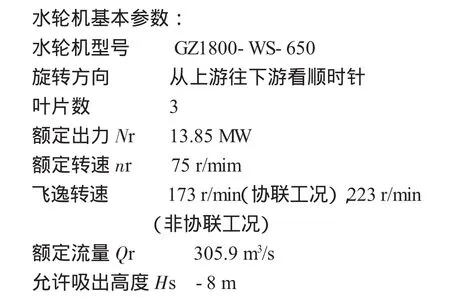

2.2 水轮机

水轮机部分包括尾水管、座环、竖井、导水机构、主轴、水导轴承、受油器、转轮、主轴密封、重力油箱、高低压稀油站、集油装置等。

2.3 齿轮箱

小龙门增速齿轮箱及齿轮箱油箱由德国RENK公司制造,型号为PBR 170SB。齿轮箱总重约39t(不包括润滑油)。齿轮箱为两级增速,增速比为1∶10,FZG载荷等级大于12,冷却效率为(210±21)kW,齿轮箱润滑油规格为ISOVG220CLP。

小龙门增速齿轮箱和油箱都为整体到货,齿轮箱和油箱的连接通过现场焊接两根油管来实现。齿轮材料为18CrNiMo7-6,经表面硬化处理磨削而成;空心轮由调质钢磨削而成。齿轮箱内部有4套径向轴承,正反两套推力轴承各12块轴瓦。

3 机组的特点及安装

小龙门竖井贯流式发电机组与传统灯泡贯流式发电机组相比有较大差异,主要表现在以下几个方面:竖井代替了灯泡体、转轮桨叶信号反馈装置的结构和安装、受油器的结构、齿轮箱的应用,下文将着重讲述这些区别之处的特点及安装。

机组安装顺序框图见图2:

图2 安装顺序框图

3.1 竖井的结构及安装

竖井为开敞式结构,对称于机组中心线,在铅垂方向从上到下分为Ⅰ、Ⅱ、Ⅲ三层,每层沿水流方向上分为四段:前段(1个)、锥段(2个)、中段(2个)、后段(2个),这四段内侧装焊有加强筋——320mm×130mm×9.5mm工字钢Q 235B;竖井还包括底板、支撑和桁架等,底板上设有用于竖井二期混凝土浇筑的灌浆孔。厂内制作成型的前段、锥段、中段、后段、底板、支撑及桁架需在电站现场拼焊,其中竖井后段(Ⅰ、Ⅱ、Ⅲ)与座环上支柱及座环内环也需在电站现场焊接。竖井装配,见图3:

图3 竖井装配

如图所示,竖井的外形尺寸为:8190×5000×10490(mm)。竖井装配总重量约为69t。竖井的材质为Q235B,各部分钢板厚度见表1。

表1钢板厚度单位:mm前段 锥段 中段 后段Ⅰ 25252525Ⅱ 25252525/30Ⅲ 30/5030/5030/5030/50

表中,竖井后段Ⅱ直线部分为25mm、圆弧部分为30mm,Ⅲ层的四段过流面部分为30mm、与竖井地脚螺栓把合部分为50mm。

竖井装配安装的大致顺序:一期混凝土的浇筑及基础的预埋→分层将四段拼焊成整体→Ⅱ、Ⅲ两层拼焊成整体→Ⅱ、Ⅲ两层吊入机坑就位→Ⅱ、Ⅲ两层与座环内环的焊接→Ⅰ层吊入机坑就位→Ⅰ、Ⅱ两层焊接→Ⅰ层与座环上支柱焊接→焊缝探伤检查→竖井加固→二期混凝土浇筑。

竖井安装最主要的工作就是竖井的焊接,如图3所示,竖井焊接主要包括竖井前段和锥段、锥段和中段、中段和后段、后段和座环之间的纵缝,竖井Ⅰ层和Ⅱ层、Ⅱ层和Ⅲ层之间环缝,此外还有竖井Ⅲ层和底板的焊接、支撑和锥段及中段的焊接。

(1)焊接要求

焊条按要求进行烘焙并用保温筒零用、随用随取,焊接现场风速应不大于3m/s,相对湿度不大于75%,环境温度不低于10℃,待焊区100mm范围内需清理打磨,焊前预热,预热温度不小于80℃,焊接层间温度不大于260℃,焊条摆动宽度不大于12mm。

⑵装配及焊接

①将竖井前段Ⅲ吊上平台,检查、调整前段焊缝外侧(过流面)间距,偏差应控制在±2mm内。调整合格后在前段内部及前段与平台间进行必要的加固,并在平台上用钢琴线标出机组中心线。

②吊装两侧的竖井锥段Ⅲ,检查、调整锥段上、下游焊缝外侧(过流面)到机组中心线的距离,偏差应控制在±1mm;同时调整前段与锥段焊缝的错牙和间隙,使错牙不大于3mm,间隙不大于4mm。调整合格后,在前段和锥段焊缝内侧(非过流面)各装焊3个骑马板,在锥段内部及锥段与平台间进行加固。

③采用同步、对称、退步、多层、窄道的焊接方法进行前段Ⅲ和锥段Ⅲ外侧焊缝的焊接。从第二层焊缝开始,每层焊接完毕,应对所焊焊缝进行锤击消除焊接应力,盖面层焊缝可不锤击;焊接过程中应监测锥段Ⅲ下游焊缝外侧到机组中心线的距离,与焊接前相比如变化超过1mm则应对焊接顺序、焊接速度做相应的调整。焊后将焊缝表面打磨光滑。

④外侧焊缝完成后,将内侧焊缝的骑马板割除,并用碳弧气刨进行内侧焊缝的清根,并按③进行内侧焊缝的焊接。

⑤按①~④进行竖井其他部分的装配和焊接。(3)竖井安装过程中还需注意以下事项:

①竖井地脚螺栓及螺母需按图纸要求进行封焊,以免流道充水后,从地脚螺栓处渗水从而影响机组的安全运行;

②机组运行时竖井两侧将承受水压力,该水压力会使竖井产生变形,因此竖井内部设有两排共13根结构支撑及1个桁架装配以增加竖井的抗压能力。电站在布置竖井内油、水、气管路、电缆、及地板扶梯时应考虑避让竖井内支撑和桁架的安装位置。这些支撑、桁架在竖井拼焊及吊装时需安装,待竖井二期混凝土养护期满拆除,以免影响日后齿轮箱和发电机的吊装,但必须在机组启动前回装以增强竖井的抗压能力。

3.2 桨叶信号反馈的结构及安装

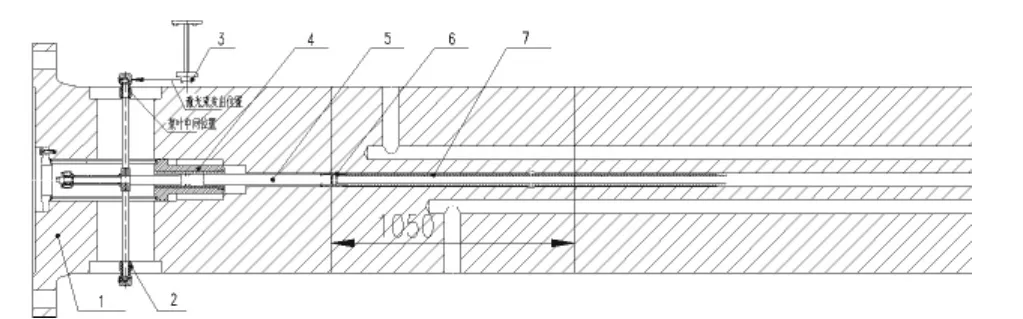

主轴装配主要包括:主轴和转轮叶片信号反馈装置,见图4。图示左侧为上游侧,图中1050mm区域为受油器在主轴上的安装位置。主轴的材质为锻钢A688,直径φ800mm。

图4 主轴装配

由于增速齿轮箱的存在,传统灯泡贯流转桨式水轮机的转轮叶片信号反馈装置无法用于小龙门电站,小龙门水轮机桨叶信号反馈结构见图4,其工作原理是:操作杆、操作管、转动测量环及连接杆随转轮接力器一起动作,当机组运行时,通过激光位移传感器测得转动测量环的轴向位移即转轮接力器的轴向位移,再通过转轮接力器行程与叶片转角信号的对应关系,换算得到叶片的转角。该方案直接测量测量环的轴向位移,而不受主轴摆度的影响。如图所示,该桨叶信号反馈方案需要对主轴进行必要的加工,包括与滑块配合的两腰形孔、与衬套装配配合的两孔。

主轴装配的安装大致顺序:主轴在安装间的清洗、调平→衬套装配→操作管、操作杆及旋套的组装→转动测量环与连接杆装配的预装→转动测量环的拆除→水导与主轴的研磨→主轴吊装工具、水导固定工具的安装→主轴的吊装→水导就位→主轴的调整。

转动测量环与连接杆装配预装目的:检查测量环的测量面与主轴中心的垂直情况,操作杆、操作管及连接旋套的轴向运动是否灵活;预装后拆除是为了避免在吊装过程中测量环损坏。转动测量环与主轴间设有6个尼龙支撑座以减小测量环运行时轴向摆动,这6个支撑座在安装时需要调整与主轴的间隙,该间隙设计值为0.02~0.04mm。该间隙调整完后在主轴上涂抹润滑油脂,并在条件具备的情况下操纵桨叶动作以检查支撑座是否会发卡和反馈信号是否准确。

3.3 受油器的结构及安装

小龙门受油器采用了“剖分式三组浮环”的结构型式,由三组分半浮环、浮环座、端部压环、挡油环、压环、集油座、壳体组成,见图5。

受油器工作时浮环与浮环座、壳体、端部压环、集油座是静止不动的,仅有挡油环、压环随主轴一起旋转。此结构的受油器,静止时浮环挂在主轴上,工作时随转速的升高压力油在主轴和浮环间形成油隙将浮环浮起脱离主轴,同时由于主轴旋转产生的浮升力将浮环几何中心迅速向主轴中心靠拢,运转稳定后,浮环就平稳地浮在主轴上,不会对主轴产生磨损;此外浮环也具有较好的节流保压作用;两高压进油管处的浮环采用分开的结构,避免了用一块浮环产生蹩劲的问题。因此,该结构的受油器可以提高机组运行的可靠性和安全性。

受油器布置在主轴中部,图4中1050mm的区域。受油器的安装顺序大致为:浮环→浮环座→壳体→支架→调节垫板→底座→端部压环→挡油环→压环→集油座。

受油器安装时需调整受油器壳体与主轴同心,偏差应不大于0.05mm。受油器厂家提供了受油器壳体与主轴同心的检测量块,在壳体安装时、在机组充水和齿轮箱精调后,需利用检测量块测量并通过修配调节垫板、在支架与基础底板间增减垫片的方式进行受油器壳体中心的调整。

需要指出的是:由于主轴找中心时的基准在座环内环内镗口,而座环内镗口对应的主轴位置正是受油器的安装位置,因此受油器安装后就不能校核主轴中心。为此需把座环内镗口上的基准点向上游移一定距离,在座环上另设两个基准点,当主轴中心调整合格时,记录两个新基准点到主轴的距离,作为以后校核主轴中心的参照。

受油器安装完毕及油管路形成后,即可通过受油器进油进行转轮动作和叶片的密封漏油试验。试验过程中,检测叶片在全开时与转轮体的间隙,应在1.25~2.5mm;在转轮叶片信号反馈装置处,测量叶片在开关过程中的接力器行程,绘制转轮接力器行程与转轮叶片角度的关系曲线;监测叶片的漏油量,每只叶片每小时的漏油量不得大于7.5ml,必要时应调整密封条的压紧程度来调整叶片密封的漏油量。

3.4 齿轮箱的结构及安装

齿轮箱内部结构简图,见图6。在输入轴的上下游测各有12块正反推力瓦;径向轴承在输入和输出端各

扭矩传递的方向:主轴→输入轴→Ⅰ级行星架→Ⅰ级行星轮→Ⅰ级太阳轮→Ⅰ级联轴器→Ⅱ级行星架→Ⅱ级行星轮→Ⅱ级太阳轮→Ⅱ级连轴器→输出法兰→齿轮箱联接法兰→发电机轴。

齿轮箱油箱的安装,齿轮箱油箱安装在齿轮箱下方的钢衬里。油箱为整体到货,油箱设有油泵、电机、过滤器各5台(各有1台为备用),1个冷却器,3个加热器以及温度和压力测量反馈设备。

齿轮箱的安装是机组安装的关键,RENK要求齿轮箱的安装调整需在流道充水的情况下进行,以保证齿轮箱在最接近机组运行工况下进行调整。但是由于安装转轮叶片需要进行盘车,可在转轮体安装完成后,初装齿轮箱,将齿轮箱作为一个支点进行转轮盘车安装叶片。因此齿轮箱在现场的调整分为初调和精调,精调在流道充水后进行。

齿轮箱及油箱安装调整顺序:油箱吊装→齿轮箱吊装→齿轮箱联轴→齿轮箱初调→齿轮箱与座环内环把合→齿轮箱加固→齿轮箱与油箱联接→流道充水→齿轮箱复测→齿轮箱精调。

齿轮箱的安装调整详细步骤:

(1)复测并调整主轴水平、中心、轴向位置:水平,在主轴轴颈处利用合像水平仪测量主轴水平并进行调整,不大于0.02mm/m;中心,用内径千分尺测量主轴外表面到座环内环下游法兰内镗口X方向的距离,偏差不大于0.04mm;轴向位置,测量主轴下游侧法兰至导叶内环下游法兰面的距离,偏差不大于1.0mm。

(2)以主轴法兰基准,调整齿轮箱输入端法兰与主轴法兰的径向及轴向偏差,要求二者间的中心偏差不大于0.02mm,其轴向间隙偏差不大于0.03mm。

(3)联接齿轮箱水轮机侧法兰与主轴法兰,用扭矩扳手按要求对称、分两次扭紧18颗M72销钉螺栓。

(4)齿轮箱联轴后,复测主轴中心、主轴及主轴轴向位置,其值应分别满足(1)条的要求。

(5)主轴中心、轴向位置满足要求后将主轴所有限位工具松开,使主轴处于自由状态,由于齿轮箱和转轮重量的影响,主轴会产生一定的挠度,现场根据我公司研究试验中心提供的无浮力作用时轴系的静挠度及挠曲线斜率数据,用合像水平仪监测主轴水平,主轴水平应满足如下要求:合像水平仪放置在主轴水导瓦轴颈处,合像水平仪中心到转轮中心线的距离为2205mm,测得的主轴水平应为0.12mm/m~0.14mm/m(上游侧高、下游侧低)。主轴水平的调整可通过在Y方向整体升降齿轮箱的方式进行(此时应将齿轮箱联轴法兰处的油挡松开使齿轮箱输入轴不憋劲);如有必要也可在水导轴瓦与扇形板间加减垫片来调整主轴水平。

(6)主轴水平调整的同时,需同步监测并调整齿轮箱输入端外壳上4个测量面与齿轮箱推力轴承镜板的距离,偏差应小于0.08mm(其中±X方位偏差不应大于0.02mm),在校核该距离时需考虑推力轴承座的加工偏差,该偏差值已刻在4个测量面上;同时,齿轮箱输出端壳体上的φ(760±0.1)mm发电机校准基准法兰面的垂直度不应大于0.15mm/m。可利用座环内环上游法兰面上的M64×2旋套来调整齿轮箱的四个测量孔尺寸,可通过升降齿轮箱上游侧底脚的方式来调整φ(760±0.1)mm发电机校准基准法兰面的垂直度,需要指出的是这两个监测和调整项目与主轴水平是相互关联的,在调整时需综合考虑。

(7)齿轮箱主轴调整合格后,用塞尺测量齿轮箱与座环内环两把合法兰的间隙,并根据此间隙配制相应厚度的垫片(由于M64×2旋套螺纹的间隙以及垫片的压缩量,因此所加垫片厚度应略大于所测得的间隙),并在齿轮箱与座环内环两法兰间加塞垫片。对称把紧M42双头螺柱,在把紧过程中,应监测主轴水平、齿轮箱四个测量孔的尺寸以及φ760±0.1mm发电机校准基准法兰面的垂直度,并根据监测数据调整双头螺柱的把合顺序。

(8)安装座环内环和齿轮箱两法兰间的偏心销套,齿轮箱法兰的偏心销套就位后可暂不点焊固定,只点焊固定座环内环法兰的销套,以便流道充水后齿轮箱的复测、调整,安装并打紧M42销钉螺栓。

(9)水轮机其他部分的安装,使流道具备充水条件,按要求进行流道充水。

(10)流道充水后,在浮力的作用下轴系的挠度会发生变化,根据研究试验中心提供的有浮力作用时轴系的静挠度及挠曲线斜率数据,复测并调整主轴水平、中心、轴向位置、齿轮箱4个测量面到镜板的距离以及φ(760±0.1)mm发电机校准基准法兰面的垂直度。

(11)以上各项数据合格后,调整齿轮箱底角位置,将底角与齿轮箱把合成一体,并对底角进行有效加固。

在齿轮箱的安装调整过程中需要注意:①齿轮箱自身在X方向没有定位基准,只能以联轴后主轴X方向的位置来确定齿轮箱在X方向的位置。因此,齿轮箱联轴的前提是主轴的中心、方位、高程、水平已调整合格。②在加塞齿轮箱和座环内环法兰间垫片时,-Y方向可适当多加0.1mm,并尽量使四个测量孔的测得的尺寸接近或下大上小,这是因为齿轮箱壳体本身挠度较大,与座环内环把合后,座环内环会受重力向上游倾斜,因此需要利用齿轮箱输出端底脚将齿轮箱输出端顶起,当往上顶底脚时,会使四个测量孔的值有上大下小之势。

4 结语

小龙门水轮发电机组是目前为止国内最大的竖井贯流转桨式水轮发电机组,也是我公司进行竖井贯流式机组研究的里程碑,虽然历经波折,但总算取得了一些成果,以上安装简介是我们在现场实际安装过程的总结和体会,希望对日后竖井贯流式机组的设计、制造及安装有一定的借鉴作用。

TK733+.8

B

1672-5387(2011)02-0051-05

2011-01-06

陈传坤(1982-),男,助理工程师,从事水轮机安装技术服务工作。