龙滩电站3号机组水导摆度偏大处理新方法

2011-05-16徐刚

徐 刚

(龙滩水电厂,广西 天峨 547300)

龙滩电站3号机组水导摆度偏大处理新方法

徐 刚

(龙滩水电厂,广西 天峨 547300)

龙滩电站3号机组运行3年多来,水导轴承摆度呈逐渐上升趋势,最大达0.5mm。利用机组C修机会,对机组的轴线进行了检查,根据实测的水导瓦间隙,推导出了非标准圆的最佳中心,找到了水导轴承处轴心的最佳位置,按此轴位重新分配了水导瓦间隙,经过开机试验,效果良好,证明新方法是可行的。

龙滩水电站;水导;间隙;调整

0 前言

龙滩水电站是红水河上一个具有防洪、发电、航运等作用的特大型水电工程,其坝址位于广西天峨县境内,距天峨县城15km。地下厂房内共装设9台单机容量为700MW的水轮发电机组(前期7台,后期2台),是目前国内在建电站中总装机容量仅次于长江三峡的第二大水电站,机组在系统中担任调峰、调频和事故备用任务。

1 设备结构及参数

发电机为立轴半伞式三相凸极同步发电机,型号为SF700-56/16090。额定转速107.1r/min,飞逸转速214r/min。

发电机推力轴承布置在下机架中心体上部,共有18块推力瓦。推力瓦由薄瓦和厚瓦组成。设计推力负荷为3600t。

推力轴承采用外加泵外循环润滑冷却,设高压油顶起系统。

上导及下导轴承导轴承为稀油润滑、同心型分块瓦自润滑轴承。冷却方式为内循环。轴承瓦的支撑为平键支撑结构,导瓦与轴领的间隙通过测量并配加工键的厚度来保证的。上导轴承布置在上机架中心体内,安装16块巴氏合金瓦,下导轴承布置在下机架中心体内,安装12块巴氏合金瓦。

水轮机为立轴混流式,型号为HLS 152-LJ-790。水轮机型号为HLS152-LJ-790。最大出力为790MW,额定流量为554.52m3/s。

水导轴承采用稀油润滑、非同心分块瓦自润滑轴承。轴承瓦的支撑通过其背后的垫块将径向力直接传递到顶盖的支持环板上,并通过楔子板调整轴瓦间隙。轴承的冷却方式为外加泵外循环结构。机组启动时,从冷却器供来的油通过轴瓦上部的环管将油均匀的喷淋在轴瓦之间和轴领上,通过轴领的转动将油带入轴瓦表面。

水导轴承布置在顶盖中心体内,安装24块巴氏合金瓦。

2 问题的提出

?

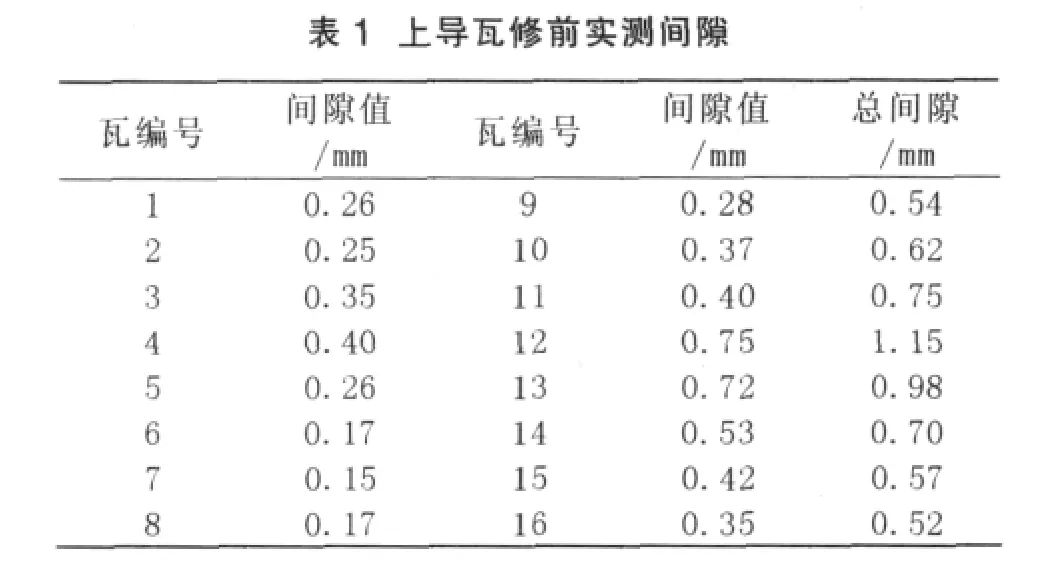

龙滩电站3号机组于2007年10月31日投产发电,距2010年12月停机检修,已运行3年零2个月。机组运行中发现,水导摆度随着运行时间的延长,逐渐呈增大的趋势,65MW负荷以上时达到0.5mm。2010年12月6日至2010年12月25日,电厂利用该机组C修机会,对机组各部轴承进行了全面检查,发现上导、下导、水导轴承的间隙均有扩大的趋势。原设计的上导、下导设计总间隙均为0.6mm,水导设计总间隙为0.8mm,检查发现以上三部导轴承的总间隙分别为 0.52~1.15mm (表 1)、0.58~0.81mm(表 2)和 0.82~1.20mm(表 3)。三部导轴承的总间隙呈椭圆分布。

表2下导瓦修前实测间隙瓦编号 间隙值/mm 瓦编号 间隙值/mm总间隙/mm 10.0570.650.7020.1380.450.5830.3290.280.6040.57100.080.6550.75110.060.8160.67120.020.69

?

从以上机组修前数据可以看出,机组运行3年多以后,各部轴瓦间隙变化较大,大多超过了设计值。

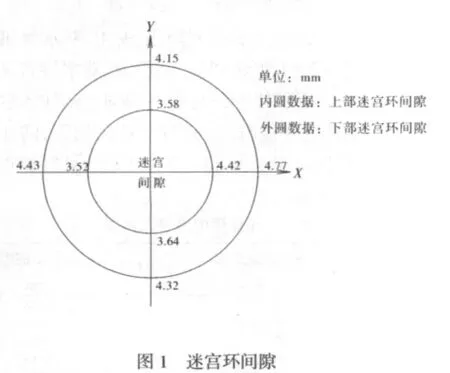

修前上下部迷宫环间隙,见图1所示。

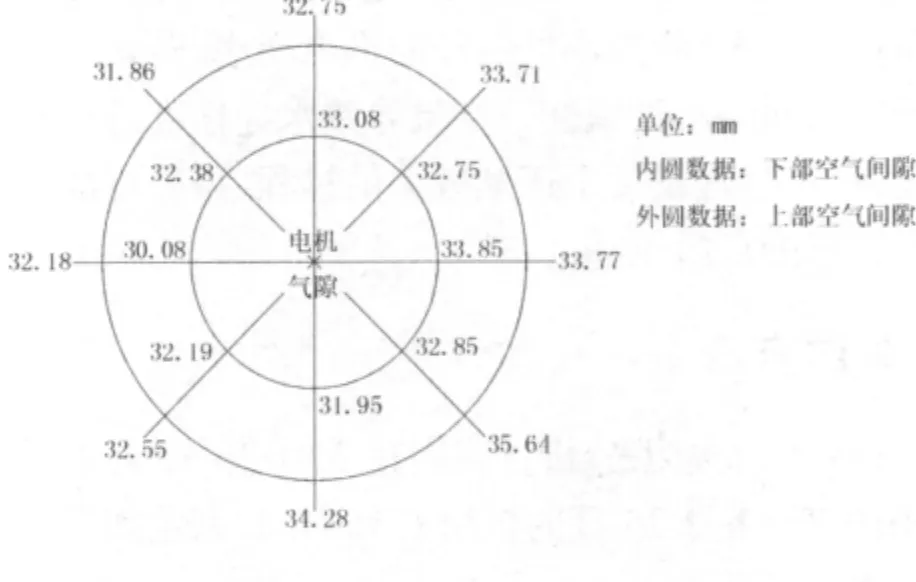

修前发电机空气间隙,见图2所示。各部间隙偏差超过国标规定。

3 原因分析

图2 发电机空气间隙

从以上数据可以看出,3号机组经过3年多的运行后,各部导轴承的总间隙均变大了,间隙的变大导致机组运行中不能有效地控制机组摆度。机组初期投产运行时,在各种工况下,上导摆度为0.07~0.08mm,下导摆度为0.05~0.08mm,水导摆度为0.20~0.25mm。3年后,机组上下导摆度变化不大,而水导摆度变为0.48~0.50mm,分析问题产生的原因,大致有以下几个方面:

3.1 水导瓦间隙二次分配出现问题

机组试运行初期,由于水导瓦与轴领均为新设备,运行时要逐渐进行磨合,因此初期运行时,水导瓦的瓦温差超过15℃,为了降低瓦间的温差,安装单位对导瓦的间隙进行了局部调整,调整原则是,对于温度比较高的轴瓦,间隙放大,温度比较低的轴瓦,间隙缩小,这种将瓦间隙放大和缩小的方法,完全是抱着试试看的态度来做的。这种做法,虽然暂时解决了瓦温差过大的问题,但却带来了新问题,其一是轴瓦的总间隙呈梅花瓣状,瓦面与轴领的接触很不均匀,轴承分解发现,很多瓦面没有接触点。因此导致机组运行后,瓦面磨损程度差异较大;其二是改变了原来轴瓦瓦面的几何中心,可能造成三部导轴承不同心,主轴旋转时产生憋劲,造成水导的摆度增大;其三是轴瓦间隙的不均匀放大,直接导致水导摆度的变大。

3.2 机组轴线寿命变短,造成摆度增大

机组运行3年后,由于水电机组启停频繁,工况多变,水轮机不可能始终运行在最优工况下,加上外力不平衡因素的影响,机组的轴线可能发生恶化,超过国标允许值,引起机组各部摆度的变大。

3.3 水力不平衡影响

随着负荷的不断增加,水导轴承的摆度逐渐变大,在负荷为650MW以上时,水导摆度达到0.5mm。由于水导瓦二次分配带来的问题,引起水导摆度逐渐变大,反过来又造成水轮机迷宫环间隙的恶化,迷宫环空腔内不平衡水压力差变大,间隙大处的径向推力变大,间隙小处的径向推力变小,转轮运行中始终向间隙小处偏摆,结果导致水导摆度进一步增大,这个过程是一个逐渐放大的过程,最终可能引发水轮机的自激振动。

4 处理方法

针对以上原因分析,我们在2010年12月6日至2010年12月25日的机组C修期间,制定如下解决方案:

4.1 盘车测量轴线是否合格

为了验证机组运行多年,轴线是否发生了变化,我们对机组进行了盘车。采用人工盘车的方法。盘车前,先启动高压油顶起油泵,事先用10t导链将转子拉动后,再用人力推动转子盘车。盘车摆度的计算采取多点任意角新工艺,该工艺方法克服了8点等角盘车时,转动到某两个轴号之间的精确角度不清楚和手工画曲线因人而异,规律性差,曲线失真,计算真实摆度向量的误差较大的缺点。经过盘车实际测量,水导最大摆度为0.16mm,与2007年机组安装记录对照,轴线没有发生变化。

4.2 轴线调整

采用主轴位移的方法,将机组的旋转中心线尽可能调整到机组的中心线上,保证水轮机迷宫环间隙、发电机空气间隙均匀。

4.3 水导瓦间隙调整新方法

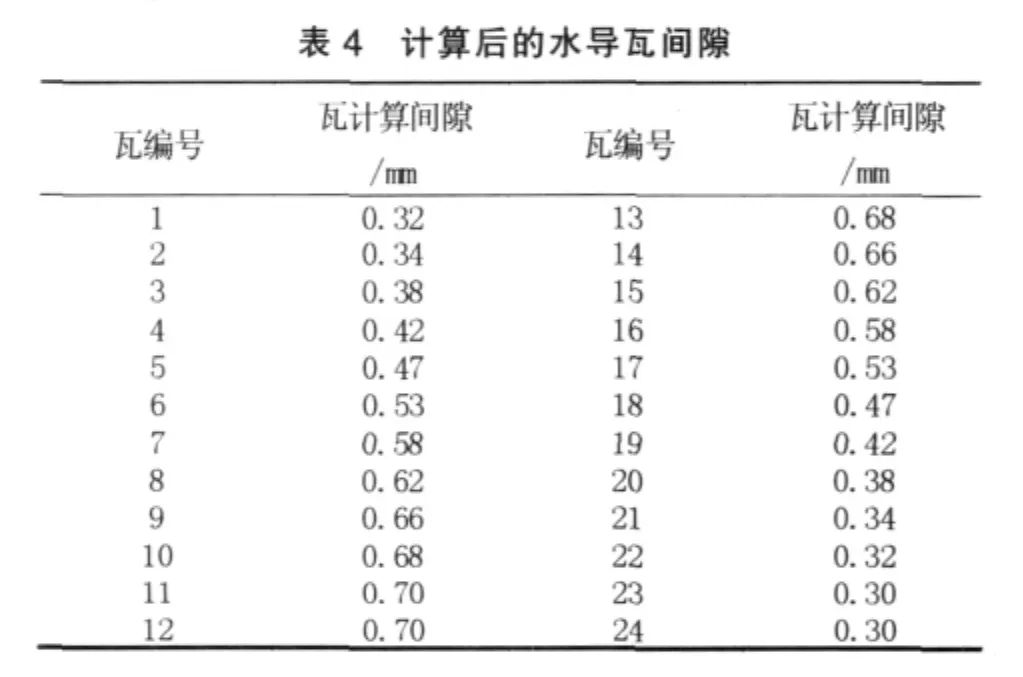

依据C修后的机组盘车数据,最合理的办法是重新计算和分配上导、下导及水导瓦的间隙。由于机组的上导、下导瓦间隙的调整是靠修磨瓦后的平键,要求精度很高,现场处理无法保证处理质量,且工期较长。水导瓦的间隙调整是靠修磨固定楔子板的套管高度来保证,处理起来质量容易保证。迫于工期的压力,本次调整采用了只调整水导瓦间隙的新方法,没有对上导和下导瓦的间隙进行调整。该方法在水电机组导轴承间隙调整中尚属首例,具体做法是:

4.3.1 水导瓦总间隙的确定

在保证三部导轴承瓦同心的基础上,对已经增大的水导瓦间隙,参照设计间隙和运行经验,做适当缩小处理。经研究,水导瓦实际总间隙确定为1.00mm。

4.3.2 推导非标准圆形部件的最佳中心

根据24块水导瓦的实测间隙,采用最小二乘原理,我们推导出水导处主轴针对非标准圆形水导瓦面的最佳中心坐标为:

瓦编号 瓦计算间隙/mm 瓦编号 瓦计算间隙/mm 10.32130.6820.34140.6630.38150.6240.42160.5850.47170.5360.53180.4770.58190.4280.62200.3890.66210.34100.68220.32110.70230.30120.70240.30

5 处理效果验证

经过以上工艺处理后,机组于2010年12月23日开机试验,瓦温稳定后,测量了各部的摆度和瓦温。上导X、Y方向的摆度较修前有明显改善,在负荷为690MW左右情况下,修前X方向为0.11mm左右,Y方向为0.17mm左右,摆度圆呈椭圆形;修后X方向为0.07mm左右,Y方向为0.09mm左右,摆度值下降,摆度圆改善。下导摆度为0.05~0.07mm,与机组修前比较变化不大。水导摆度为0.26mm,与修前0.50mm相比,下降了0.24mm,下降比较显著。

修前上导16块瓦的温度为41~49℃,修后上导16块瓦的温度为38.9~48.1℃;

修前下导12块瓦的温度为36~46℃,修后下导12块瓦的温度为35~43℃;

修前水导24块瓦的温度为36.3~41.9℃,修后水导24块瓦的温度为35.1~39.5℃。

6 结束语

从机组修前、修后实测数据可以明显看出,上导、下导、水导瓦的温度及瓦间的温差都有所降低,尤其是水导摆度,下降趋势非常明显,与修前比较,最大值下降0.24mm。证明我们用拟合水导处轴心的计算方法以及单方面调整水导瓦间隙的新方法,没有造成三部导轴承的不同心和瓦面的受力不均匀,相反,各部导轴承瓦的受力情况得到了不同程度的好转和改善,水导摆度得到明显降低,达到了处理目的。

实践证明,以上方法理论上是严谨的,处理工艺是可行的,可以在工期比较紧迫的情况下,使用本文介绍的方法进行处理,因此值得在其他同类型机组上推广和应用。

TK730.3+2

B

1672-5387(2011)02-0056-04

2011-01-05

徐刚(1964-),男,高级工程师,从事水电站机电设备安装、检修与运行技术管理方面的研究。