数字双闭环直流调速控制系统硬件设计

2011-05-14王建晖

王建晖,龙 云,张 立

(1.广州大学 机械与电气工程学院,广州 510006;2.广州市土地房产管理学校;广州 510006)

以晶闸管可控整流供电的双闭环直流调速系统是电气传动领域中应用比较广泛的系统,它具有良好的起动、制动性能,宜于在大范围内平滑调速,在生产应用中得到了广泛的应用.但是传统的控制系统由于采用模拟元件,容易老化且易受外界干扰,加上线路复杂、通用性差,控制效果受到器件性能、温度等诸多因素的影响,故系统运行的可靠性及准确性得不到保证,甚至出现故障[1].

ATmega8是一款采用低功耗CMOS工艺生产的基于AVR RISC结构的8位单片机.精简指令集RISC结构是20世纪90年代开发的综合了半导体集成技术和软件性能的新结构.AVR单片机的核心是将32个工作寄存器和丰富的指令集联结在一起,所有的工作寄存器都与ALU(算术逻辑单元)直接相连,实现了在一个时钟周期内执行的一条指令同时访问(读写)两个独立寄存器操作.这种结构提高了代码效率,使得大部分指令的执行时间仅为一个时钟周期.因此,ATmega8可以达到接近1MIPS/MHZ的性能,运行速度比普通CISC单片机高出10倍[2].

本设计采用的ATmega8属AVR单片机系列,作为调速系统的主控制芯片.将模拟系统转变数字系统,运行模拟化设计方法,用连续系统理论确定一个系统模型,再用数字化的方法实现.

1 双闭环直流调速系统结构

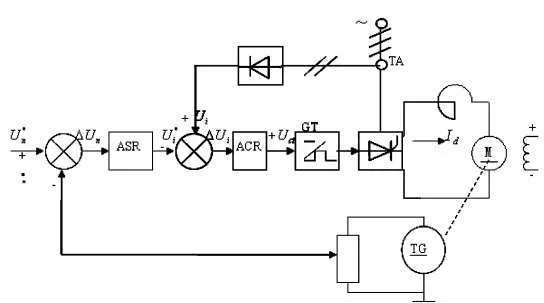

图1 转速、电流双闭环调速系统

双闭环直流调速系统如图1所示.系统中有转速调节器ASR和电流调节器ACR,可以分别对转速和电流进行调节,两者之间串级联接,即把转速调节器的输出作为电流调节器的输入,而电流调节器的输出控制晶闸管变流器的触发装置GT,从而控制主回路电压,达到控制电机转速的目的[3].该系统属于调压调速方式.

由双闭环系统的结构可知,除了给定输入的ADC转换通道外,还需两个ADC转换通道,一个用于速度反馈,一个用于电流反馈,两个反馈的形式都将以电压的形式表达.而ATMega8集成了6路ADC转换器,完全满足本系统的使用.

2 触发控制设计

从三相桥式全控整流电路的结构可知,需要单片机发出六路脉冲,考虑用PB0至PB5这六引脚作脉冲输出.并且需要同步信号,拟用A相的电压从负至正的过零点作同步信号,B相电压的从负至正的过零点作检测错误的同步信号,以防因波形畸变造成A相的同步信号错误.当错误连续发生超过3次,说明电源不正常,需要停机.

单片机实现输出脉冲时序的计算通常有两种方法.第一种方法是:每相都用一套独立的同步电压信号和定时器来完成触发脉冲的定时输出,此时需要三个同步电压信号和三个定时器.以A相为例,单片机在完成同步检测和相位延迟定位后,输出触发脉冲,但该脉冲送A相的哪个晶闸管则由同步信号电平决定.当同步信号为高电平时,触发脉冲送VT1晶闸管;反之,同步信号电平为低则送VT4晶闸管.其他相类推.这种方法简单,容易编程实现,但需要单片机的资源较多.第二种方法是:用一个同步电压信号和一个定时器来完成触发脉冲的计算,这在三相电路对称时是可行的.因为三相完全对称,各相彼此差120°,电路每隔60°需要换流一次,且换流的时序事先是已知的.该方法与第一种方法比较,所用单片机资源少,只要一个同步信号,电路也简单,但软件计算工作量稍大.该方法实现触发脉冲的延迟要比第一种算法复杂[4,5].

本文采用的方法与上述两种方法不同:是用一个同步电压信号和两个定时器来完成触发脉冲的计算,再用另一个同步信号作检测电源是否正常的参考.从某种意义上说,这种方法是第二种方法的改进版.计算工作量也相对较小,工作更加可靠.

值得强调的是,从单片机检测到同步电压正跳变到输出第一个触发脉冲信号的时间必须调整到小于60°电角度时间,否则会造成触发脉冲的遗漏.第一个触发脉冲相对于同步信号正跳变的时间可根据三相桥式整流电路的触发时序来调整.本文采用30°的双窄脉冲,并且将低电平也当作脉冲来发,这样算法简单,减少了运算量.

3 电路原理及程序设计

本系统电路主要分为几个功能模块:同步检测,六路脉冲输出,给定输入电路,速度反馈电路,电流反馈电路,RS232接口电路,显示电路,起停开关.其中部分功能模块可用相同的电路实现,如同步检测和起停开关,均可通过光藕实现.

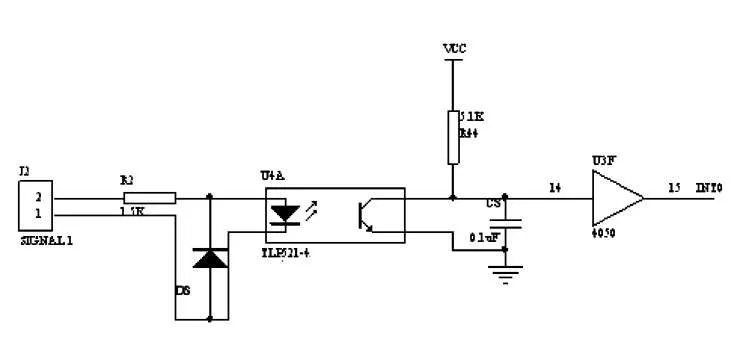

图2 对INT0的光藕电路原理图

光藕电路:该系统最底层最基本的功能是检测同步信号,发出六路脉冲,由于实验室已提供晶闸管的驱动电路,只要把六个输出引脚连接到驱动电路,就能驱动晶闸管.INT0的光藕电路如图2所示,作为同步信号的检测.其中在光藕前面输入反接的二极管是起保护作用,保护光藕不受反向电压的伤害.而光藕后面输出接的是电容滤波电路及一个同相器.故当光藕承受正向电压而工作时,电容两端的电压会被拉低.即是说,相电压由负向正过零时,光藕电路输出是一个负跳变,即反逻辑,故在编程时应考虑下降沿触发.起停信号也通过光藕接到ATmega8,再加上错误检测的同步信号,整个系统需三个光藕电路.

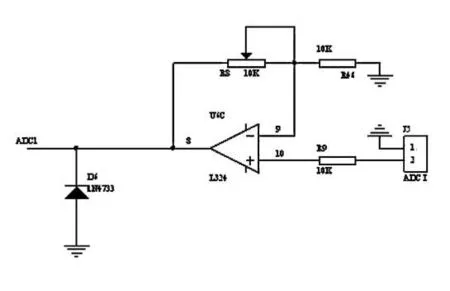

ADC转换输入电路:ATmega8已集成6路ADC转换通道,并且实验室已提供将速度、电流转换成电压形式的电路.考虑到模拟和数字电路直接相接时可能会造成干扰.为了隔离模拟电路的干扰,通过运算放大器隔离输入.其中给定输入通过一个滑动变阻器给定,运算放大器接成电压跟随器.速度、电流反馈分别通过由运算放大器接成的同相比例电路接入.图3所示的是针对电流反馈的ADC转换输入电路,接到ADC1通道.为防止电压过大对ATmega8造成损害,在运算放大器的输出端接上稳压二极管IN4733,使电压不超过5.1V.

图3 电流反馈的ADC转换输入原理图

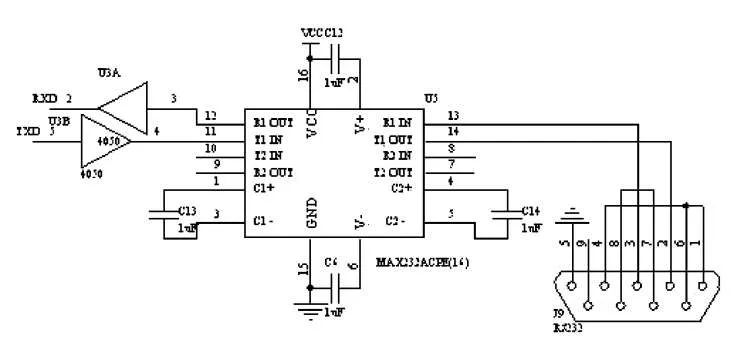

RS232接口电路:本系统要求和PC机通信,故需要RS232线性驱动/接收器,MAX232产品是由德州仪器公司(TI)推出的一款兼容RS232标准的芯片.该器件包含2驱动器、2接收器和一个电压发生器电路.由于和PC进行的通信十分简单,故使用三线通信即可.本文使用的是DB9接口,整个RS232接口电路如图4所示.发送方和接收方的TXD与RXD应当交叉连接.

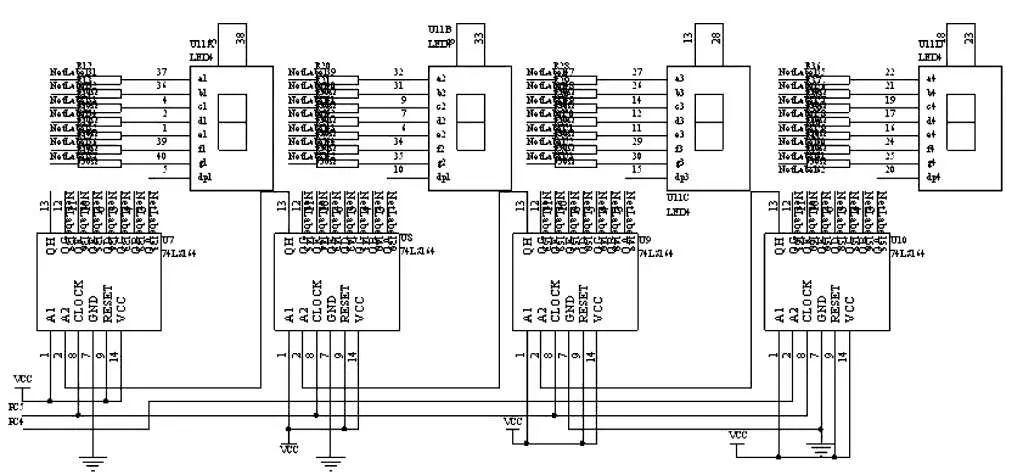

显示电路:由于DIP28封装的ATmega8只有23条IO线,而其中很大部分都已作第二功能使用,晶振使用了2条,复位用1条,中断用2条,脉冲用6条,ADC用3条,起停用1条,RS232用2条,所以剩下只有5条IO线,故需串行转并行再驱动LED显示.选用4片74LS164组成一个32位的移位寄存器,经28个330欧电阻再接到4个LED(因速度显示不用小数位,故小数点不接),实现静态显示,仅使用PC4、PC5两条IO线即可.其中330欧电阻起限流作用.显示电路如图5所示.

整个原理图及PCB图的布局均以ATmega8主控芯片作为中心,为使电路更具普适性,已在电路中加入整流滤波稳压的电源电路.

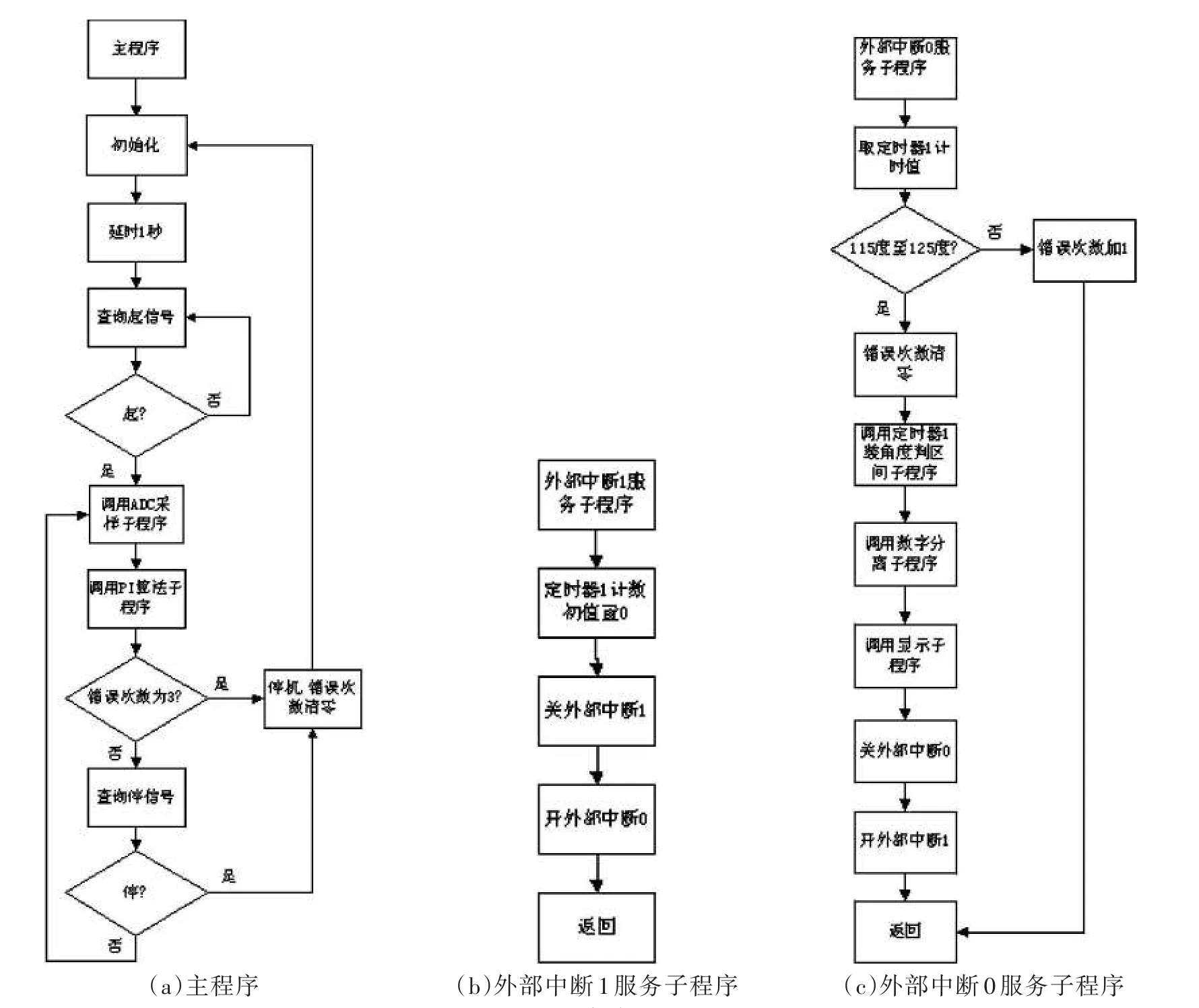

根据前面对系统的分析以及系统的要求,结合ATmega8的特点进行程序设计.ATmega8中,在默认条件下,逐次逼近电路需要一个从50kHz到200kHz的输入时钟以获得最大精度.如果所需的转换精度低于10比特,那么输入时钟频率可以高于200kHz,以达到更高的采样率.本文采用64分频,即125KHz.使用ADC0、ADC1、ADC2通道.系统主要程序流程图如图6所示.

图4 RS232接口原理图

4 硬件调试与实验结果

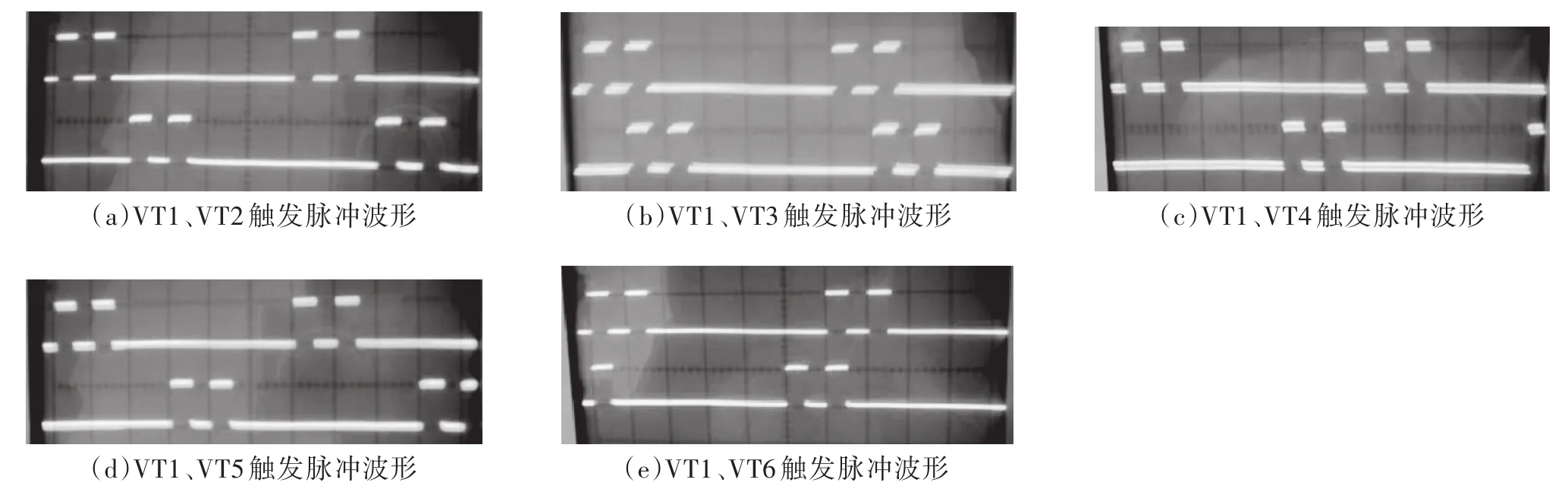

经测定,同步信号滞后相电压约186度.图7所示为未经驱动放大的ATmega8直接输出的六路脉冲波形.其中上面的波形是VT1,下面的波形分别为VT2、VT3、VT4、VT5、VT6.

由图7可见,VT1至VT6,双窄脉冲的前沿依次相差60°,脉冲宽度和设定的30°相当.ATmega8所发的六路脉冲正确.相应的硬件电路正常,程序编制正确.

图5 显示电路原理图

图6 程序流程图

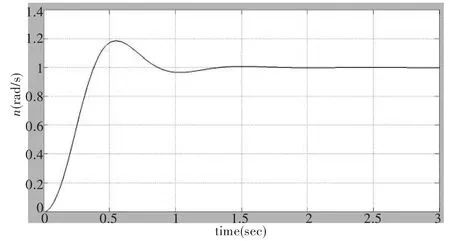

图8中的曲线为系统的电机转速归一化实时值,实验结果超调量为18.6%(常规28%左右),响应时间为1.36s(常规2.6s左右).因而可以比较好地实现稳定和平衡,误差小于5%,本系统具有很好的快速跟踪控制效果,当系统响应趋向无穷,曲线与设定值基本重合,误差极小.

图7 六路触发脉冲波形

5 结 论

图8 电机转速曲线

基于ATmega8的双闭环直流调速控制系统硬件设计中,将模拟系统数字化,系统的逻辑将更加明确和具有可控性,由于ATmega8功能强大,资源丰富,价格低廉,是构建低端系统的一个很好选择,基于ATmega8设计系统可以满足多数直流调速系统的性能要求.

[1]加云岗,陈增禄.计算机控制的双闭环直流调速系统设计[J].制造业自动化,2006(4).

[2]马潮,詹卫前,耿德根.ATmega8原理及应用手册[M].北京:清华大学出版社,2002.

[3]Morris Driels.Linear Control systems Engineering[M].北京:清华大学出版社,2010.

[4]谢云祥,郭辉.三相全控桥触发脉冲的单片机实现方法[J].电工技术杂志,2003(3).

[5]王兆安,黄俊.电力电子技术[M].北京:机械工业出版社,2009.