某静压高强预应力管桩工程施工中的断桩原因分析与处理措施

2011-05-13魏尚华

魏尚华

(湖南大学 湖南长沙 410082)

1 引言

高强预应力管桩与传统的沉管灌注桩、钻孔灌注桩和现场预制方桩相比,具有桩身质量可靠、施工工期短、承载力高、造价低、对环境污染小等显著优点,另外,高强预应力管桩的规格众多,通过配桩可方便地满足不同桩长的要求。正是由于这些原因,高强预应力管桩这几年在长沙地区得到了广泛的应用。

2 工程概况

长沙地区某大学生公寓楼是由4栋7层建筑组成,框架结构,总建筑面积3.6万m2。桩基采用高强预应力管桩,安全等级为一级,Φ500mm静压预应力C80管桩,单桩承载力特征值为850kN。桩端持力层为粘土层或密实砂土层,场地地质状况见表1,桩长为14m~20m,采用静压法沉桩施工。

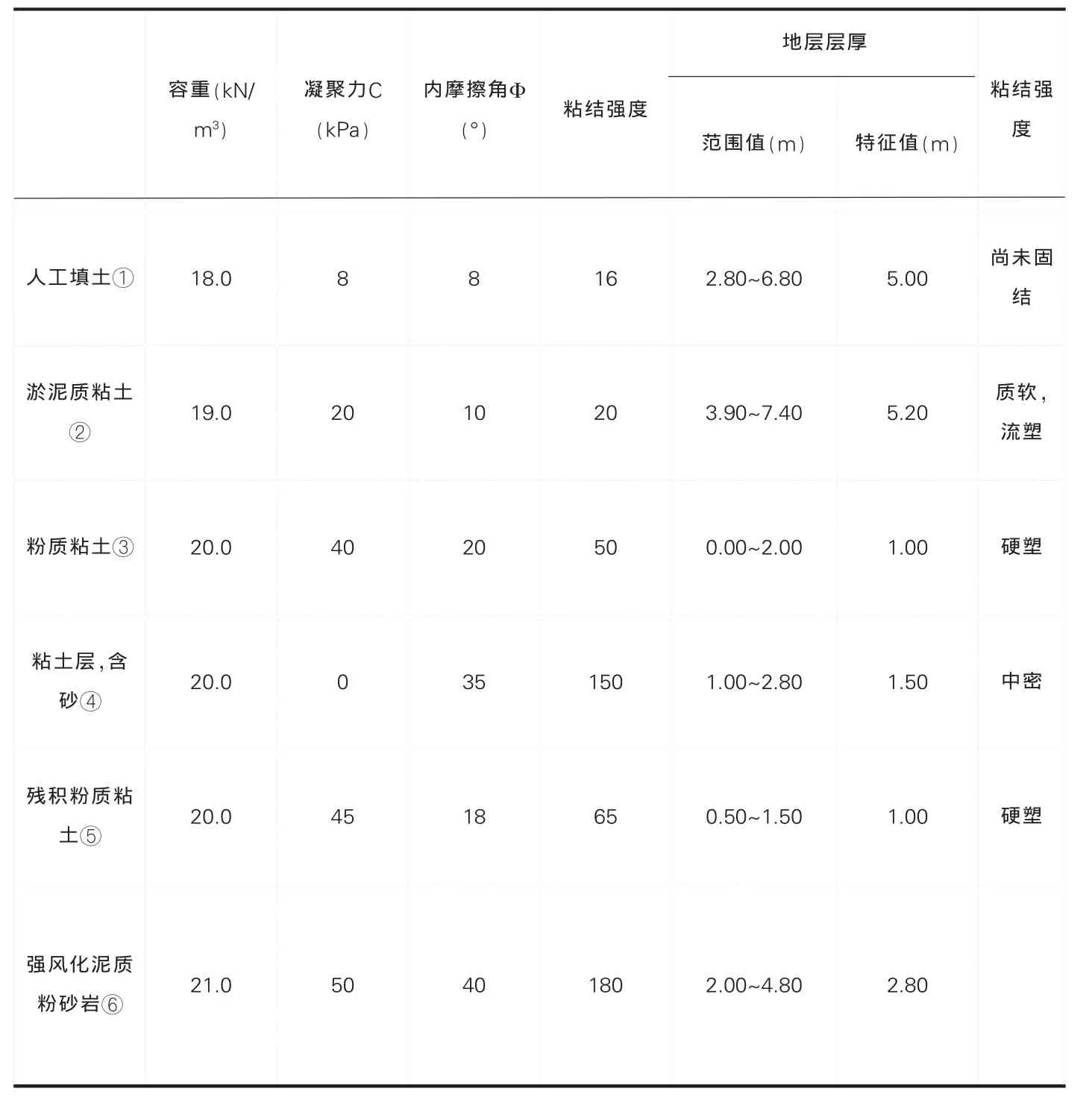

表1 场地地质状况

3 高强预应力管桩静压施工过程中的断桩现象及原因分析

3.1 施工工艺流程

根据本工程特点,选用一台YZY300型(液压)静压桩机施工。管桩之间的焊接方式为二氧化碳保护焊。施工工艺流程为:桩位测量定位→桩机就位→吊桩→对中→焊桩尖→压第1节桩→焊接接桩→压第2节桩→(送桩)→终压→(截桩)。

对多于30根的群桩承台桩应考虑压桩时的挤土效应,应先行施压;尽量避免因桩机多次行走扰动地面土层,使地面沉陷;桩机行走路线以经济合理、运桩、喂桩方便为原则。

3.2 施工过程中发生断桩现象描述

本工程除按规范要求进行静载试验外,还对所有基桩进行桩身完整性检测。检测方法选用检测准确度高的低应变检测法。检测结果显示,1#楼基础出现部分Ⅱ、Ⅲ类桩,这引起了建设、施工及设计方的高度重视。

施工过程中监测发现,1#楼在打下第一根1#桩和第二根3#桩时,最终压桩力分别为1734kN和1676kN,超出了《先张法预应力混凝土管桩基础技术规程》规定的1.3~2.0倍单桩竖向承载力的终压标准。同一个承台下的第三根2拌桩在入土深度为16m时,桩身在地面以上1m的位置断裂,此时压桩力为1670kN。相临承台下的16#桩在入土18.35m时,工程桩桩顶被送桩器压破,此时桩顶在设计标高以上1m,压桩力为1790kN。

施工多日,仅沉桩43根,其中8根存在不同程度的桩身断裂或桩头爆裂问题。部分问题桩情况统计见表2。

表2 部分问题桩统计表

3.3 施工过程中产生断桩的原因分析

经调查分析,产生断桩的主要原因如下。

3.3.1 桩身质量的影响

用钢尺量出壁厚有少于75mm的情况。

有些桩内表面混凝土坍落度过大,露出粗骨料。

桩身合缝处有少数漏浆情况,累计露浆长度超过管桩长度的10%。

有些桩常压养护未满14d龄期,导致管桩的混凝土强度未达到设计强度。

3.3.2 压桩机使用及控制的影响

静压桩机机械维修不及时,液压系统漏油导致桩机支撑下滑。

静压桩机自重加配重总重量大,桩机基础在不平整的地方,沉桩过程中,桩机容易产生不均匀沉降,桩身极易发生偏移。

施工过程中由于斜桩现象的出现,或桩端、送桩器不平整导致桩端应力集中,使桩头爆裂。

桩机施工过程中,桩机擅自移动机架校正桩位、桩身垂直度,导致桩身断裂。

3.3.3 压桩速度与挤土效应的影响

静压法施工预应力管桩属于挤土类型,往往由于沉桩时使桩四周的土体结构受到扰动,改变了土体的应力状态,产生挤土效应;施工方法与施工顺序不当,每天成桩数量太多、压桩速率太快、布桩过多过密,加剧了挤土效应。

3.3.4 土质的影响

经过参建各方认真的分析,一致认为:1#公寓楼基础预应力管桩较多出现断桩,除了压桩过程中夹具和应力控制不当,速度过快可能等原因,最主要的原因是地质条件特殊。1#楼由出现裂缝相应的土层性能指标显示,这一地段土层上部覆盖很厚的淤泥质填土,下部为土质相对较好的粉砂和粉质粘土。沉桩后,上部土层对桩身仅有微弱的支承作用,而下部土层却可以提供较强的支承。在这种“上软下硬、软硬突变”的特殊地质条件下,管桩相当于一悬臂结构。从低应变检测结果来看,也证明了这一点:管桩裂缝大多在地表下5m左右处(不同土层交汇处)。另外在基坑开挖过程中,由于开挖深度浅,挖土机械在施工过程中对管桩的直接碰撞挤压也是产生断桩的一个主要原因。

4 桩基检测分析与存在质量问题桩的处理

经过认真的计算与复核,针对两种不同情况给出相应的处理意见和措施:

4.1 桩顶标高低于设计标高的桩的处理

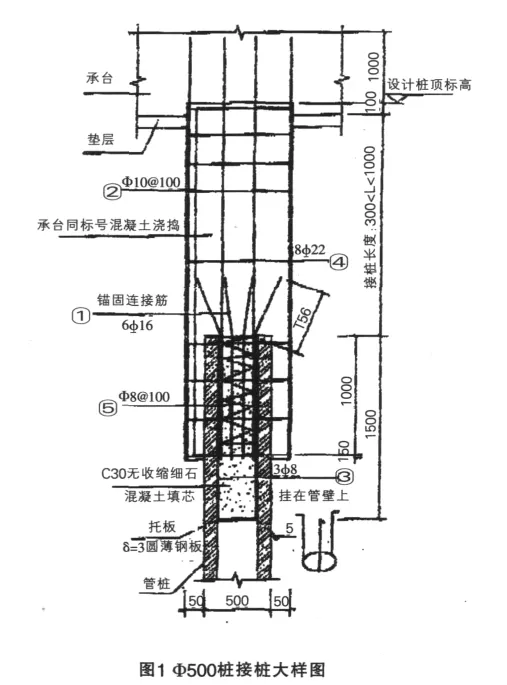

根据现场桩基础施工情况,1#~4#公寓楼个别500预应力管桩的桩顶标高低于设计要求的桩顶标高,对于实际桩顶标高低于设计桩顶标高1m以下的桩,采用接桩的方法进行处理。

具体做法为:均是在接桩位置1000mm下范围内安置钢筋笼,钢筋笼钢筋与管桩钢筋进行焊接后,灌注同承台标号相同的现浇混凝土,并对接桩部位进行补强加固处理。接桩部位补强加固用C30无收缩细石混凝土进行填芯施工,具体采用普通振捣填芯法将水泥浆捣入桩身的接桩位置进行桩身,振捣均匀,以对接桩位置进行补强加固,增加接桩部位桩身的整体耐压强度,具体参见图1。实践证明,这种处理方法效果较好。

4.2 断桩的处理

本工程对于桩基承载力不满足设计要求或断桩的,须在该桩附近补压Φ500的桩,补桩位置及Φ500桩加桩布置见图2。补桩的要求同原施工Φ500预应力管桩的要求相同,使桩基承载力满足设计要求,从而减少建筑物的不均匀沉降的发生。

5 施工效果分析评价

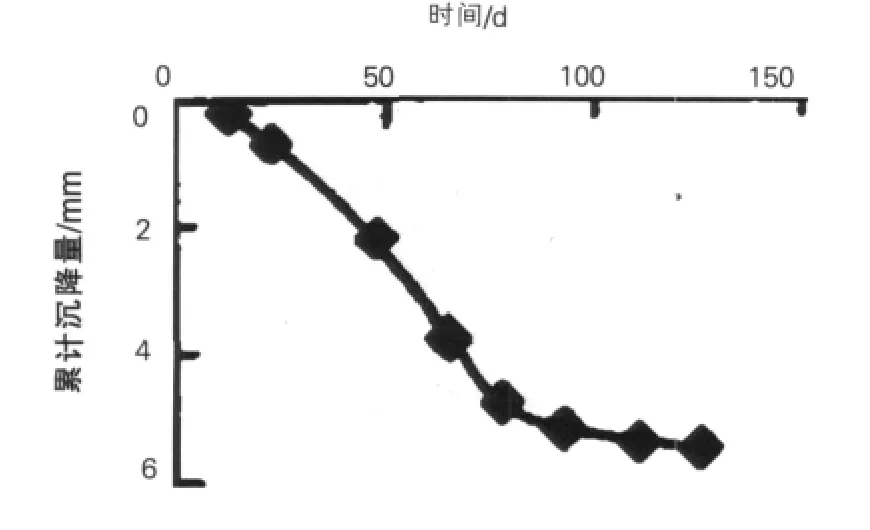

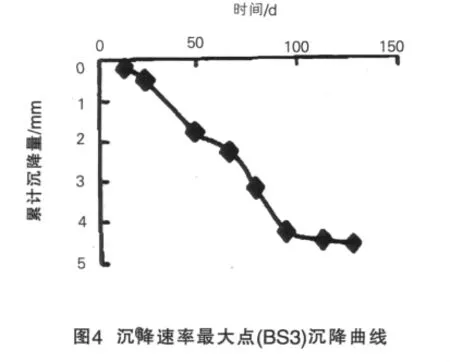

本工程自2007年下半年开始桩基施工,历时40d,并及时对缺陷管桩进行了处理,主体工程于2008年初顺利封顶。在主体施工过程中,施工监理单位对本工程进行了全程的沉降观测,沉降观测结果见表3,沉降量与沉降速率分析曲线见图3、图4。

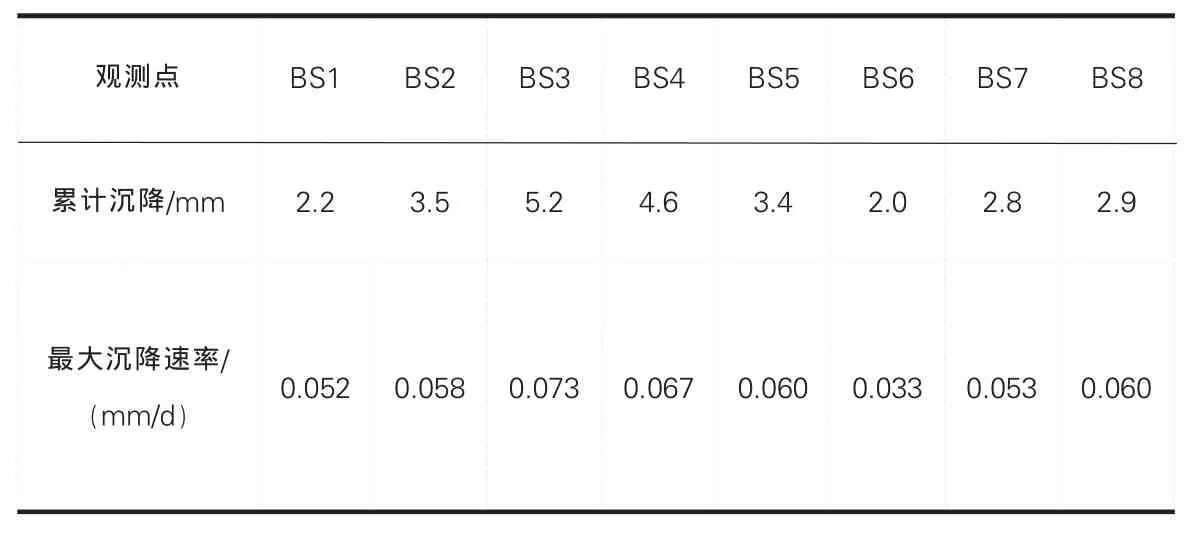

根据《建筑地基基础设计规范》(GB 50007-2002)表5.3.4要求:累计沉降≦400mm;差异沉降﹤0.03I(I为相邻桩基的中心距离)。从表3可以看出,本工程的累计沉降以及相邻桩之间的差异沉降均满足规范的要求。

另外从图3、图4也可看出,该公寓楼建筑在主体荷载基本到位的情况下,沉降速度和累计沉降已经趋于稳定。并且考虑

表3 沉降量与沉降速率最大值

图3 累计沉降最大点(BS3)沉降曲线

到本工程的地质条件,以及预制桩承载力的时间效应,预应力管桩在沉桩后,随着时间的增长,其承载力都会有较大幅度的提高,所以可认定本工程对管桩的施工与处理效果是比较理想的。

6 结语

综上所述,由于管桩属于预制桩,有较强的挤土效应。桩基施工时应严格按照建筑桩基规范要求的打桩顺序并限定桩机行走路线,有条件时可在桩机下加垫钢板,以减小成桩效应和桩机行走对管桩的影响。

当管桩施工出现问题时,需要理论结合实际进行分析处理。可采用低应变检测法,方便快捷地检测出管桩的完整性程度,且较精确地给出具体的破损位置,为分析出现问题的原因作出有针对性且切实可行的处理方案提供了依据。

[1]JGJ106-2003,建筑基桩检测技术规范[S].

[2]GB 50007-2002,建筑地基基础设计规范[S].