汽车配件供应链库存分析及需求预测实例

2011-05-09张相群杨明光上汽通用五菱汽车股份有限公司广西柳州545007

张相群,杨明光(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

随着这几年汽车市场的高速发展,国内各种车型市场保有总量已经超过9千万辆,售后服务已经成为各汽车品牌竞争的焦点。而配件供应是汽车售后服务的基础工作。配件需求预测又是整个汽车配件供应链中的一个关键环节。预测工作的准确性直接关系到配件供应的满足率和配件销售量,影响到客户满意度及企业的运作成本和效益。本文以配件安全库存为出发点,采用加权移动平均法进行分析,以历史销售数据为基础,对仓库配件进行全面的分类,找出不同类型配件的预测模型,对实际的配件需求预测工作起到一定的指导作用。

1 汽车配件安全库存

在很多情况下,整车企业的配件总库有一定量的库存是非常必要的。因此了解不同的库存策略所负担的不同功能是非常重要的,可以帮助我们以最合理的库存方式最大程度地满足各类客户对配件的需求。库存根据其功能可分为以下三种类型:

(1)预期库存。为了应付未来的事件,如新车型上市、大量的季节性需求、一些特殊的促销活动等。为了刺激配件市场需求,实现配件销售指标,常常发布一些促销活动,售后配件部门就要增加储备来应对未来增长的需求。但由于预期配件销售量的不确定性,使得部分配件在促销期过后会有剩余或积压。

(2)波动库存—安全库存。是为弥补不能准确预期未来的配件销售或生产延误而准备的储备或安全库存。这是为了满足市场需求在某个阶段突然增加,或在配件供应商供货不稳定时不致于中断配件的供应。需求预测的结果与实际需求发生偏差是在所难免的,关键是如何及时减小和弥补偏差。建立安全库存是弥补偏差的重要手段。相对于汽车零配件分销企业而言,其经营的零配件种类成千上万,相同种类的不同配件号也有很多个。对于如此巨大的配件库,如果每一种零件都需要放安全库存,那么配件的库存量是无法估计的。我们应该选择哪些零件来存放安全库存,又如何来确定合理的安全库存?这是我们要研究的内容。

(3)在途库存。由于供应链各配送环节处于不同地点而产生的库存。配件库存管理目标在于进行合理的规划,使得各种配件的中转库存尽量少,以及各种配件停留的时间尽可能短,但不能取消在途库存[1]。

显然,制定合理的安全库存是配件管理策略的一个重要的内容。首先我们要理解以下的几个概念:

销售量——指每周或者每月卖多少个。例如:上周某个品种车型减震器卖了10个

销售频次——每周或每月卖了多少次。例如:上周某品种车型左减震器共卖了5次

订货周期——间隔多久订一次货。例如:配件总库每周五出某地分销中心订单,则订货周期是一周

交货前置期——从下订单到收货要多久。例如:本周四下订单,下周四收到货则交货前置期是一周

库存周/月数——现有库存A价(成本)是平均每周/月销货成本的几倍。例如:库存(A价):40万,平均每月卖10万(A价),则库存4个月

呆滞配件——最近24个月内没有卖过的品项。(最近6个月内没卖过的品项,要每月列出观察品项表)

最高库存(目标库存)——配件中心设定的某品项的最高库存量,例如某减振器每周卖10个,设定最高库存50个,不得超过量

最低库存(安全库存)——配件中心根据各种配件波动情况设定的该品项最低库存。例如(接上例)设定某减振器最低库存20个

再订购点ROP——为确保库存在最高/最低之间,当库存将至多少时,需要再下计划订购。例如:(接上例)再订购点为40个

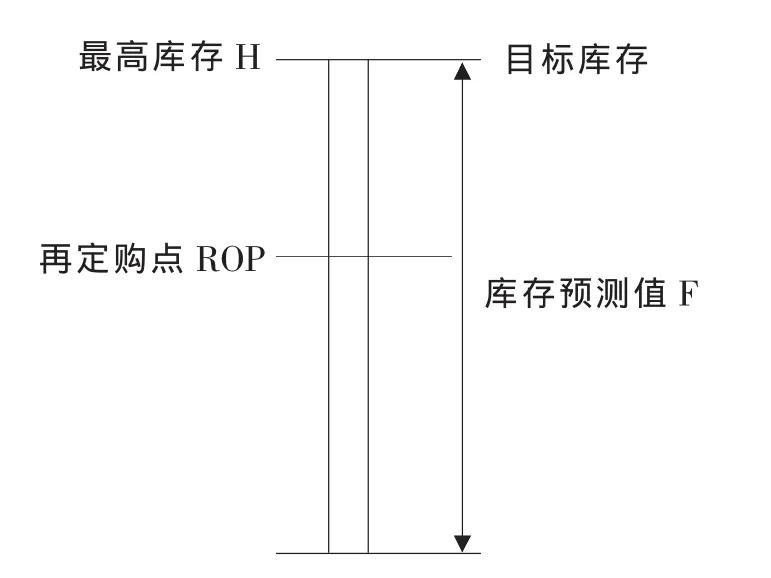

最高库存、再订购点、安全库存等关系如图1所示。

图1 最高库存H(即目标库存)与再订购点ROP及库存预测值F及安全库存S的关系图

需求预测的结果与实际需求发生偏差是在所难免的,关键是如何及时减小和弥补偏差。建立安全库存是弥补偏差的重要手段。首先应确定预测值偏差的大小和范围,然后根据偏差大小制定安全库存水平。预测值的偏差是指:实际值与预测值之间的差,常用平均绝对偏差法来计算安全库存[2]。

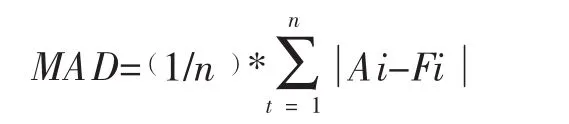

平均绝对偏差的计算公式为:

式中,MAD——平均绝对偏差,Ai——i时段的实际需求值,Fi——-i时段需求的预测值,n——预测时所选统计数据的区间。

由标准偏差和可信度可以确定预测偏差范围,因此根据库存服务水平,即配件供应的可靠度以及需求预测的标准偏差,就可决定安全库存量。而服务水平的高低,应根据配件单位服务水平指标、市场地位以及企业本身的经济实力来确定。

配件库存分为周转库存和安全库存两部分,需求预测结果也分为两部分,一部分为预测值Fi,另一部分为要保障供应的预测偏差范围(K倍MADi),因此建立库存,可将预测期望值作为周转库存,将要保障供应的预测偏差范围(K倍MAD),作为安全库存,即:S=K·MAD,其中K称为安全因子。根据正态分布规律及其上分位点对应的概率函数,当库存量为预测值+K倍平均绝对偏差时,其满足需求的概率见[3]。

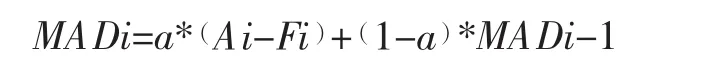

MADi的大小影响安全库存的大小。MADi的大小取决于预测的准确程度,当订货周期一定时,预测的准确度越高,库存量越低。另一方面,由于MADi只能事后获得,当MADi较小或变动较小时。通常MADi用MADi-1的值代替。若MADi变动较大,为进一步减少误差,可利用指数平滑法对MADi进行预测:

式中,MADi——i时期MAD的预测值,a——平滑指数,通常取0.1~0.5。

表1 安全因子与满足实际需求概率的关系

当MAD确定后,安全库存的高低关键取决于如何确定安全因子K。K的取值要考虑企业配件的管理目标和该配件的可得性,不同企业,不同配件,其需求被满足的程度不同,库存配件管理分类不同,选取的K值也不一致。按使用不同配件的特点,低值易损件和保养维护件(A类配件中的快流件机滤、油品等)K值一般取2.0~3.0,修理常用件及肇事车辆修理用件(前照灯/减振器、保险杠等)K值一般取1.6~2.5、功能件及基础件(气缸盖、曲轴、ECU模块等)K值一般取1.1~1.5。

2 配件需求预测模型及实例

汽车维修用配件品种型号很多,公司配件库仓库现有15 000多个配件品种,对所有配件按配件号建立不同的预测模型既不现实,也不实用。一方面,需求量小、单价低的配件,花费很大精力建立的模型的预测效果可能不一定理想,甚至误差较大无法采用。从另一个角度说,对所有配件采用同一种监管力度,显然也是不合理的。所以,根据ABC库存管理理念,按配件销售量(或销售频次)进行综合分类,确定配件监管力度[4]。在微型汽车配件库存中,销量最大配件的是单价介于10~200元之间的,销售额最高配件的单价介于150~400元之间,而单价介于300~2 000元之间的配件又是对库存保有成本影响最大。因此,对配件预测模型进行分类,以便投入相应的管理精力,实现配件库存的优化管理。

销售预测编制又可分为中长期预测、短期预测,预测是对未来产品需求的一种估计,时间越远,预测的准确性越低,而越接近现在的情况,就会做得越准确。因此可以在中长期预测的基础上展开短期预测,进一步提高预测的准确性。目前,一般常用的预测方法主要有移动平均法、指数平滑法、回归分析法等[3]。

(1)保养件预测模型及实例

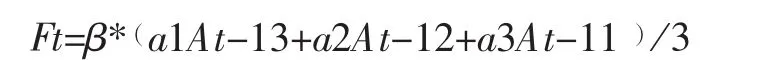

对于保养用配件空滤芯及机油滤清器等而言,其需求量大、更换周期短且更换周期规律性强,每月销量在5千件以上,这些配件能否满足需求对修理企业信誉影响很大,应单独建立预测模型。采用加权移动平均法预测模型(同时必须考虑该配件用于的车型月度增长):

其中,Ft——t时段需求的预测值,At——t时段的实际需求数据值,αi——t-i时段的需求数据的权重值,取n=6,a1=0.3,a2=0.3,a3=0.2,a4=0.2,a5=0.1,a6=0.1,时段长为一个月。

β为增长系数,下月销车计划与本月销量的比值。

这类配件是留住客户的配件,是提升汽车售后服务质量和服务水平的关键件,安全库存取K=3.0。

并且其MAD变动较小,因此其配件安全库存为:S=3*MADi≈3*MADi-1

配件订货处理和采购及运输时间为30天,配件前置期用量为:

前置期用量=订货前置期×当月预测量(件/天)=30×平均需求(件/天)

配件订货量=配件需求预测值+安全库存+前置期用量-现有实际库存=配件目标库存+前置期用量-订货时实际库存

实际订货量还应根据最小包装的配件数量,合理取整,确保不出现散包装现象,机油滤清器实销结果和预测对比表如表2所示。

(2)易损件预测模型及实例

在常用维护、修理配件如火花塞、高压线、减振器等,每月需求频次在8~16次以上,销售量在1 000件以上,建立需求预测模型对库存影响较大,应建立需求预测模型。虽然其需求量大小不太相同,价格高低不一,但其需求特点基本相似;更换周期较长,一般在10个订货周期以上,在每一时段基本都有一定的需求频率发生,需求是连续的,最近时段数据比早时段的数据对预测值影响更大。因此,这类配件采用加权移动平均法预测模型(同时考虑该配件用于的车型月度增长):

其中,Ft——t时段需求的预测值,At——t时段的实际需求数据值,αi——t-i时段的需求数据的权重值,取n=5,α1=0.3,α2=0.2,α3=0.2,α4=0.2,α5=0.1,时段长为一个月。

β为增长系数,下月销车计划与本月销量的比值。

表2 机油滤清器结果和销量预测对比表

其配件安全库存为:S=K·MADi≈K·MADi-1…

常用维修类配件也是培养客户忠诚度的配件,应避免缺件,服务水平要保持很高,这类配件K值取2.6左右。

并且其MADi变动较小,因此其配件安全库存为:S=2.6*MADi-1

配件订货处理和采购及运输时间为30天,配件前置期用量为:

前置期用量=订货前置期×当月预测量(件/天)=30×平均需求(件/天)

配件订货量=配件需求预测值+安全库存+前置期用量-现有实际库存=配件目标库存+前置期用量-订货时实际库存

减振器6~11月销量预测及订购量分析如表3所示:

表3 减振器结果和销量预测对比表

安全库存K值取2.6,该配件满足需求概率为95%左右,安全库存393件比绝对偏差659件还少,这种情况该月份有可能会出现暂时的缺货。

(3)需求呈季节性波动的配件

对于一部分维修用配件,其需求呈现季节性变化,如:冷却、空调系统维修用配件,这些配件分为两种情况,一种是配件需求呈间断性,到一定季节时有需求,到一定季节时需求很少,这类配件有:空调皮带、空调制冷管、干燥罐、空调压缩机及其电磁离合器、暖风阀等;另一种配件的需求呈连续性变化,但是需求量高低呈季节性变化,这类配件有:防冻冷却液、水泵、暖风机、蓄电池、起动机等。对于前一种配件建立预测模型实用性较差,一般按上一年度该配件的同一时段销售量的120%~150%订货,然后根据第一个订货周期配件销售情况,及时修正下一个订货周期的订货量,到销售季节的最后一个订货周期时,应适当减少库存安全储备[2]。对于后一种配件,可采用移动平均法加修正系数的方法进行预测,每月为一个预测时段,采样区间一般为上年同一时段前后共3个月移动平均值,即n=3,其预测模型为:

取a1=0.3,a2=0.5,a3=0.2

其中,Ft——t时段需求的预测值;At——t时段的实际需求数据值:β——第i月配件需求增长系数,是需求季节性变化的配件上月销售额与平均每月销售额之比,参照上年度销售情况求出,也可根据配件销售、管理人员意见综合确定;该类配件需求的增长系数一般在0.8~1.6之间,在此例取K=1.2,安全库存S=2.5*MADi,如下表。

配件订货量=配件需求预测值+安全库存+前置期用量-现有实际库存=配件目标库存+前置期用量-订货时实际库存

防冻冷却液8~12月销量预测及订购量分析如表4所示:

表4 防冻冷却液结果和销量预测对比表

另外,对于不用预测模型预测的配件,根据配件价格的高低,以订货周期内的平均需求作参考,进行适量订货。这种库存管理水平的高低,与配件需求计划人员素质高低有直接关系,需要听取配件经理、配件订货员、库存管理员、以及维修技术人员多方面意见,进行归纳总结,形成合理订货方案[2]。

3 结束语

配件安全库存与配件短缺之间存在一定的正态分布关系,而汽车产品的市场生命周期也必须放入预测模型中加以考虑。在车型市场导入期,由于各种不确定的因素很多,配件的实际需求与市场定价、销售渠道的数量、用户的增长率及配件的质量状况都有很大的关系,波动系数要适当取较大的值,而在车型的衰退期,波动系数的取值要考虑适当减小。

[1]杨振华.基于供应链需求预测的安全库存优化研究[D].天津:天津大学(硕士学位论文),2008.

[2]王俊昌.汽车维修企业配件库存优化策略研究[D].北京:中国农业大学(硕士学位论文),2006.

[3]陈荣秋,马士华.生产与运作管理[M].北京:高等教育出版社,2005:236-259.

[4]曲苗苗.可信性理论及其在安全库存方面的初步研究[D].北京:北京邮电大学(硕士学位论文),2008.

[5]胡启军,尹迪.基于ABC分类的备件多阶段多类别分类法[J].物流技术,2009,28(11):246-248.