大口径圆管长距离穿越既有线关键技术探讨

2011-05-08洪汉麟

洪汉麟

(南昌铁路局 九江桥工段,江西 九江 332000)

随着我国铁路与公路的跨越式发展,地方区域性的建设也随之加速,尤其是市政给排水、石化、通讯、电力等行业也不断扩展投入,大量的管线需穿越铁路与公路的既有路基,特别是近两年,西气东输、北气东输的天然气管道大量穿越铁路既有干线的区间与站场,需要在这些穿越路基管线外增设钢筋混凝土圆管作护套管。这些圆管顶进工程大部分都是比较成功的,但也出现了不少问题,有的圆管不能顶进到位或者顶进中出现左右方向、高低水平偏移,管口脱节漏水,管口破裂,路基下陷等质量和安全问题。下面就如何防止这类问题发生,进行相关技术探讨。

1 顶管工程施工的特点

在20世纪80年代之前,铁路既有线顶管施工大部分采用直径1.2 m以下的圆管。随着国民经济的发展,建设规模不断扩大,需要穿越铁路干线路基的圆管口径越来越大,从1.5 m到2.0 m直径的圆管比较多,目前,研究大口径圆管的顶进施工成为当务之急。另外,过去顶管都在既有线的区间单线居多,现在的顶管施工都是在区间双线、四线,有的在站场,所以,要面对的是长距离的圆管顶进。现在铁路干线的行车速度都在120 km/h以上,慢行都要在45 km/h以上,所以,更要研究在高速运输状况下的圆管顶进施工技术。

2 圆管顶进关键技术

圆管顶进是在不破坏路基的土体,将圆管顶进穿越既有线的路基。第一,顶进施工要确保行车线路安全,轨道的方向、水平变化不超标,列车能正常运行。第二,顶进施工中要确保有足够的顶力,承受顶力的后背墙不出现失稳,确保顶进过程正常顺利。第三,顶进施工中要确保管子的方向、水平偏移不超标,顶进到位的管子能正常使用。所以,圆管顶进要达到以上效果,就要充分发挥路基土在顶进中能形成卸力拱的特点。一般圆管顶部覆盖土层较厚(H>5a1),土质坚硬(fkp>8)时,作用于涵管上部竖直土压可按卸力拱(见图1)计算。如果不能形成卸力拱,路基就可能出现下沉甚至坍陷现象。图1中,H为管顶以上覆土厚度(m);fkp为土体密实系数;2a为管外径(m);2a1为卸力拱长径(m);h1为卸力拱高度(m);h′为卸力拱与夹角垂线交点高度(m);h为圆管外半径(m),h=a;hx为卸力拱任意点高度(m);θ=45°-φ/2,φ为土体摩擦角。

图1 卸力拱示意

3 圆管顶进中主要受力计算

圆管顶进工程设计时需要进行各种计算。其中,有圆管的设计计算,线路架空的设计计算,盾构设备的设计计算,最大顶力的设计计算,后背墙的设计计算等。考虑到圆管和盾构设备都有定型产品,线路架空是采取保护性的架空,在这里主要考虑最大顶力和后背墙的设计计算。

3.1 顶管的最大顶力设计计算

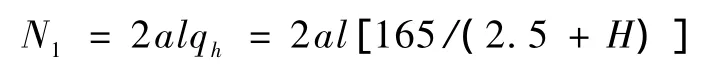

由于顶管一般都在覆土较厚的路基土体内顶进施工,所以,要考虑管顶线路上部活载、线路与加固材料荷载、管子上部土体荷载、管子本身重量所产生的摩阻力。因此,克服以上摩阻力需最大顶力P为

式中,P为设计最大顶力(kN);K为系数,一般取1.2;N1为线路上部活载(kN);N2为覆土上部线路与加固材料重量(kN);N3为管子上部覆土重量(kN);N4为管子本身重量(kN);f为管子与土体的摩阻系数,无试验资料时,可取0.7~0.8。

式中,填土厚度H≥1 m(从轨底算起)时,不计列车竖向动力作用;l为顶管覆土长度(m);qh为竖向压力(kPa)。

式中,A为行车轨重量(kN);B为行车轨枕重量(kN);C为加固线路纵梁重量(kN);D为加固线路横梁重量(kN)。

卸力拱的管顶土体重量为

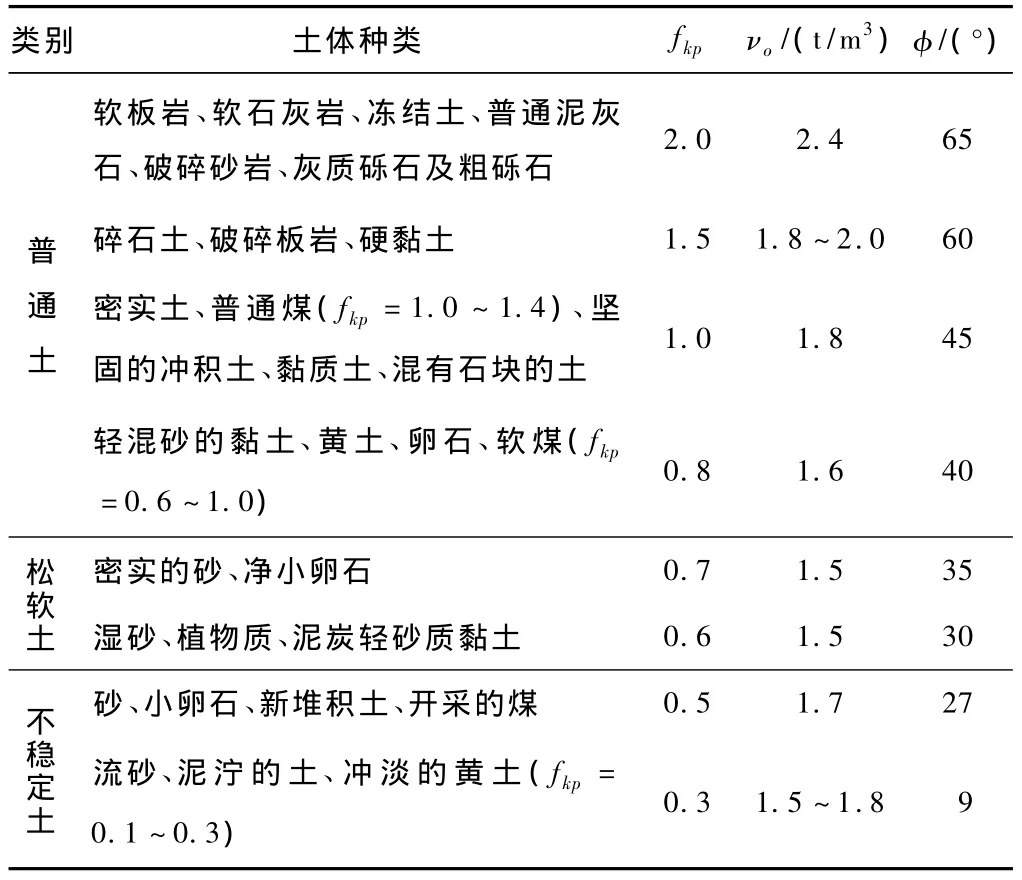

式中,νo为土体的重度(kN/m3);而 a1=a+htanθ=a+htan(45°- φ/2),h=a,h1=a1/fkp;φ,νo,fkp可查土体系数表取得(见表1)。

当管顶土质松软、不稳定及覆土薄时的土体重量为

表1 土体系数表

式中,ν1为钢筋混凝土的重度(kN/m3)。

为了简化计算,也可采用以下经验公式来求最大设计顶力P

式中,n为土质系数,其中,江西、安徽境内的黏性土为1.5~1.8,含水的淤泥与流沙为2.3~2.6;G为管子的单重(kN/m)。

3.2 后背墙抵抗阻力的计算

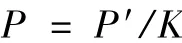

在铁路工务技术手册《桥涵》中介绍,后背墙的被动土压力就是顶进的抗力。

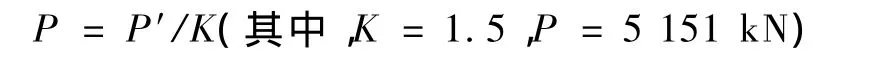

式中,P′为后背墙的极限抗力(kN),按被动土压力计算而得;K为系数,一般取1.2~1.5。

在这里P′如果按被动土压力来计算的话,采用朗肯土压力理论,其基本假设条件是挡土墙墙背竖直、光滑,墙后填土面水平,而实际施工中,墙后填土大部分是一个斜面并高出水平面,与假设条件不符。如采用库仑土压力理论,其基本假设条件是墙后土体是均质的无黏性土(c=0);挡土墙产生主动或被动土压力时,墙后填土形成滑动土楔,其破裂面为通过墙踵平面;滑动楔体为刚性,本身无变形。而实际施工中,墙后土体经常是黏性土(c≠0),并且滑动楔体不是刚性的,而是有变形的。从以往的每次顶进施工中所出现的情况来看,后背墙承受油顶的推力时,它会出现变形,尤其是利用原状土体,如顶力过大时,会将后背墙后的土体推动,向土体的临空面,即向后、向上的一个圆弧面滑动。所以,笔者认为,用后背墙验算它的抗剪强度更为合理。而抗剪强度公式为 τf=c+σtanφ,σ为剪切面上的法向应力;c为土的黏聚力;φ为土体内摩擦角。

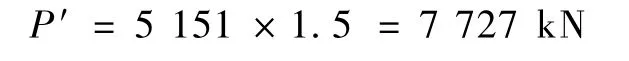

一般情况下,后背墙抗力RC的经验公式为

式中,Kx为后背墙的土抗系数,当管顶覆土浅时,Kx=0.85,管顶覆土深时,Kx=0.5h/H+1;B为后背墙宽度(m);H背为后背墙高度(m);h背为后背墙顶至地面的高度(m)。

3.3 压润滑浆后的摩阻力计算

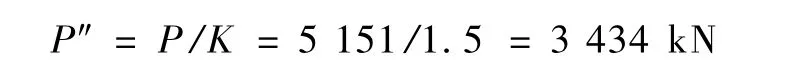

为了减小顶管中的摩阻力,顶管可用压润滑浆,管子外壁注浆后,可减阻30% ~40%,压浆后的顶力 P″为

式中,P″为压浆后的顶力(kN);K为系数,一般取1.4~1.5。

4 顶管工程实例

2009年在西气东输工程中有一天然气管道要穿越一处站线,需要在天然气管道外增设一根内径1.5 m的钢筋混凝土圆管。这个圆管采用顶进方法穿越四股道下的高路基,顶进距离l=64 m,从线路轨底至圆管顶部有厚H=13 m的覆土。所以,顶进中没有采用保护性线路架空,而是安排一个班组人员24 h专门观察和养护该地段的线路。

刚开始,由于施工队伍没有估计到该项工程的难度,所以,在顶进施工中,只制作了一个简单的枕木与片石堆码成的后背墙。顶进距离长达l=64 m,这么长距离顶进又没采用中继法施工。顶进到34 m时,用2台1 000 kN和1台2 000 kN的油顶,压力才25.5 MPa就把后背墙挤垮,不得不重新浇灌混凝土后背墙,并在浇灌混凝土之前还打入8根12.5 m(L轨)长的钢轨至土中(见图2)。

图2 后背墙的施工

之后用2台2 000 kN的油顶,压力到22 MPa就能顶动,并继续顶进。当顶到38 m时,压力达到26 MPa,后采用压润滑浆液,油顶的压力下降到15 MPa。但是,当顶到60 m时,第一节管口前方出现坍塌,后采用带土强行顶进,混凝土后背墙出现滑动趋势,即在混凝土后背墙上堆码片石压重,最后将圆管顶进到位。由于该顶管采用了盾构设备,所以,圆管顶进到位后方向与水平都能满足施工规范的要求。

根据工程情况,进行了相关受力的验算。首先,对该圆管顶进的摩阻力进行了计算。该工程路基土压实多年,按卸力拱计算,管顶覆土高H=13 m,顶进距离l=64 m,4股道,路基顶部线路长度按 L轨=12.5 m,没有架空线路,管子内径2b=1.5 m,外径2a=1.8 m。

4.1 计算最大顶力P

(50 kg/m(轨)=0.5 kN/m,8根钢轨,每根长 L轨=12.5 m;4股道24根轨枕,单位长度轨枕重1.5 kN/m)

4.2 计算后背墙抗力RC

后背墙极限抗力

按经验公式计算后背墙抗力RC为

式中,Kx=0.5h背/H背+1=1.4(B=5 m,H背=2.5 m,h背=2 m,νo=18 kN/m3,φ =45°)。

RC<P′,不能满足最大抗力需要。

4.3 计算压浆后的顶力P″

而现场实际是当使用压浆后,油顶压力由原来的26 MPa下降到15 MPa,实际可减小摩阻力达到42%。而计算结果为(5 151-3 434)/5 151=33%,说明实际压浆效果比计算结果偏于安全。但是,一旦顶进停止的时间较长后再启动时,这时要克服静止摩阻力,顶进阻力就会更大,将达到压浆前的阻力。

从这个工程看,后背墙的抗力要满足长距离顶管比较困难,所以,在长距离顶管时采用中继法将更加合理。同时,采用压浆来减小摩阻力,也可以起到比较明显的效果。

[1]王铁行.土力学地基基础[M].北京:中国电力出版社,2009.

[2]中国非开挖技术协会.顶管施工技术及验收规范[S].北京:人民交通出版社,2007.

[3]铁道部工务局.铁路工务技术手册《桥涵》[M].北京:中国铁道出版社,1992.

[4]中华人民共和国铁道部.铁路桥涵设计基本规范[S].北京:中国铁道出版社,2005.