高压变频器在锅炉引风机上的应用

2011-05-07陈文刚

陈文刚

山东电力工程咨询院有限公司 山东 济南 250100

0 引言

山东某电厂锅炉引风机变频改造前由Y800-2-B型高压异步电动机驱动,额定电压6kV,额定容量1400 kW。炉膛负压的调节方式为当电机以恒速 (740 r/m)运行时通过操纵引风机进口导向挡板,以改变其开度,达到调节引风量稳定锅炉燃烧的目的。风机风量完全依靠挡风板来调节,风量减少但阻力增加,便会造成大量的能源浪费,尤其低负荷运行时损失更为严重。另外挡板在调节过程中线性度差,反应较迟钝,易使炉膛负压大幅波动。炉膛负压过大,会使漏风加大;负压过小,则高温烟气及烟灰就要向外冒,不但污染环境,还可能造成人身事故。为了节能降耗、改善引风机的运行状况,电厂先后对#1、2锅炉的引风机进行了变频改造。

1 完美无谐波变频器的基本构成及性能介绍

1.1 系统构成

完美无谐波变频器主要由进线隔离变压器、功率单元、控制系统和人机界面系统构成。下面我们主要介绍一下功率单元回路:

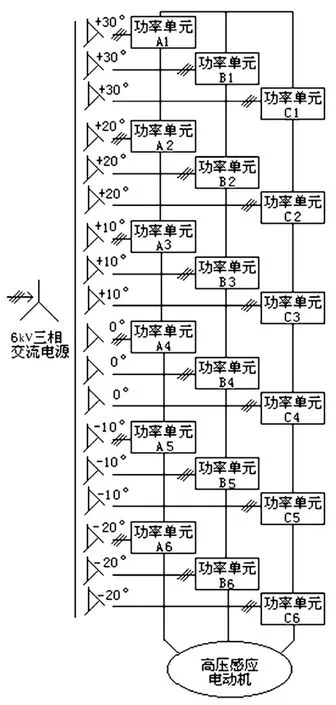

由于采用了多重化技术从根本上解决了一般6脉冲和12脉冲变频器所产生的谐波问题,可实现完美无谐波变频。如图1,给出了6.6kV完美无谐波变频器的主电路联结图。

电动机的每相由六个低压PWM功率单元串联进行驱动,串联方式采用星型接法,中线浮空。每个单元由隔离变压器的隔离次级线圈供电,用高速微处理器实现控制和以光导纤维隔离驱动。十八个次级线圈的额定电压均为630V AC,功率为总功率的十八分之一。变频器在全压输出时保证功率单元与其次级以及对地相互绝缘。采用功率单元串联,而不是用传统的器件串联来实现高压输出,所以不存在器件均压的问题。每个功率单元承受全部的输出电流,但仅承受1/6的输出相电压和1/18的输出功率。

为功率单元提供电源的变压器次级线圈在绕制时相互间产生一定的相位差。(变压器相移=60°/每相单元数6为10°)这消除了大部分由每个功率单元引起的谐波电流,所以初级电流近似为正弦波,因而功率因数能保持较高,满载时典型为95%。由于IGBT驱动功率很低,且不必采用均压电路、吸收电路和输出滤波器,可使变频器的效率高达96%以上。

图1 主电路联结

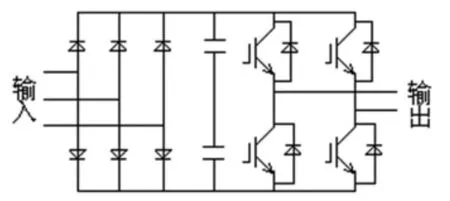

图2 功率单元主电路

每个功率单元都是一个标准的PWM (脉宽调制)静态变频器,输入电源为三相电压630V AC,频率为50Hz,输出单相变压(最高630V AC)、变频(最高120Hz)电源。功率单元主电路见图2。由630V AC次级馈电的三相二级管整流器将电容器充电至900V DC,该电压提供给由IGBT组成的单相H桥式逆变电路。在任意时刻每个功率单元仅有三种可能输出电压:±900V和0V。每相由6个功率单元串联时,可提供13个电压等级的相电压,(±5.4kV、±4.5kV、±3.6kV、±2.7kV、±1.8kV、±0.9kV和0 V)使得变频器能产生非常接近正弦波的输出波形。

1.2 系统特性

完美无谐波交流变频器将工频电源变换为变频、变压电源提供给电动机从而改变电动机速度,这种变换是电子式的,无任何机械调节部分。与其他变频器相比具有如下主要优点:

1)纯净输入特性:该变频器符合最严格的电压、电流谐波畸变标准IEEE 5191992的要求,即使在输入电源容量小于变频器额定容量时也能满足。对工厂配电系统不产生明显谐波畸变,无需电源滤波器。对敏感设备无干扰或使功率因数补偿电容器产生谐振问题。

2)高功率因数:功率因数衡量向负载提供实际功率的电流分量,产生几乎完美的正弦波电流,使得在整个调速范围无须使用外部功率因数补偿电容即可使功率因数达95%以上。

3)几乎完美的正弦波输出:变频器不仅消除了有害的输出谐波引起的电机发热问题,即使在低速范围引发的转矩脉动也被消除,因此降低了机械设备的应力,共模电压和dv/dt产生的应力也减至最小。

2 变频器在引风机调速运行中的节能效果

2.1 间接经济效益

1)软启动:引风机变频器改造后可以实现软启动,能够有效地减小电动机启动时的启动电流,大大缩短启动电流对电动机的冲击时间,减小启动电流对厂用电源的影响;另外还能减轻传动系统的启动冲击,消除电机启动时产生的振动,从而达到节约电能并延长电动机的工作寿命的效果。

2)调节特性:引风机变频器改造后炉膛负压的调节方式为,将原有的风门挡板开至最大,通过变频器调节引风机电机的转速即直接调节引风量来实现锅炉负压自动调节控制,能够更好地满足生产要求,又达到了节电和节省燃料的目的。与通过改变引风机进口导向挡板来调节炉膛负压相比,变频调节线性度好,调节灵敏,调节过程中炉膛负压变化平稳;避免了挡板调节过程中存在滞后,线性度差,造成炉膛负压波动较大的不利局面。变频调速使风机运行中的转速下降,减轻了风机高速运转下飞灰对风机叶片的磨损,延长风机叶片、轴瓦等使用寿命,并降低了风机的维护工作量及维护费用。

2.2 直接经济效益

锅炉引风机改变频器运行后,不但实现了软启动,使引风量的调节更加快捷、平稳,直接经济效益更加显著。下面通过两种不同的方法对节能效益进行分析。

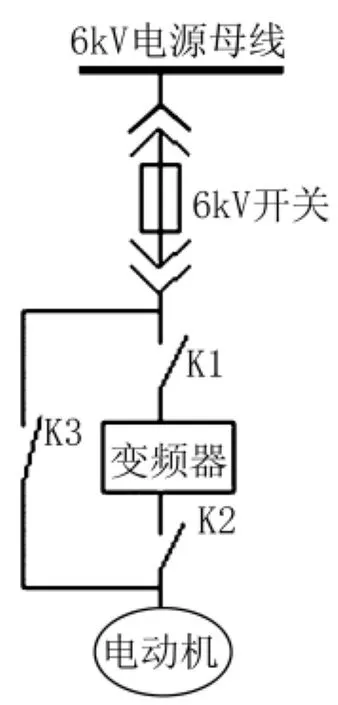

1)计算法

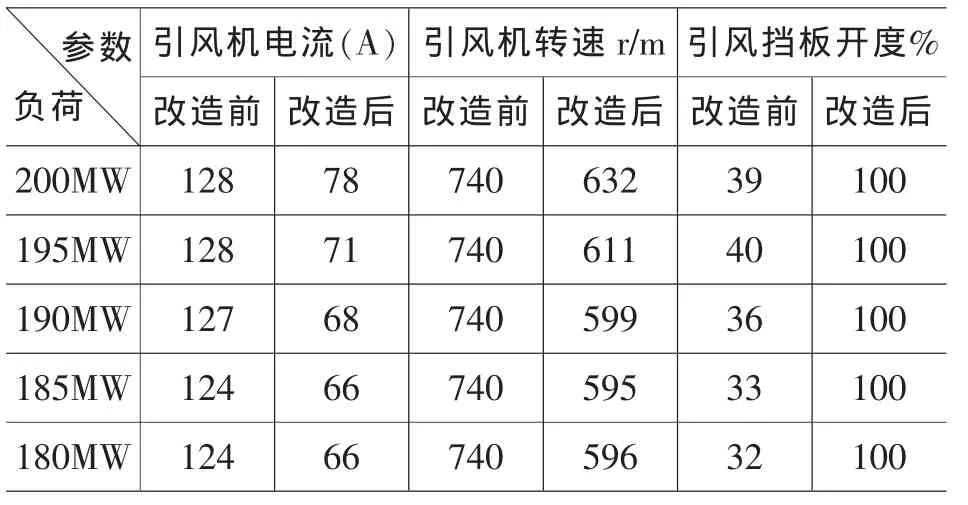

#1炉引风机在变频改造前后各运行参数情况如表1所示。为了便于比较,表1中所示各参数是锅炉在不同负荷下甲乙两台引风机各参数的平均值,当然由于煤质、天气情况等方面的原因上述各参数会略有改变。由引风机电机电流不难看出引风机改变频调速后节能效果显著,由于该电厂两台机组全年负荷率较高,下面以190MW负荷时的引风机电机电流为例计算节能情况(引风机改变频前电机的功率因数按0.85计算,改变频后的功率因数按0.95计算)。

表1 #1炉引风机在变频改造前后各运行参数比较表

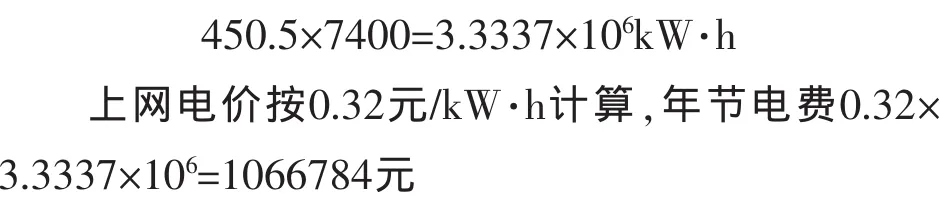

每小时节电量1.732×6000×(127×0.85-68×0.95)÷1000=450.5 kW·h

引风机每年按运行7400小时计算,在理想情况下,每台引风机可年节电量

2)试验法

通过表2、表3电能表计量引风机变频改造前后的用电量、用电率,对节能情况进行比较。

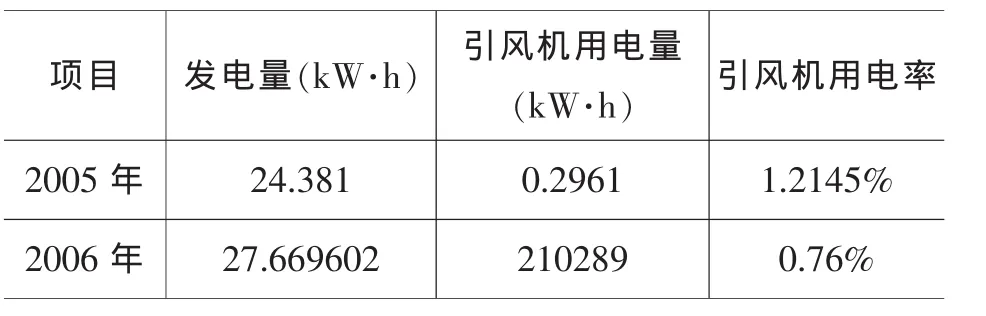

年节电量计算:

以#2机组引风机变频改造前后引风机用电率的差值作为节电率,#2机组的年发电量按14亿kW·h计算,每台引风机年节电量为

表2 改造前后#2机组发电量及引风机用电量情况统计表(单位:106kW·h)

表3 改造前后#2机组发电量及引风机用电率对比

由上述分析知:改变频运行后每台引风机年节电费均在百万元左右,虽然两种方法均有其片面性,不十分准确,但引风机改变频运行后的节能效果是显著的。如考虑到夏季由于天气炎热,在相同的机组负荷情况下,锅炉为满足氧量的需求,送风机及引风机的出力基本达到最大,此时引风机改变频后的节能要少些等特殊情况,估计每台引风机改变频运行后的年节电费也在80万元以上。

3 变频器运行中存在的问题和措施

3.1 运行中存在的问题

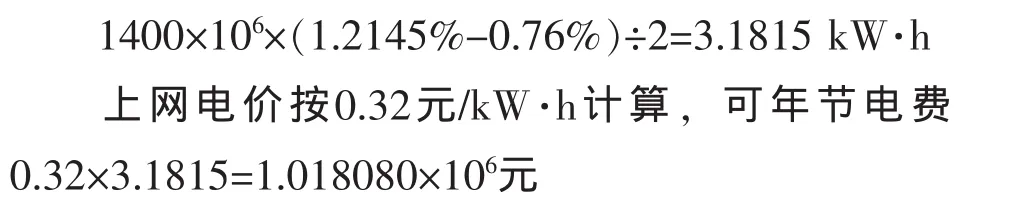

风机变频改造后调速性能和节能效果显著,但由于其可靠性稍差,也给我们带来一些不利影响。表4为变频器故障引起的锅炉单风机运行情况统计表。

正常运行中机组负荷一般在180MW以上,此时如果因变频器故障造成单风机运行,会使锅炉炉膛负压急剧变化,处理不及时会造成锅炉灭火的严重后果;单风机运行还会引起机组降负荷,规程规定为120 MW,造成负荷损失;另外锅炉为稳定燃烧还会投油稳燃,造成不必要的柴油消耗。引风机掉闸使负荷从180 MW降到120 MW稳定运行调整时间约需2小时,期间投入4只大油枪(1.5 T/h)及4只小油枪(0.5 T/h),烧油约16T。

表4 变频器故障引起的锅炉单风机运行情况统计表

3.2 措施

1)规定每周对变频器冷却风机滤网清扫一次,确保冷却风机运行良好及变频器各单元的温度正常。

2)提高检修工艺水平,利用机组大修、小修对变频器进行检修;利用临修时机对变频器进行检查。

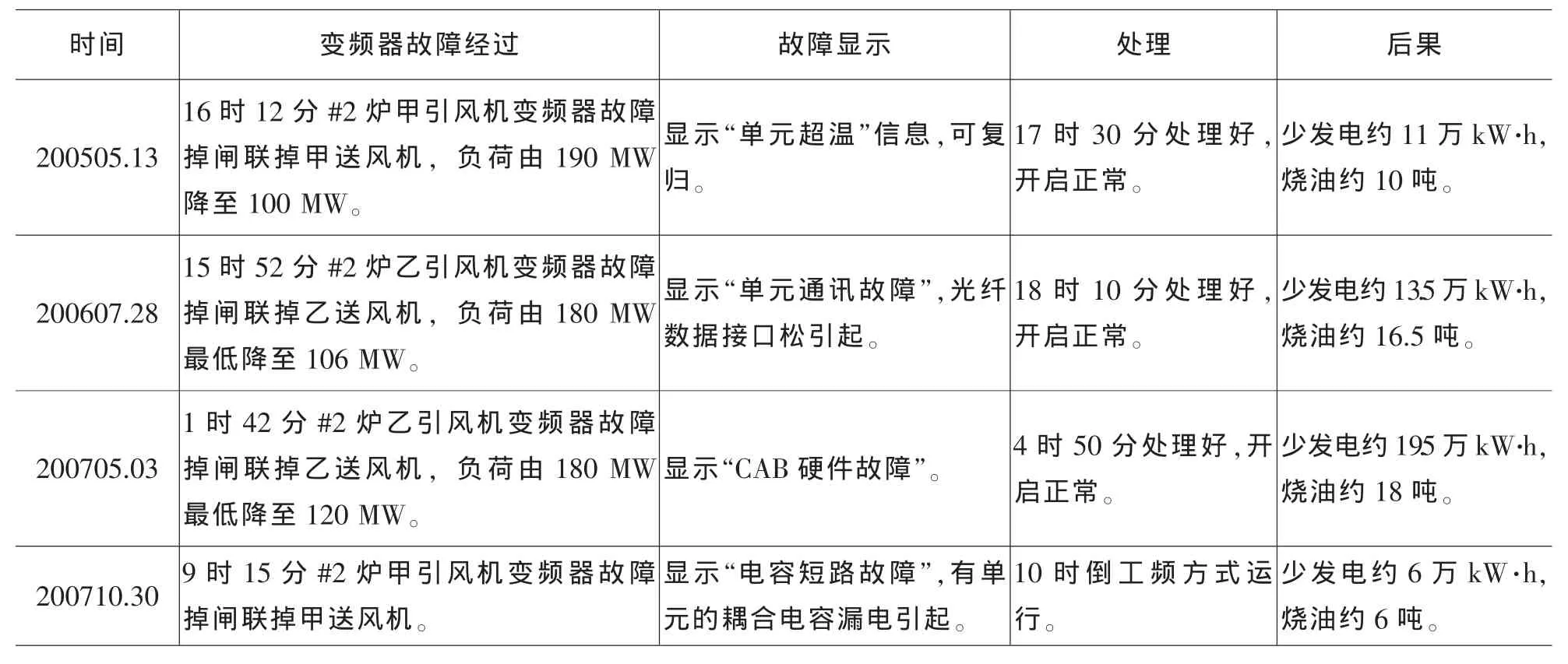

图4 接线图

3)变频器旁路:运行中当变频器故障不能恢复时为了尽量减少单风机运行的时间,我们给变频器加装了旁路回路,电气接线图如图4所示。改造后分变频运行和工频运行两种方式。

变频运行方式:合上电源刀闸K1、K2;检查刀闸K3已拉开;将6kV开关送工作电;锅炉合上6kV开关;启动变频器;电动机变频运行。

变频器故障时改为工频方式:拉开电源刀闸K1、K2;合上刀闸K3;将6kV开关送工作电;锅炉合上6kV开关由6kV电源直接带电动机运行。此时锅炉炉膛负压的调节仍通过调节风机挡板来完成。

4 结束语

锅炉引风机采用变频调速,具有调节特性好,节能降耗等优点,能较好地满足生产要求。由于高压变频器的稳定性和可靠性不是很高,也给电厂的安全生产及经济运行带来一定的负面影响。随着变频器制造技术及工艺的提高,变频器的稳定性会不断提高、价格会大大降低,在节能和调速领域的应用会更加广泛。