抬船浮箱载船下水总纵强度计算分析

2011-05-07邱华海

邱 华 海

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

抬船浮箱载船下水属于机械下水。根据建造工艺要求,船体下水过程分为两大阶段:第一阶段是船舶移位阶段(简称“半船下水”),即下水船舶先在1号船台上建造,除主甲板和上层建筑外的主船体结构搭载完成后,用小车组群承载运到浮箱上,经浮箱起浮移动到2号船台;第二阶段为船舶完整性下水阶段(简称“整船下水”),即在2号船台上船体主结构及大设备如主机、液罐吊装搭载完整后下水。

抬船浮箱载船下水时,被载船体上的载荷通过墩木传递给抬船浮箱。本文针对采用抬船浮箱载船下水方式的22000m3液化气船进行总纵强度计算,该整船驳运下水时,有 60个肋位处布置了墩木;半船驳运下水时,有52个肋位处布置了墩木。图1为在350t横梁上横向布置的墩木。

图1 抬船浮箱载船墩木布置(350t横梁)

1 抬船浮箱载船下水时总纵强度计算

在整个抬船浮箱载船下水过程中浮箱的安全是下水方案成功与否最为关键因素。抬船浮箱载船驳运时总纵强度计算就是为了确保浮箱起浮后其总纵弯矩和箱体梁的挠度在许用范围之内,并为浮箱内压载水的配载提供理论依据。

计算前提条件是将下水船舶(包括横梁及墩木)的重量中心与浮箱的重量中心调至一致,确保浮箱在水中浮起时是正浮状态。通过对浮箱压载水的调节来控制浮箱正浮状态下的总纵弯曲应力及变形情况以及各载船横梁上楞木支反力情况。

抬船浮箱载船下水过程中的浮箱变形及总纵强度计算采用有限元方法进行,计算分析软件采用MSC.PATRAN /NASTRAN。

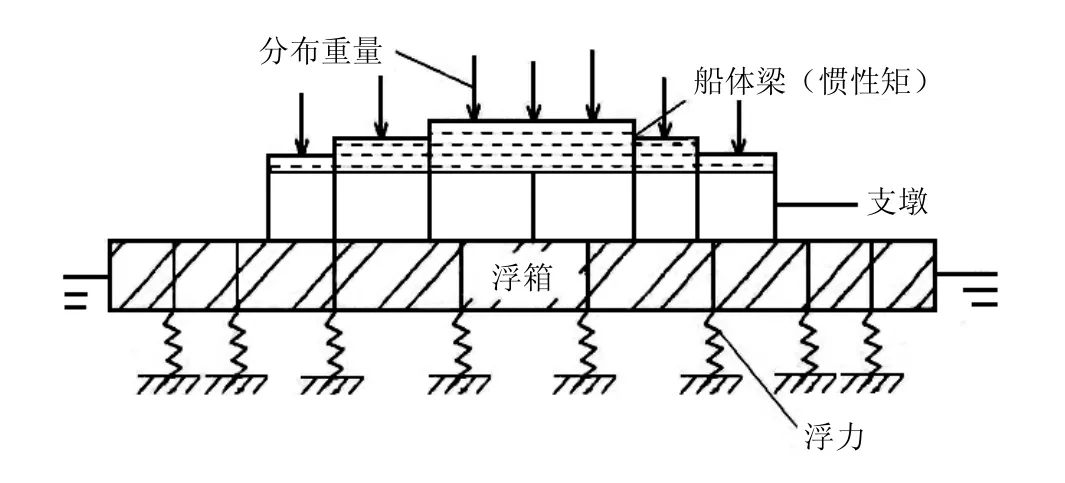

1.1 结构有限元计算模型

根据抬船浮箱载船布置图,将浮箱和下水船简化为弹性基础耦合梁,把浮力的作用等效为弹性基础。下水船舶与浮箱之间的相互作用采用单向受压的弹簧模拟,建立浮箱载船下水的总纵强度计算结构有限元模型,见图2,建模规则[1]有:

图2 浮箱的总纵强度计算模型

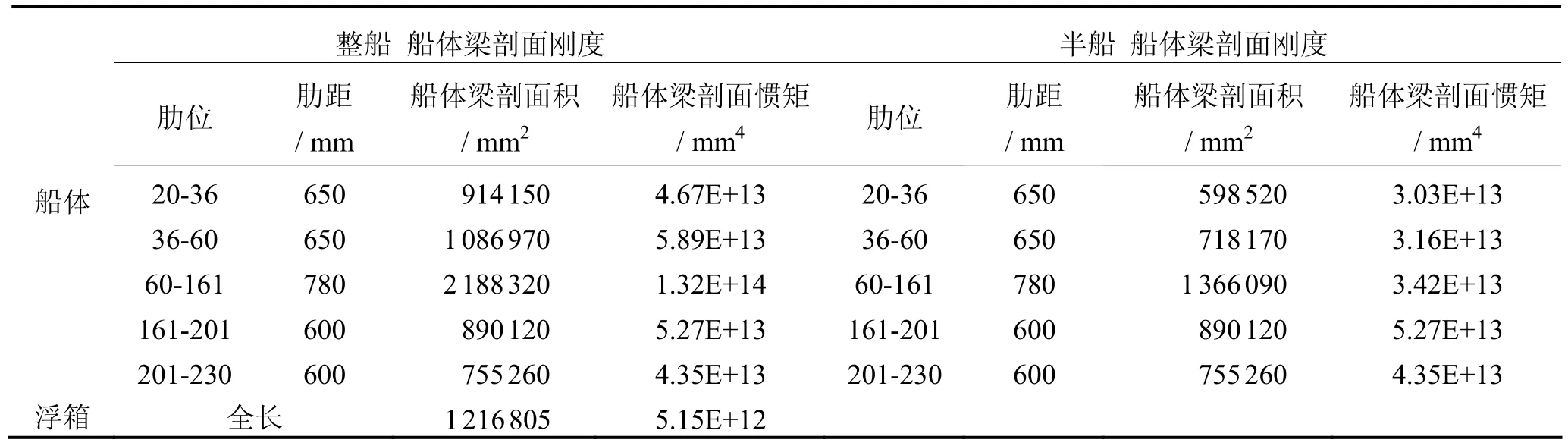

1)下水船船体简化为船体梁来模拟,船体梁纵向弯曲特性将采用若干各不同截面梁来模拟,根据整船与半船结构的不同,它们弯曲特性也不同,见表1。

表1 船体及浮箱的弯曲特性表

2)浮箱用一等截面梁模拟;

3)船与浮箱之间支墩用接触单元来模拟;

4)浮力用一定刚度的线性弹簧来模拟;

5)船体和浮箱重量以及压载水作为外载荷施加到相应有限元模型上。

1.2 载荷

抬船浮箱载船整船和半船驳运下水时,抬船浮箱主要承受整船(或半船)结构重量、横梁重量、墩木重量、抬船浮箱结构重量和静水浮力等载荷。

1.2.1 结构及舾装重量

抬船浮箱载船整船和半船驳运下水时的主要部分重量及重心见表2。

表2 结构重量及重心

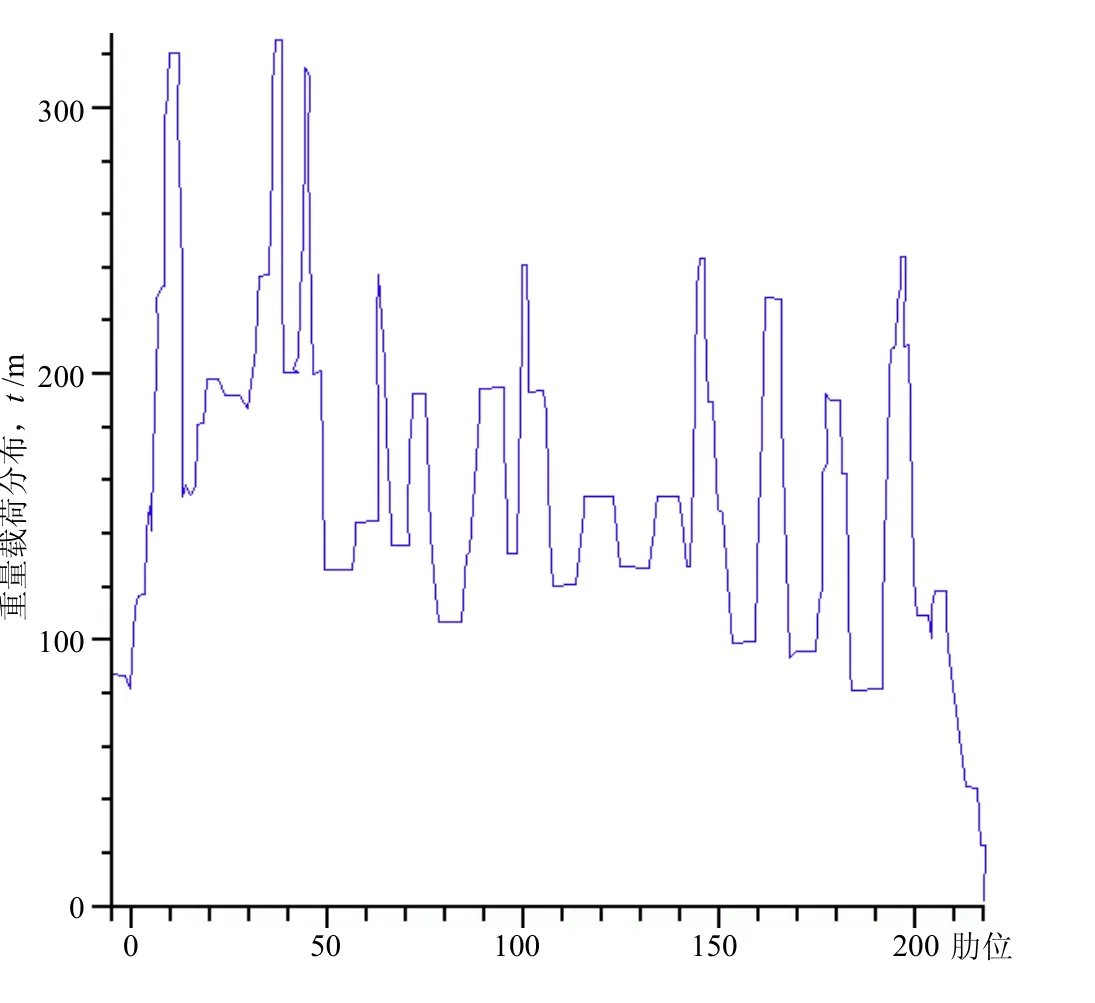

根据整船及半船各重量、重心数据,可得到下水船重量载荷沿船长的分布如图3、4。

1.2.2 静水浮力

在抬船浮箱载船整船和半船驳运时,为使其保持正浮状态且总纵弯矩小于最大许用弯矩,需要对抬船浮箱的压载舱进行压载优化处理。

1.3 边界条件

由于抬船浮箱载船驳运过程中,重力、压载等与浮力在垂直方向平衡,因此在有限元模型的计算中,只需对其刚体位移进行约束即可。

1.4 驳运压载工况

为优化抬船浮箱在载船驳运过程中总纵弯曲强度和保持抬船浮箱基本正浮,分别对抬船浮箱两端的压载舱进行了各种压载工况的计算。表3 给出整船和半船驳运时抬船浮箱的压载工况。

图3 整船重量载荷分布

图4 半船重量载荷分布

表3 压载工况 t

2 计算结果及分析

2.1 整船

2.1.1 主要计算结果

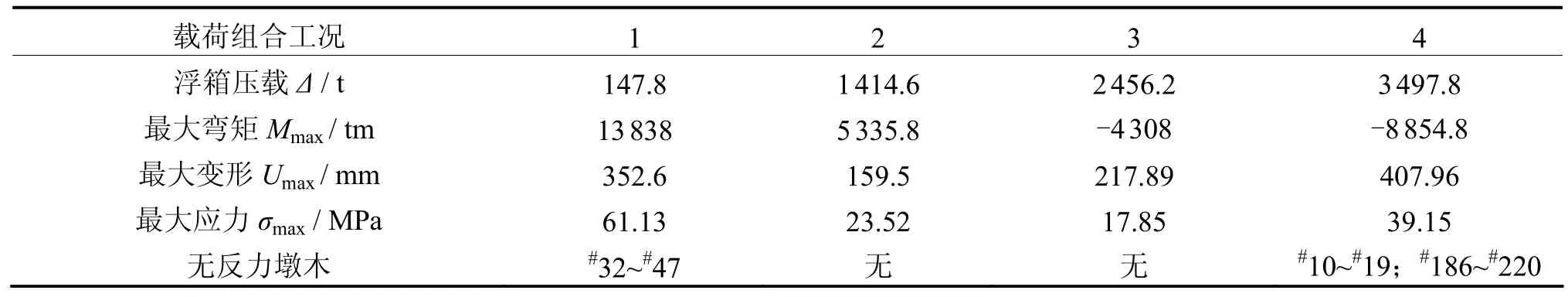

应用MSC.NASTRAN计算求解分析模块软件,通过对抬船浮箱梁结构有限元模型的计算,得到抬船浮箱梁在整船驳运时各载荷组合工况下总纵弯矩、总纵弯曲变形和总纵弯曲应力。表4给出每一种载荷组合工况下抬船浮箱上的最大弯矩、最大变形和最大应力,同时给出各载荷组合工况下无反力墩木的位置。

根据表4给出的数据,绘制了抬船浮箱梁上的最大弯矩、最大变形和最大应力与压载量之间的关系曲线,如图5、6所示。

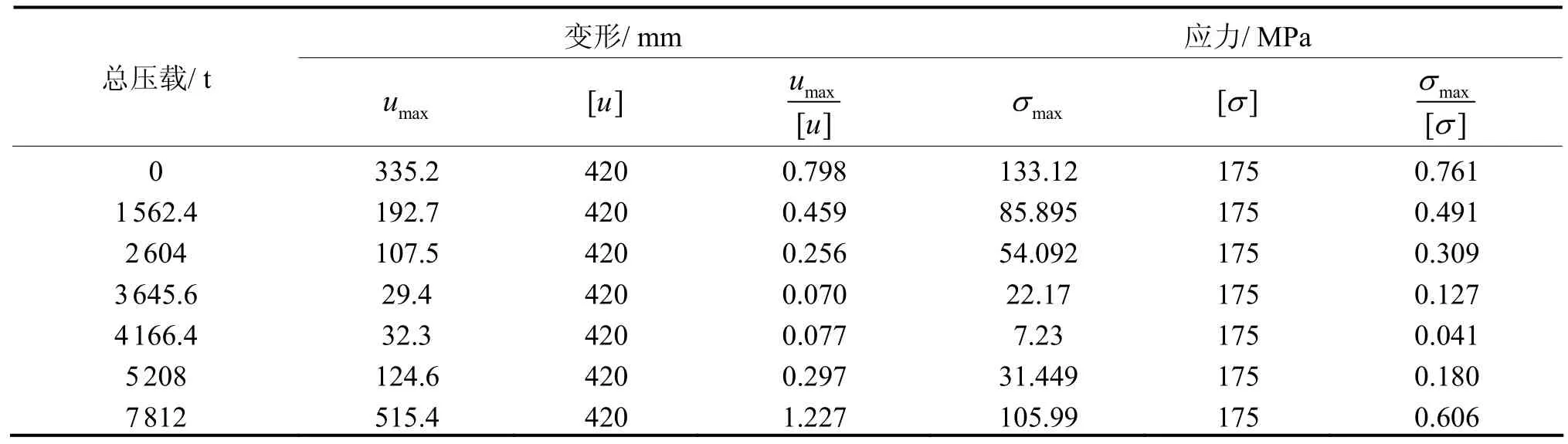

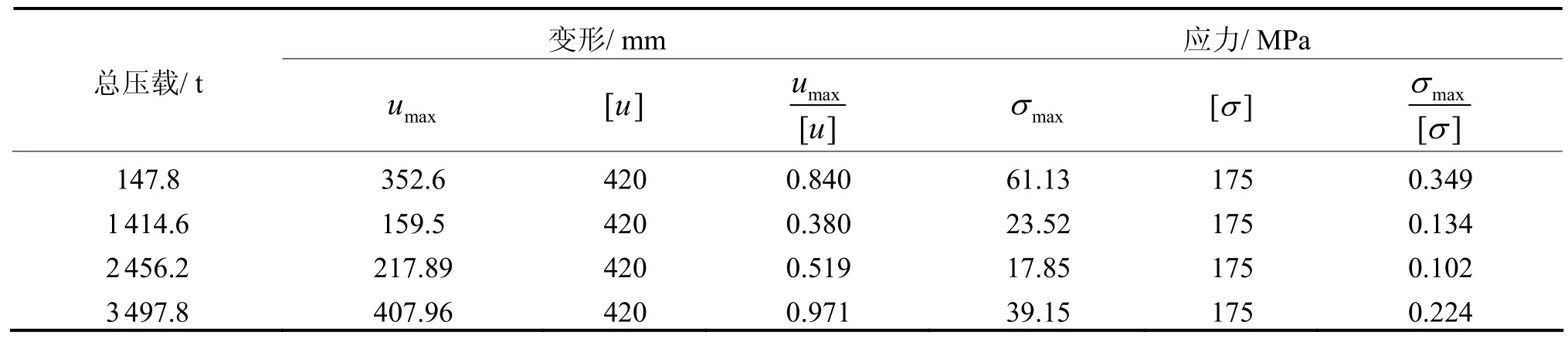

对整船下水状态,其抬船浮箱下水的计算校核结果见表5。

表4 整船驳运时的最大弯矩、最大变形、最大应力

图5 抬船浮箱粱最大弯矩与压载水重量的关系曲线(整船)

图6 抬船浮箱粱最大变形和最大应力与压载水重量的关系曲线(整船)

表5 整船下水状态抬船浮箱校核数据

2.1.2 小结

1)浮箱变形与总纵弯曲应力:无压载的状态下,浮箱中垂很明显,变形量达到335mm(见图6),弯曲应力约133.12MPa(见表5);随着压载水重量的增加,变形逐步减小,弯曲应力也随着下降;在4166t压载左右,浮箱接近无变形(见图6),应力仅为7.23MPa(见表5);之后浮箱两端压载水重量继续增大,浮箱转为中拱状态,变形逐步增大,应力也快速上升。

2)浮箱-船舶系统整体吃水:随着压载水重量增大,浮箱吃水逐步增加,压载工况 7 即 7812t压载状态,最大吃水为3.48m,仍可符合浮态吃水要求。

3)浮箱最大弯矩:无压载状态浮箱最大弯矩约33690tm(见图5),超过许用最大弯矩30000tm;随着压载增加,浮箱最大弯矩逐渐减小,在 4166t左右压载时,弯矩达到最小,为1829tm(见图5),之后弯矩随压载增大反向增大。

4)浮箱举力:船体浮箱系统的总重量达到14148.5t,浮箱许用最大举力为18000t,随着两端压载水重量加大,压载工况4即当浮箱A2、A4和A22、A24满压载,各911.4t(见表3),此时系统总重量 14148.5t+3645.6t=17794.1t,未超出许用值。

综上所述,从整船下水状态浮箱强度考虑,选取压载工况 4(即浮箱两端 A2、A4和 A22、A24满压载,各911.4t)时,浮箱变形、总纵弯曲应力和最大弯矩都较小,满足安全性需要,且无压载舱自由液面的影响。

2.2 半船

2.2.1 主要计算结果

应用 MSC.NASTRAN计算求解分析模块软件,计算得到抬船浮箱梁在半船驳运下水各载荷组合工况的总纵弯矩、总纵弯曲变形和总纵弯曲应力。

表6给出各载荷组合工况下抬船浮箱的最大弯矩、最大变形和最大应力,同时给出各种载荷组合工况下无反力墩木的位置。

表6 半船驳运抬船浮箱粱最大弯矩、最大变形、最大应力

根据表6给出的数据,绘制了抬船浮箱粱最大弯矩、最大变形和最大应力与压载量之间的关系曲线,如图7、8所示。

图7 抬船浮箱粱最大弯矩与压载水重量的关系曲线(半船)

图8 抬船浮箱粱最大变形和最大应力与压载水重量的关系曲线(半船)

对半船下水状态,其抬船浮箱载船下水的计算 校核结果见表7。

表7 半船下水状态抬船浮箱校核结果汇总表

2.2.2 小结

1)浮箱变形与总纵弯曲应力:从图7可看出,在仅保持浮箱正浮的少量压载状态下,浮箱中垂很明显,变形量达到352mm,弯曲应力约61.13MPa(见图8和表7);随着压载水重量的增加,变形逐步减小,弯曲应力也随着下降;在1700t压载左右浮箱接近无变形,应力仅为18MPa左右(见图8);之后浮箱两端压载水重量继续增大,浮箱转为中拱状态,变形逐步增大,应力快速上升。

2)浮箱-船舶整体吃水:随着压载水重量增大,浮箱吃水逐步增加,3497.8t压载状态最大吃水为1.92m,仍可符合浮态吃水要求。

3)浮箱最大弯矩:从图7可以看出,无压载状态浮箱最大弯矩约 13838tm,虽然没有超过许用最大弯矩 30000tm,但比较大;随着压载增加,浮箱最大弯矩逐渐减小,在2456t左右压载时,弯矩达到最小,为-4308tm,之后弯矩随压载增大反向增大。

4)浮箱举力:船体浮箱系统的总重量达到8617.86t,浮箱许用最大举力为18367t,随着两端压载水重量加大,当浮箱 A3满压载 781.2t,A23压载 633.4t,共1414.6t(见表3),此时系统总重量8617.86t+1414.6=10032.46t,未超出许用值。

综上所述,从半船下水状态浮箱强度考虑,选取压载工况2(即浮箱A3舱满压载781.2t,A23舱部分压载633.4t,共1414.6t)时,浮箱变形、总纵弯曲应力和最大弯矩都较小,满足安全性需要,但存在一定自由液面的影响。

3 结 论

3.1 对于整船下水

1)在无压载水的状态下,浮箱在载船整个下水过程的总纵弯矩不满足浮箱许用总纵弯矩要求,其变形也较大,因此该状态为危险状态;

2)当压载工况4(即浮箱两端A2、A4和A22、A24满压载,各911.4t)时,浮箱变形总纵弯曲应力较小,在载船整个下水过程的总纵弯矩亦满足浮箱许用总纵弯矩要求,其变形也满足规范要求。

3)在整船下水状态下,为了保证浮箱在载船整个下水过程的总纵弯矩满足浮箱许用总纵弯矩要求和浮箱的变形满足规范要求,建议浮箱艏、艉两端的压载水各自为911.4t(即浮箱两端A2、A4和A22、A24满压载),因此时弯矩和变形较为合理。

3.2 对于半船下水

1)在仅有保持浮箱正浮的压载水的状态下,浮箱在载船整个下水过程的总纵弯矩和变形都较大,因此该状态为危险状态;

2)当压载工况2(即浮箱A3舱满压载781.2t,A23舱部分压载633.4t,共1414.6t)时,浮箱变形总纵弯曲应力较小,在载船整个下水过程的总纵弯矩亦满足浮箱许用总纵弯矩要求,其变形也满足规范要求。

3)在半船下水状态下,为了保证浮箱在载船整个下水过程的总纵弯矩满足浮箱许用总纵弯矩要求,且浮箱的变形满足规范要求,在浮箱近船艉的A3舱满压载,为781.2t;近船艏的A23舱部分压载,为633.4t,此时弯矩和变形较为合理。

但建议最好以适当压铁重量置于浮箱艉部以调整浮箱正浮,同时保证浮箱两端A3和A23都满压载,以消除自由液面对稳性的不利影响。

3.3 结语

将该项目计算报告及时转换为指导下水实施的设计方案,确保了22000m3液化气船三批次抬船浮箱载船下水成功安全实施,填补了国内大型半冷半压式液化气船区域造船的空白,保障了液化气船全面按时保质完成,促进了总段建造模式的发展,提高了船厂核心资源的利用率。与同系列产品相比较,船台周期缩短约1个月;为公司创造了较大的经济效益和良好的社会效益。

[1] 孙晓凌,张世联.浮箱载船下水总强度的简化分析方法[J].船舶工程,2008.