生产线均衡改进研究

2011-05-07杨洁丹汤铁装李卫荣刘伟光

杨洁丹,汤铁装,李卫荣 ,刘伟光

(东莞宜安科技股份有限公司,广东东莞523662)

1 引言

3065立柱是宜安科技的重要产品之一,因其加工环节少,设备布置较集中,生产重复性较高,是较理想的精益生产切入点之一。如何对3065立柱产品生产线进行优化配置,提高3065立柱生产线均衡率,缩短生产周期,为实施精益生产方式奠定基础,成为宜安科技面临的重要问题。

生产线平衡是对生产线的全部工序进行平均化,调整作业负荷,以使作业时间尽可能采用相近的技术手段与方法。它是生产流程设计及作业标准化中最重要的一种方法,其目的是通过平衡生产线使现场生产线更加流畅,实现生产线之间及生产线内部各工序作业时间平衡化,消除瓶颈环节。生产线的均衡性是生产型企业所追求的指标,企业中通常用均衡率这一量化指标来评价一条流水线的均衡性高低,公式如下:

其中CT(Cycle Time)是指生产线作业周期的工序时间,简称周期时间。在量值上等于最长工序的作业时间(Pitch time)。从生产线平衡率的定义可见,生产线的各个工序之间的作业时间平均与否直接影响到生产过程的整体效率,特别是其他工序时间与CT值应该尽量一致。

2 3065立柱生产线现状分析

2.1 3065立柱生产线改进前生产能力分析

目前,3065立柱生产线机器设备有400T压铸机1台,自动进刀钻孔若干台,去披峰拉线1条,自动抛丸机 1台。清洗槽及烘干机各 1条。生产3065立柱需要经过压铸成型、去披峰、钻沉头孔、喷丸前披峰、喷丸、钻底孔、攻牙、钻孔、攻牙、清洗、烘干、检查、包装等工序,具体加工流程见图1。

图1 3065立柱具体加工流程图

每工序具体加工能力及组织安排见表1。

表1 3065立柱生产工序加工能力

2.2 3065立柱生产周期分析

目前3065立柱生产周期较长,本文以加工500件1个批次为例,根据利特而法则进行计算,公式如下:

生产周期=存货数量×生产节拍.

存货数量是每个生产批次生产数量。宜安科技目前仍采用传统的批量生产模式,如果每个批次生产500件,则每个工序间的存货数量就是499件。生产节拍是每个工序的加工时间。流程中瓶颈工序的加工时间决定着节拍时间。在3 065立柱生产流程中,披峰工序每件加工时间是 45s,加工时间最长,是瓶颈工序,则生产流程的节拍时间为45s。根据公式计算得:生产周期=存货数量×生产节拍=499×45=22 455s≈6.2h。

2.3 生产线平衡分析

根据表1 3065立柱生产线各工序作业时间及人数可得:各工序时间总和=23+315+90+15+8+5+40+40+3+14+60+15=633h,生产线平衡率=

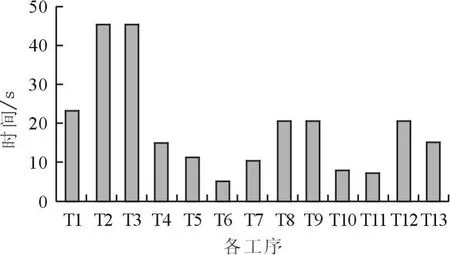

从计算数据可以看出,该制造流程的平衡率很低,一般情况下,当生产线的平衡率在50%~60%之间的时候,进行的是一种较粗放式生产;当生产线的平衡率在60%~70%之间的时候,存在人为去平衡生产线的因素,但并没有解决一些深层次问题;当生产线的平衡率在70%~85%之间的时候,对生产线的管控基本上是在科学管理的原则下进行的;当生产线的平衡率在85%以上的时候,可以认为生产线基本上实现了“一个流”生产。当前的3065立柱生产线仍处在粗放式生产状态,生产线平衡率有很大的提升空间。如图2所示,横轴代表3065立柱各道工序,纵轴表示的是每道工序的作业时间,图3则直观地反映出了各工序的作业能力及整条生产线的平衡状况。

图2 3065立柱各工序时间柱状图

2.4 改进前的鱼刺图分析

图3 3065立柱改进前的鱼刺图分析

(1)搬运路线过长。目前3065立柱加工路线为压铸车间(压铸成型)→后加工车间(拉线)→自动机加部(钻沉头孔)→后加工车间(抛丸)→喷涂车间 。整个流程搬运距离大约为210m,存在两个来回搬运的现象。

(2)缺少批量控制,在制品积压严重。受传统大批量推式生产的弊端的限制,计划部门接到市场部门的订单通知,不分先后顺序下达生产任务,造成生产部门任务繁重,压铸部把产品成型后整批的推到了后工序,由于产品种类多、批量大,后工序的加工能力有限,这样就形成了大量的在制品等待加工。同是由于批量的限制,当整批量的产品加工完成后才会调运到下道工序,这样也行成了大量加工后的待检品。若以500件1个批量,则每个工序间至少有499件的积压在制品。

(3)组织分工过细。后加工拉线部分,流水线作业人员分工过细,反而影响加工效率。以一件3065立柱去披峰加工周期为例。经过7人的分工协作后,加工周期为253s。根据现场测量实际加工时间为90s。有163s的时间浪费在取、放、传送带、等待来料等环节中。

(4)重复加工的浪费。目前的生产流程是去披峰后再钻沉头孔,但是钻过沉头孔后,沉头孔周围有大量毛刺,需要第二次去披峰作业。如果把工序调整为钻沉头孔后再去披峰,可以省掉第二次去披峰作业。

3 3065立柱生产线改进方案

3.1 生产瓶颈分析及改善措施

从图1可直观地看出,去披峰工序作业时间为45s,成为3065立柱生产线的瓶颈工序。去披峰工序主要工作是打磨、去披峰,其处理环节较多,需要对3065立柱整个表面毛刺进行处理。整个工序净需求工作时间为90s,安排7人在拉线上分工作业。因工位间距较远,拉线拉动速度较慢,会出现停工待料的现象。每工位都需经过去取料——作业——放料的动作。这个过程中形成了取料、放料、传送带传送、等待来料等时间,这部分时间为无效作业时间,其动作不能增加产品的价值,应考虑去除。

披峰拉线转换为工作台,消除披峰工序的工位分工。每件去披峰作业在工作台上由1人去完成,形成4个工作台,1人负责打磨工位。这样由5人组成了4个作业单元。生产效率有原来的7人45s 1件,提升为改善后的5人90s 4件,改善后平均22.5s 1件。效率提升一倍,减少2人。改善后瓶颈工序变为压铸、钻沉头孔和去披峰工序,各位22.5s。

3.2 程序分析及改进措施

(1)取消不必要的工作。3065立柱在后加工拉线做完披峰后被调运至自动钻机部钻沉头孔,但钻过沉头孔后在孔口处会留下毛刺,因此需要一道去披峰作业。其原因是3065立柱第一道去披峰和钻沉头孔加工工序颠倒。改进后,其加工流程改为钻沉头孔后再去披峰,那么第二道去披峰作业是多余的工序,应考虑取消。

(2)合并(Combine)是将某些工序或动作合并,以减少处理的手续。在瓶颈分析中已经论述后加工拉线在对3065立柱去披峰作业时安排7人进行分工协作完成。一个净需求工时90s的作业经过分工后需要253s才能完成。造成多余的去拿、去放、等待的浪费。改进后,3065立柱的去披峰作业只有1人完成,合并不必要的分工,达到减少人员,提高效率的目的。

(3)重排(Rearrange)是将工作台和机器以及储运处的布置从新调整,以减少搬运的距离。针对物料搬运路线过长,生产线中摆放着大量陈旧报废机器问题。经调查发现,在自动进刀钻床与抛丸机之间摆放着8台报废的钻机,这8台钻机占据25m2的作业面积,造成作业空间的浪费。改进后,清除掉这8台报废机床,把去披峰作业台移入。钻沉头孔后立刻去披峰。这样消除了大量的不必要的搬运,搬运距离缩短了60m。

(4)简化(Simp le)是用最简单的设备代替复杂的设备。在自动进刀钻床钻3065立柱沉头孔时,需要两台钻床才能完成钻孔作业。改进钻床夹具后,实现在一台钻床上完成钻四个孔的作业。简化了去取物料、放物料的步骤,实施上述改进方案后3065立柱流程图如图4。

图4 改进方案后3065立柱流程图

实施改进后各工序工时及人员组织如表2所示。

表2 改进后各工序工时及人员组织

实施上述改进方案后各工序时间直方图如图5。

图5 改进方案后各工序时间柱状图

3.3 改进前后对比分析

3.3.1 改进前后生产周期对比分析

改善后,生产线布局基本实现单元式生产线,但考虑到抛丸机和清洗作业一次加工的数量,搬运物料箱容量设置为54件。则加工500件3065立柱则需要10个批次,公式为:

生产周期=存货数量×生产节拍×10.

存货数量为每个批次间在制品的积压量。改进后,3065立柱生产线生产批量为54件,则工序见的存货数量为53件。生产节拍为改善后有3个瓶颈工序,分别是压铸、钻沉头孔和去披峰工序,各为22.5s。因此生产节拍时间为 22.5s,代入公式中得:生产周期=53×22.5×10=119 25s≈3.3125h。改善后总生产周期缩减了2.9h,降低了46.9%。生产线需求员工人数由 30人缩减为 26人,降低13.3%。

3.3.2 改善后生产线平衡率分析

改善后,3065立柱的生产线变成两条单元式生产线在运行,但受到抛丸和清洗工序作业条件的限制,还无法实现单件流的生产。3065立柱生产线经过改善后,生产线总人数缩减至26人,瓶颈工序为压铸、钻沉头孔和披峰,各为22.5s。得总工序时间=22.5+90+112.5+26+30+40+40+40+11+30+40+15=497(s)。生产线平衡率==84.9%。改善后3065立柱生产线平衡率提升38%,为后续实施的精益生产做了充分的准备。

4 结语

生产线平衡的意义在于实现均衡生产,有利于保证设备、人力负荷平衡,从而提高设备和工时的利用率。均衡地进行生产有利于消除各种浪费,减少在制品,加速流动资金的周转,从而降低生产成本。实现均衡生产综合运用程序分析、时间分析、动作分析等基础工业工程技术,不仅可达到提高企业生产效率的目的,而且能够推动企业实现精益化管理。

[1]吴永程,徐克林.生产线平衡持续改善分析研究[J].精密制造与自动化,2008(3),61~64.

[2]孙建华,高广章.程序分析法在生产线平衡中应用[J].机械设计与制造,2005(5),148~150.

[3]李志豪,杨晓英.发动机装配线平衡问题的分析与改进[J].河南科技大学学报:自然科学版,2004,25(4):28~31.

[4]郭 伏,张国民。工作研究在轿车装配流水线能力平整中的应用[J].工业工程与管理,2006(2):119~122.