养路机械基础制动装置实际传动效率分析方法探讨

2011-05-04许洪春

许洪春

(昆明中铁集团公司,昆明 650215)

采用闸瓦踏面制动结构的养路机械空气制动机,一般仅装置一只制动缸。在制动时,制动缸活塞所产生的推力,通过车辆的基础制动装置放大并传递给各闸瓦,使闸瓦紧紧压在车轮踏面上,靠闸瓦与车轮踏面的摩擦阻力而产生制动力。通常(在轮轨黏着系数允许范围内)条件下,制动力的大小与闸瓦压力是成正比的。因此,只要利用闸瓦压力试验,测出车辆的实际制动缸压力和实际闸瓦压力,并综合车辆的制动倍率和制动机、制动缸的规格以及标准要求的参数进行分析计算,得出全车实际闸瓦压力(平均值)和基础制动装置的实际传动效率,即可较为直观地判断车辆基础制动装置的机械性能是否符合设计要求。

1 CQS550踏面制动器的制动效率分析

本文将目前比较常用的三种计算车辆基础制动装置的实际传动效率方法进行分析比较,探寻一种科学的、符合标准要求、较为切合实际、简便的分析方法,以便在车辆制造中对基础制动装置性能的验证更为确切。

1.1 闸瓦制动压力试验(工况1)

装踏面制动器的CQS550,整车自重760 kN、载重140 kN,车辆的设计制动倍率为3;装109型空气制动机,JDYZ-5E型制动器(不带停车制动)数量 4个,JDYZ-5F型制动器(带停车制动)数量4个,均采用新型高摩闸瓦。车辆作静态闸瓦压力试验时的试验工况为:列车管定压500 kPa,作重车位常用全制动试验;实测制动缸压力365 kPa,制动缸活塞行程130 mm,闸调器行程232 mm。实测的闸瓦压力见表1。

表1 装踏面制动器的CQS550闸瓦压力试验记录

1.2 制动效率计算

制动效率计算方法比较多,常用的主要有以下三种。

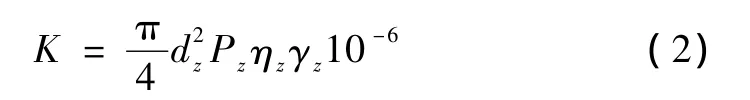

算法一 根据TB/T1407—1998《列车牵引计算规程》(以下简称《牵规》)3.4节(3-12)式,每块闸瓦的实算闸瓦压力

式中 nz—制动缸数;

nk—闸瓦数。

令全车实算总闸瓦压力

代入式(1)得

式中 π—圆周率,取3.141 6;

dz—制动缸直径,该车为356 mm;

Pz—制动缸空气压力,取 360 kPa(查《牵规》3.6节表2);

ηz—基础制动装置计算传动效率,取 0.9(查《牵规》3.5节);

γz—制动倍率,该车为3(设计值)。

将以上参数分别代入式(1)和式(2),可得出车辆的每块闸瓦实算闸瓦压力Ki约为38.5 kN,全车实算闸瓦压力K=Σ Ki约 为307.9 kN,可以只用式(2)计算全车实算闸瓦压力K=Σ Ki,也可以用式(1)的计算结果Ki乘以闸瓦数(该车为8)求出全车实算闸瓦压 力Σ Ki。

根据

式中,Σ K实为 实测全车闸瓦压力,取270.8 kN(实测平均值总和)。

将实测全车闸瓦压力(Σ K实=270.8 kN)和实算全车闸瓦压力 (Σ Ki=307.9 kN)代入式(3),得出该车基础制动装置的传动效率η约为0.88。

2)算法二 忽略基础制动装置的传动摩擦阻尼,实算全车闸瓦压力

式中 方括号内为制动缸压力空气克服缓解弹簧和闸调器弹簧抗力后产生的实际推力;

dz—制动缸直径,该车为356 mm;

Pz—制动缸空气压力,取 365 kPa(实测平均值);

Kz—制动缸缓解弹簧抗力及活塞阻力,取2 kN(经验值);

KT—停放器弹簧抗力及阻力,取1.6 kN(经验值);

γz—制动倍率,该车为3(设计值)。

将上述参数代入式(4)得出全车实算闸瓦压力约为Σ Ki=321.4 kN。将此结果和实测全车闸瓦压力Σ K实=270.8 kN代入式(3),得出该车基础制动装置的传动效率η约为0.84。

3)算法三 根据式(1)有

令

得

式中 Σ K实——实测全车闸瓦压力,取270.8 kN(平均值);

π——圆周率,取 3.141 6;

dz—制动缸直径,该车为356 mm;

Pz—制动缸空气压力,取 365 kPa(实测平均值);

γz—制动倍率,该车为9.82(设计值)。

将上述参数代入式(5),得出该车基础制动装置的实算传动效率η约为0.76。

1.3 制动效率分析

上述三种算法,应该说都是基于相同的计算公式,但得出该车基础制动装置的传动效率(分别是0.88、0.84、0.76)却有较大差别。造成三种算法结果差异的主要原因,是代入的计算参数不同,在计算实算闸瓦压力时,第一种算法代入的计算传动效率 ηz(0.9)和制动缸压力(350 kPa),第二种算法中减去制动缸抗力(2 kN)和闸调器抗力(1.6 kN)值得商榷。

《牵规》给出的计算传动效率 ηz(0.9),应是已经扣除了制动缸、闸调器抗力和基础制动装置传动阻尼的货车闸瓦制动的传动效率,也就是采用闸瓦制动的货车的基础制动装置应该达到的标准传动效率。该数据应该只用于对分析结果的对比衡量,而不能用于分析过程。否则,将会因为分析过程的向下修正和衡量分析结果时再向下修正,而使算法一和算法二的分析结果向上偏离实际工况。《牵规》给出的制动缸压力(350 kPa),应是设计车辆基础制动装置的计算参数,在分析测算实际传动效率时引用该参数,如果该参数小于实际制动缸压力(比如该例实际制动缸压力为365 kPa),则会使分析结果向上偏离实际工况;如果该参数大于实际制动缸压力,则会使分析结果向下偏离实际工况。实际上,如果将算法一中的制动缸压力(350 kPa)换为实测值(该例为365 kPa),得出的全车实算闸瓦压力约为321.1 kN,结果与算法二(约为321.4 kN)是基本一致的。

算法三的计算公式是由《牵规》中的(3-12)式和本文中的式(1)变换得出的,而且计算时代入的数据除π外,都是车辆的设计数据或作闸瓦压力试验时测得的实际数据。因此,算法三既符合标准要求,又最为接近实际工况,由此得出的分析结果也应该是三种算法最符合实际工况的。下面对此结论进行验证。

仍以该车为例,实测该车的总闸瓦压力Σ K实为270.8 kN(平均值),该车设计总重q为84 t。

式中 g——重力加速度,取9.8 m/s2。

将上述参数代入式(6),得出该车的实算重车制动率 δ约为0.329。

把该车的测算重车制动率(0.329)与技术条件给出的重车制动率(0.363)比较,实算重车制动率比技术条件给出的重车制动率低约9.4%;再把算法三得出的传动效率(0.76)与以实测制动缸压力(365 kPa)代入算法一和算法二得出的传动效率(0.84)相比较,算法三得出的传动效率比算法一和算法二得出的传动效率偏差约9.5%,其结果与制动率偏差相似,说明算法一和算法二的分析结果与实际工况有偏差,这种偏差使车辆基础制动装置的实际传动效率小于设计传动效率,造成列车制动力偏小,实际制动距离大于计算制动距离,对车辆安全运行显然是不利的。

2 制动力试验及制动效率分析

2.1 装转8G型转向架的某型棚车制动力及制动效率分析 (工况2)

装转8G型转向架的某型棚车,整车自重25.8 t载重58 t的设计制动倍率为10.78,全车重车制动率41.5%;装120型空气制动机和手动二级空重车装置,配356 mm×254 mm旋压制动缸,ST2-250型闸调器。

车辆作静态闸瓦压力试验时的试验工况为:列车管定压500 kPa,作重车位常用全制动试验;实测制动缸压力(平均值)350 kPa,制动缸活塞行程137 mm。实测的闸瓦压力见表2。

表2 装转8G型转向架的某型棚车实测的闸瓦压力记录kN

2.2 装转K2型转向架的某型棚车制动力及制动效率分析 (工况3)

装转K2型转向架的某型棚车,整车自重23.8 t、载重60 t,车辆的设计制动倍率为10.84,全车空车制动率65.2%;装120型空气制动机和手动二级空重车装置,配356 mm×254 mm旋压制动缸、ST2-250型闸调器。

车辆作静态闸瓦压力试验时的试验工况为:列车管定压500 kPa,作空车位常用全制动试验;实测制动缸压力(平均值)185 kPa,制动缸活塞行程129 mm。因重车位紧急制动试验制动缸活塞行程超标,试验数据失去分析价值而未采用。实测的闸瓦压力见表3。

表3 装转K2型转向架的某型棚车实测的闸瓦压力记录kN

2.3 装米轨控制型转向架的某型道砟漏斗车制动力及制动效率分析 (工况4)

装米轨控制型转向架的某型道砟漏斗车,整车自重16 t、载重31 t,车辆的设计制动倍率为7.55,全车重车制动率22.3%;装104K型空气制动机和手动二级空重车装置,配254 mm×254 mm旋压制动缸、ST2-250型闸调器。

车辆作静态闸瓦压力试验时的试验工况为:列车管定压600 kPa,作空车位常用全制动试验;实测制动缸压力(平均值)420 kPa,制动缸活塞行程143 mm。实测的闸瓦压力见表4。

表4 装米轨控制型转向架的某型道砟漏斗车闸瓦压力试验记录 kN

2.4 闸瓦制动压力试验结果及制动效率对比分析

将工况2~工况4的分析结果汇集于表5,并且进行对比分析。对比分析结果表明:①当实测制动缸压力与《牵规》规定的制动缸压力吻合时,试验分析结果与设计参数比较偏差最小。②作空车工况试验时,算法二的传动效率偏差较大,这是因为空重车工况下基础制动装置的阻力基本一致,但阻力的比例相差较多的缘故。③在空车工况(工况3)下作制动率比较,实算值与设计值的偏差也接近10%,这与工况2的分析结果相吻合。④算法一和算法三的分析结果比较,无论空车或是重车试验,偏差均接近10%,这与《牵规》规定的传动效率(0.9)不谋而合。

表5 工况2~工况4闸瓦制动压力试验结果及制动效率对比

3 结论

采用闸瓦踏面制动的养路机械,以算法三作为分析工具,得出的基础制动装置传动效率,用以衡量其基础制动装置的实际性能是符合标准要求的,最为准确的方法。

此外,《牵规》给出基础制动装置的计算传动效率“货车闸瓦制动取0.9”,实际制造的车辆基础制动装置的传动效率极难恰好为0.9,而《牵规》没有规定车辆的基础制动装置传动效率的允许误差范围,需进一步研究探讨。

[1]中华人民共和国铁道部.TB/T1407—1998 列车牵引计算规程[S].北京:中国铁道出版社,1998.

[2]李益民,张维.动车组制动系统[M].成都:西南交通大学出版社,2008.

[3]刘豫湘,陆晋华,潘传熙.DK-1型电控制动机与电力机车空气管路系统[M].北京:中国铁道出版社,1998.

[4]许洪春.大型养路机械 YZ-1G制动系统[J].铁道建筑,2009(1):50-53.