预应力混凝土梁管道摩阻试验研究

2011-05-04蔡金标陈海浪

蔡金标,胡 蒙,陈海浪

(浙江大学 建筑工程学院,杭州 310058)

预应力损失由五个主要因素组成:混凝土收缩徐变,预应力筋松弛,锚头变形及预应力筋回缩,管道摩擦阻力,混凝土弹性压缩。对于后张拉预应力混凝土梁而言,管道摩阻损失是各种预应力损失的最主要部分,尤其是对弯曲长束管道的摩阻损失可达40%以上。由于施工过程中诸多不确定因素及施工水平存在差异,虽然管道材质、力筋束种类相同,实测管道摩阻系数却大不相同。所以,在正式张拉前,应对结构进行管道摩阻现场测试,并根据测试结果对张拉力和监控计算中的管道摩阻系数值进行相应调整。

1 工程概况

武汉市轨道交通一号线二期工程跨江岸货场桥梁采用梁拱组合结构,跨径组合为(49.9+104.983+49.9)m。桥址平面位于S型反向非对称曲线上,因此预应力钢束为空间曲线布置。主梁采用槽形箱梁结构,中支点处梁高8.163 m,跨中梁高3.0 m,中间以4次抛物线连接。纵向预应力采用19φj15.20 mm钢绞线索,抗拉标准强度 fpk=1 860 MPa,弹性模量 E=1.95×105MPa,张拉控制应力为 σcon=0.72fpk=1 340 MPa。钢绞线的公称截面积为140 mm2。预应力管道采用塑料波纹管成孔。桥型布置如图1所示。

图1 桥型布置(单位:cm)

2 试验原理和内容

2.1 试验原理

摩阻损失主要由于孔道的偏差和孔道的弯曲两部分影响所产生。由于施工时因振动等原因而使管道变成波形,加之预应力筋因自重下垂,与管道有实际接触,故当张拉预应力筋有相对滑动时就会产生摩阻力,此项称为管道偏差影响。对于管道弯转影响除了管道偏差影响之外,还有力筋对管道内壁的径向压力所产生的摩阻力,该部分称为弯道影响,随力筋弯曲角度的增加而增加。根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62—2004)(以下简称公路规范),预应力管道摩阻损失σl1为

式(1)中的σcon为张拉端钢绞线锚下控制应力(MPa);μ为预应力钢筋与管道壁的摩擦系数;θ为从张拉端至计算截面曲线管道部分切线的夹角之和(rad),空间包角θ的计算公式,其中,θH为空间曲线在水平面内投影的切线角之和,θV为空间曲线在竖向平面的切线角之和;k为管道每米局部偏差对摩擦的影响系数;x为从张拉端至计算截面的管道长度,可近似地取该段管道在构件纵轴上的投影长度(m)。

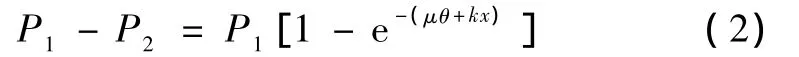

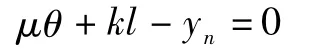

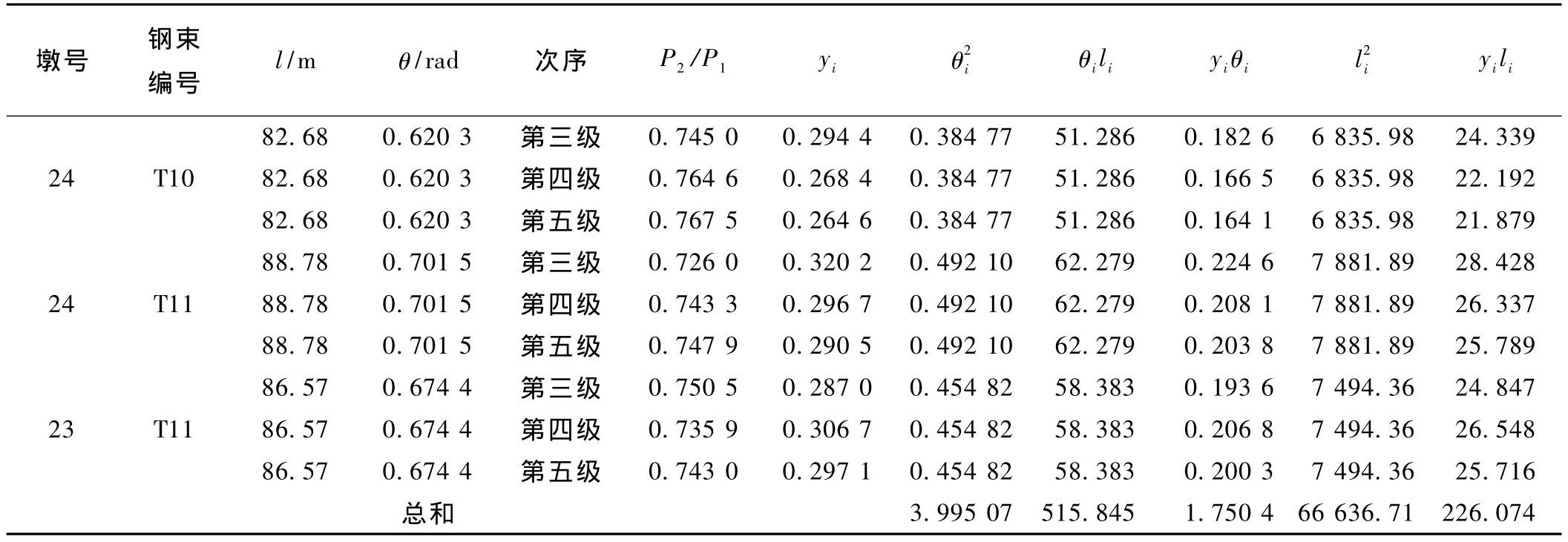

根据式(1)推导k和 μ计算公式,设主动端压力传感器测试值为P1,被动端为P2,此时管道长度为l,θ为管道全长的曲线包角,上式两边同乘以预应力钢绞线的有效面积,则可得

令y=-ln(P2/P1)

试验时通过传感器测得P1,P2。对不同管道的测量理论上可得到一系列的方程式如下:

由于实际测试存在误差,上式右边不会为零,假设

从而可得到

解方程组得μ和k。

管道摩阻测试原理如图2所示。

图2 管道摩阻测试系统示意

测试仪器和相关的仪器特性见表1。

表1 穿心式力传感器特性值

传感器的计算公式为

式中,K为传感器压力系数;fi为荷载实时平均频率值;f0为初始频率值。

2.2 试验内容

本次试验测试对象为24号墩T10、T11和23号墩T11预应力钢绞线(皆为由北至南第2束)。为了得到多组试验数据,试验采用多次分级张拉法。由于试验钢束较长,而张拉千斤顶量程有限,因此不能张拉到100%,只能根据现场试验情况尽可能张拉至最大。预应力钢束为19φj15.20 mm钢绞线,张拉控制应力为1 860×0.72=1 340 MPa。对应 100%张拉力为3 564.4 kN。实际测试步骤为

第一级:左端张拉至0.2σcon,即712.9 kN;

第二级:右端张拉至0.5σcon,即1 782.2 kN;

第三级:右端张拉至0.6σcon,即2 138.6 kN;

第四级:右端张拉至0.7σcon,即2 495.1 kN。

每级张拉完,记录主动端和被动端的压力传感器读数。

3 数据结果

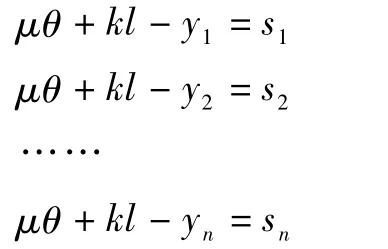

各钢束的空间长度、总包角如表2所示。

表2 试验钢束空间长度和包角

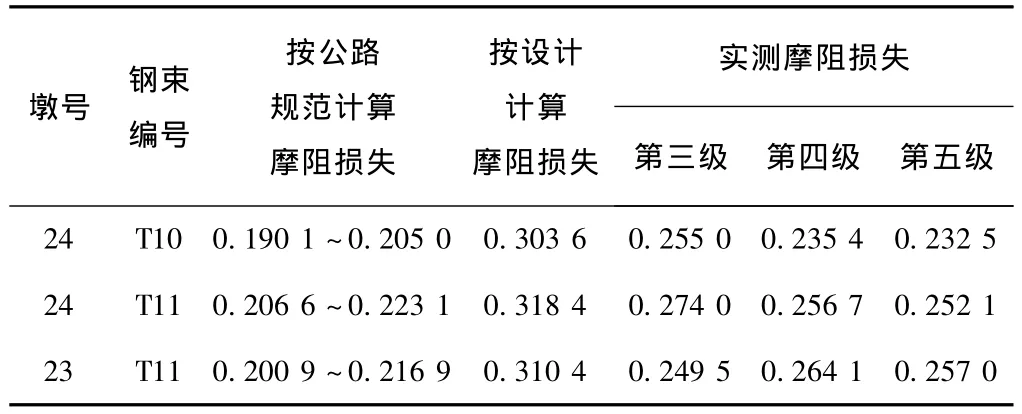

《铁路桥涵钢筋混凝土和预应力混凝土结构设计规范》(TB 10002.3—2005)(以下简称铁路规范)第6.3.4给出了金属波纹管的摩阻损失系数,但未给出塑料波纹管的摩阻损失系数。公路规范第6.2.2条给出了金属和塑料波纹管的摩阻损失系数。设计采用摩阻系数取值为:μ为0.23,k为0.002 5。测试结果和计算结果如表3~表5所示。

表3 管道摩阻测试结果

表4 管道摩阻系数计算值

表5 管道摩阻系数计算结果

4 参考取值

关于管道摩阻损失试验的文献很多,也给出了很多摩阻损失系数,可是未有文献对这众多摩阻损失系数进行过归纳。目前,各规范对于摩阻系数的取值未能统一,铁路、建筑规范甚至没有给出塑料波纹管的摩阻系数取值,因此非常有必要对各文献提供的摩阻系数进行统计分析,以便为规范的进一步修正完善提供参考,见表6。

表6 文献平均摩阻系数与规范值对比

预埋塑料波纹管实测摩阻系数值一般比公路规范偏大;预埋金属波纹管的实测摩阻系数值一般比公路规范和建筑规范取值偏大,与铁路规范基本符合;公路、铁路、建筑规范中抽芯成型管道摩阻系数取值基本相同,对比实测系数,规范中k值偏小,μ值则相差不大。考虑设计安全,建议各规范统一修正和完善各管型摩阻系数取值。本文提出表7中取值以供设计时参考。

表7 摩阻系数参考取值

5 结论

1)现场试验得到的预应力波纹管管道局部偏差影响系数值k为0.001 82,管道摩擦系数 μ为0.204,介于规范值与设计值之间。按设计所采用的摩阻系数计算得出的摩阻损失大于实测摩阻损失值,说明设计充分考虑了摩阻损失的影响,因此能够满足实际工程要求。

2)各相关规范中关于各管型摩阻损失系数的取值有待进一步完善和统一,本文根据诸多文献的统计,提出以下取值以供参考:塑料波纹管k=0.001 8~0.002 3,μ=0.19~0.24;金属波纹管 k=0.002 3~0.002 8,μ=0.23~0.28;抽芯成型 k=0.001 7~0.002 2,μ=0.48~0.55。

[1]中华人民共和国交通部,JTG D62—2004 公路钢筋混凝土及预应力混凝土桥涵设计规范[S].北京:人民交通出版社,2004.

[2]中华人民共和国铁道部.TB 10002.3—2005 铁路桥涵钢筋混凝土和预应力混凝土结构设计规范[S].北京:中国铁道出版社,2005.

[3]中华人民共和国建设部.GB 50010—2002 混凝土结构设计规范[S].北京:中国建筑工业出版社,2002.

[4]吕献梅.新建铁路预应力箱梁预制质量控制要点分析[J].铁道建筑,2010(9):35-37.