绿色照明标准化之路

2011-05-01左启军

文/左启军

为应对全球日趋严峻的气候变化,我国政府承诺到2020年单位国内生产总值二氧化碳排放要比2005年下降40%~45%,节能在提高能效的贡献率要达到85%以上,这给我们的节能减排工作带来巨大挑战。而全球照明用电占总用电量的20%,所以照明行业的节能减排工作显得尤为重要。

一、企业节能环保的战略定位

山蒲自建厂起就非常重视环保工作,不仅与时俱进,而且已成为国内照明行业节能环保的领跑者。自2000年起,山蒲紧紧围绕节能环保为主题,拟定了三个“五年计划”,前两个“五年计划”现已基本实现。

第一个“五年计划”:2000年~2005年,生产方式要从劳动密集型的手工作坊式实现机械化;将汞量高且容易挥发的液汞改为常温不挥发、汞量低的固态汞,汞含量下降70%(由15 mg降到4.5mg),寿命提高100% (由10000h提高到20000h);50%产品实现无铅化,光效达到90 lm/W。

第二个“五年计划”:2006年~2010年,全面实现机械自动化生产方式;固态汞含量再下降50%(由4.5 mg降到2.25 mg),寿命提高50%(由20000 h提高到30000 h);所有产品实现无铅化;光效达到105 lm/W。

第三个“五年计划”:2011年~2015年,固态汞含量再次下降55%(由2.25 mg降到1.0 mg),寿命再提高67%(由30000 h提高到50000 h);光效达到115 lm/W。

二、产品标准化

由于非标准化产品的性能不能达到国家的标准要求,会给消费者带来利益损害,如依据标准应该是1000 lm的产品,因为非标准化,只有800 lm,消费者就损失了20%的经济利益。二是,电参数非标的光源对照明灯具寿命影响很大,与镇流器的不匹配性会对照明灯具的寿命带来很大影响。三是,尺寸的非标,会给消费者更换带来麻烦,因为光源尺寸的非标,会造成灯具的非标,而消费者不知道。在使用过程中,如果灯管损坏,在市场上很难找到尺寸匹配的灯管或灯具,基本上是整个灯具报废,直接造成照明灯具的一次性使用,消费者维护费用很高,给消费者带来一定的经济损失。报废品的处理、自然资源的浪费,从宏观上看无疑是一种巨大的浪费。四是,非标产品多对企业自动化生产带来很大的浪费,以T5直管自动线为例,若生产28 W灯泡,一条线每天可生产3万支,每月按25天计算,可生产75万支,而生产一次非标24 W灯泡,换型时间需要24 h,而一般非标产量较少,生产2天又要换回28 W,这样一来,就少了2天的生产时间,6万支产品的产量就白白浪费了(产量减少8%),当月的设备折旧和管理费用等成本提高了,而设备利用率、员工收入反而变少。所以,统一产品标准不仅能够节约使用费用,而且还节约生产消耗。

企业的责任,除了要解决社会闲散劳动力就业问题、带动地方经济发展、增加地方税收、提高地方工业产值外,更重要的是合理利用资源,也就是用相同的或更少的资源,生产出更大价值的产品,资源有效利用率大幅度提高,真正做到开源节流。这些资源包括:人力源源、自然资源(如:土地、水、电和气)、矿产资源(如煤、稀土和金属等)。

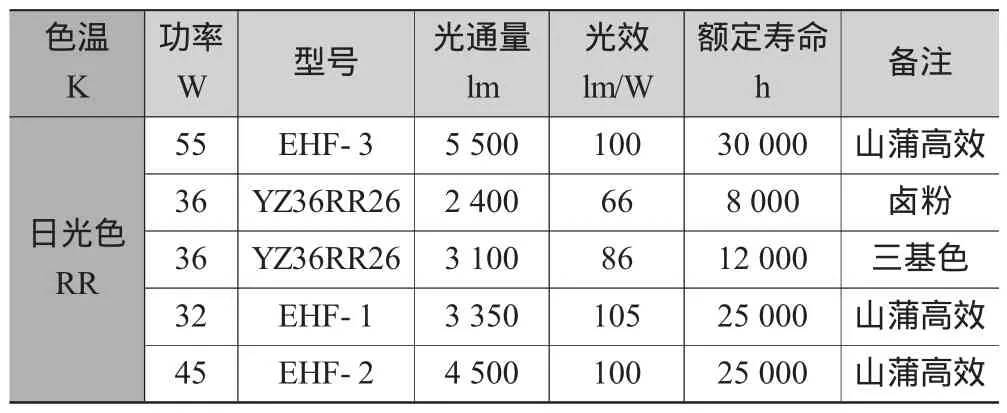

多年来,由于一直致力于节能减排的研究,山蒲目前已开发的T8直管EHF-55W,这一产品与2007年开发的32 W/45 W等高效荧光灯与普通的T8/36 W比较,有显著的节能优势,参数见表1。

表1 32 W/45 W等高效荧光灯与普通的T8/36 W节能参数比较

从上表数据中可以看出:EHF-1型比YZ36RR26型相比,光效提升59%,也即节能59%,寿命提高了2倍;EHF-3型与2支YZ36RR26型相比,光效提高了52%,也节能52%,寿命提高了2.5倍。比如一个5 x 104 m2使用面积的超市,采用我们EHF-3全套节能方案,在保证照度不变的情况下,每年可节省90万元现金;采用替换方案可节省40万元,具体核算如下:

表2 超市节能方案经济价值

以上是该产品使用后针对消费者层面的节能情况。从宏观层面上,更重要的价值在于灯具材料的节省,寿命是原来的2.5倍,由此节约75%的资源。若我们国家把荧光灯的标准提升,淘汰那些效率低的产品,不仅消费者少花钱,而且整个照明行业可因此节约大量的资源。

三、设备标准化

国内制造的自动化生产线因设备制造水平落后,技术研发能力欠缺,生产速度只有1200支/h,而且合格率只有90%左右,其关键因素还在于设备大多采用的是非标件。究其原因还是怕制造技术泄露,因而信息比较保守,仅停留在传统的设备概念之上。而我们目前拥有全自动生产线21条,设备全部从台湾力亚采购,每一条新增的生产线都会大胆注入企业自己的设计思想,并不断地促进生产线的标准化。其中很重要的原则就是如何统一使用可靠的标准件、如何减少每一个冗余的动作、如何让生产线换型更节省时间、如何让产品制造出来品质更稳定。仅2009年设备标准化改善的提案就高达到203例,设备故障率从以前的每月35 h以上降低到目前的每月50 min左右。

经过设备的标准化工作,使得备品备件通用性提升,其规格型号及数量下降80%,给采购、仓库管理、设备维护及生产稳定性提供了强有力的保障,采购成本下降63%、采购周期由原来的3个月缩短到现在的15天,对仓库管理员专业知识及经验的要求大大降低,如原来需要本科以上从事同类工作2年以上的,现在只要高中学历即可。

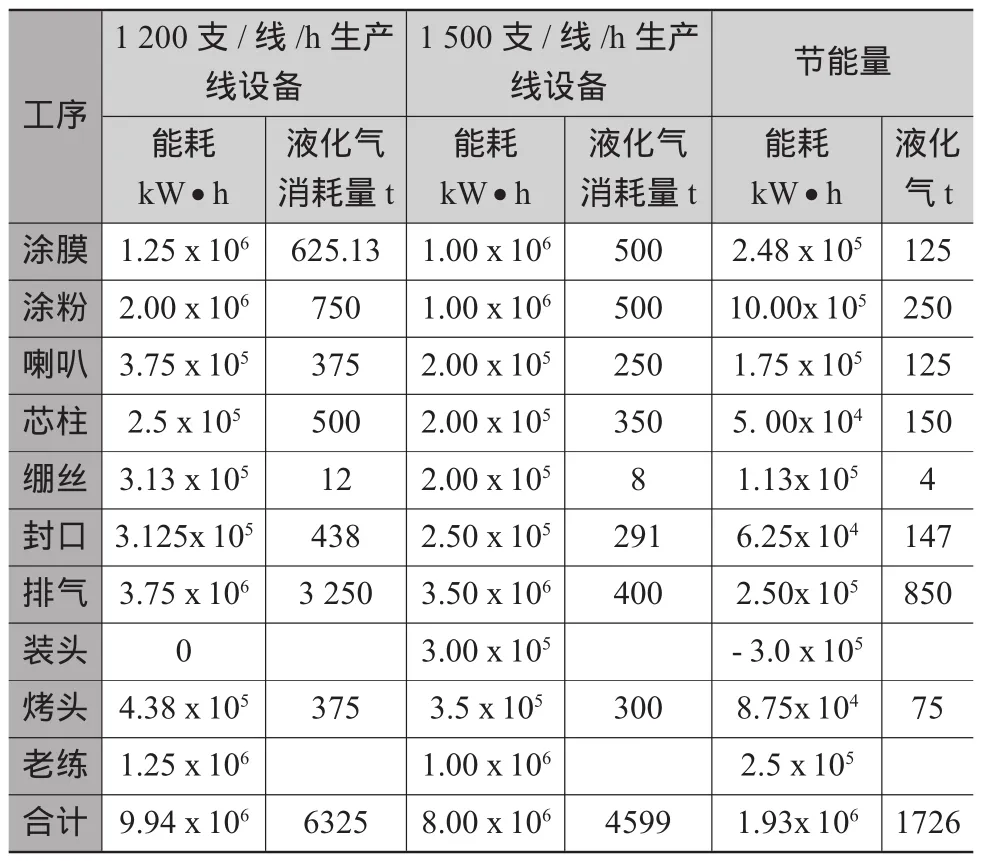

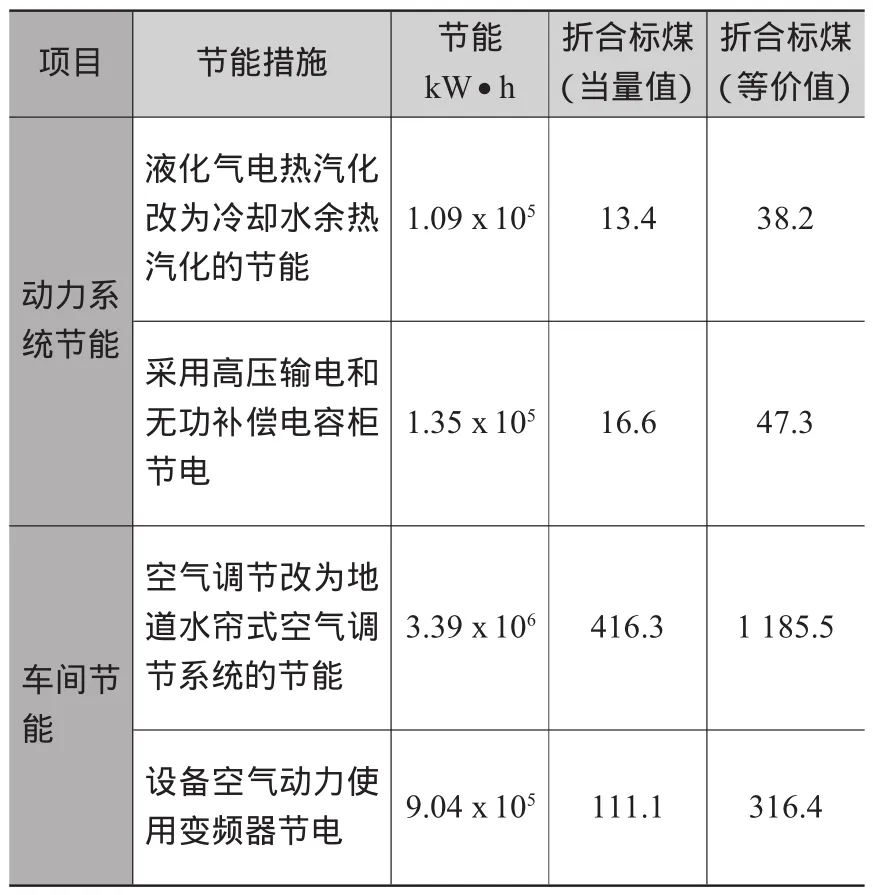

同时,我们把设备的每一个零部件安装、调试、使用和维护保养等一系列工作全部进行标准化,并进行全员培训,提升所有操作工的技能,从而不断提升生产效率。我们的全自动生产线,目前是国内运转状态最好的生产线,不仅生产速度可达到1500支/h,合格率T8直管已高达98%,T5直管已高达97%。与国内普通荧光灯管生产线相比每小时可多生产灯管300支(还未计合格率差异),企业产15000万支灯管可实现节约用电1.9325 x 106 kW·h,节约液化气1725.7 t。具体见表3。其他节能效益分析见表4。

四、工艺标准化

荧光灯制造,看似没有什么大的差异,仅实现照明功能非常简单,10多人的手工作坊即可完成全部制造过程。但是从绿色环保和能效标准角度进行分析,差异却非常之大。经过国家能效、环保、安全等标准的推进,许多企业被淘汰,10年前缙云从事荧光灯制造的企业高达80多家,目前还剩10多家。

表3 国内普通荧光灯管生产线与生产速度1500支/h生产线能耗、液化气用量对比

表4 其它节能效益分析见表

荧光灯工艺的标准化,从节能减排的角度分析,主要是以下几个方面:一是产品是否符合国际通用性标准,也就是IEC国际电工委员会发布的相关性能及安全标准;二是产品是否满足发达国家和地区的环保指令,如:欧盟的RoHS指令及REACH法规、美国的“能源之星”及“TCLP”汞限制要求、中国的CQC及绿照要求等。

以上标准和指令的满足,对荧光灯制造工艺提出了很大的挑战。如,符合RoHS和TCLP的低汞工艺,到目前为止很多企业无法满足。因为要低汞,用传统的液汞工艺无法解决汞量的一致性问题,导致寿命一致性很差,那就必须采用公差范围小的固汞来进行生产。山蒲从2002年起,就开始大力投资研究这些工艺的标准化问题,2005年T9环形荧光灯国内首条自动生产线顺利投产,就选择低汞量固汞外置工艺,一举成为国内外知名企业效仿的焦点。到目前为止,山蒲所有产品都实现了低含量的固汞,并外置在排气杆内,易于回收处理。80%的产品汞量均小于3.5 mg,20%的产品汞量均小于2.5 mg。山蒲每年产品按1.5亿支、行业内汞量平均按15 mg计算,一年可减少用汞1.8 t,按照全国荧光灯产量60亿支计算,可减少用汞量72 t,。

为了提升产品寿命、提升流明维持率等指标,公司除了选择行业内公认的知名原材料外,内部在质量稳定性和工艺控制标准化上狠下功夫,在材料清单、质量控制计划、过程参数监控都实现系统化、可视化管理,如:用高精度的分析天平来控制荧光粉重、保护膜重、电子粉重,提升这些重要参数的Cpk值,每一个生产车间配制数10万元的高精密充气压力测试仪监控灯内工作气体压力,在线真空监测分析仪和V10测试仪,在实验室投入数百万元的质谱分析仪和平面平晶测试仪用于圆排车真空系统的监测,提升灯内真空度。

五、结语

经过近2年的全员参与设备、工艺、质量和生产流程标准化工作,公司产品质量达到同行业的领先水平,高效率荧光灯的水平远远高于同行业水平,生产效率达到全球领先水平。

从公司照明灯具的发展历程来看,节能减排,离不开标准化工作,企业真正重视了、理解了,才能为人类社会的可持续发展做出贡献,而不是急功近利。衡量节能减排的关键因素,不是看企业省了多少钱,而是要看为最终的消费者省了多少钱,为国家、为社会节约了多少资源。标准化工作,功在当代,利在千秋。