ACS800变频器在镀锌生产线上的应用

2011-04-27李晓燕王首礼范少泉张军保

李晓燕,王首礼,范少泉,张军保

(天津电气传动设计研究所,天津 300180)

ACS800变频器在镀锌生产线上的应用

李晓燕,王首礼,范少泉,张军保

(天津电气传动设计研究所,天津 300180)

以连续热镀锌生产线为应用对象,详细阐述了基于西门子公司的S7-400PLC和ABB公司的ACS800逆变器的交流调速自动化控制系统的设计。主要介绍了基于Profibus-DP网络的现场总线系统配置和基于公共直流母线供电及制动交流调速控制方案以及直接转矩控制技术在该交流调速系统中的应用。实际应用效果证明,此交流调速自动控制系统运行稳定可靠,控制精度高。

热镀锌;ACS800逆变器;现场总线;直接转矩控制

TM502

B

随着近些年我国热镀锌技术的快速发展,热镀锌技术已经进入了功能性、低能耗、低污染、高质量和自动化时代,其中先进传动控制技术和先进控制设备的应用为整个生产系统高质量、高效率运行提供了坚实的基础。考虑到先进性和实用性,本项目选用ABB公司ACS800系列变频器,通过Profibus-DP现场总线网络与西门子公司的S7-400PLC相连,组成多传动的自动化控制系统,这样既满足了整条生产线的先进性、实用性和便于操作的要求,又可以减少生产中的维护费用。

1 系统构成及工艺过程

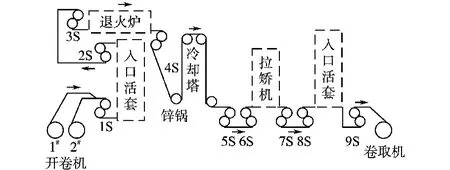

图1 热镀锌钢板生产工艺结构示意图Fig.1 Chart of continuous hot-dip galvanizing line

整条热镀锌板生产线由入口段(开卷段)、工艺段、出口段(收卷段)组成,如图1所示。入口段设有2台开卷机,1套平式活套,1套脱脂机和2套S型张紧辊,入口段主要完成带钢的恒张力开卷、清洗脱脂,并通过入口活套存储一定量的带钢,在入口段换卷时保证工艺段能不间断生产,其中1#S辊是整个入口段的速度基准,正常生产时速度与工艺段保持一致。工艺段分为,退火炉、锌锅、冷却塔、精整机、矫直机,由于工艺段比较长,且各段张力分布不等,因此根据工艺要求安装了6套S型张紧辊,以实现张力的梯度分布,其中6#S辊是整个工艺段的速度基准,也是全线的速度基准。为保证工艺段的张力稳定,3#S辊采用直接张力控制。出口段包含出口活套、9#S型张紧辊和卷取机,其中9#S辊是整个出口段的速度基准,正常生产时速度与工艺段保持一致。要实现高精度的恒张力收卷,收卷精度直接影响产品质量,出口活套平时不储存带钢,在出口段换卷的时候进行充套,保持工艺段不间断运行。

2 热镀锌生产线电控系统组成

热镀锌钢板生产工艺要求带钢恒张力开卷、收卷,同时工艺段张力恒定不变,正常生产过程中要求入口段、工艺段、出口段线速度恒定,并且对调速系统的速度控制、张力控制的精度和响应快速性要求较高,为此我们选用了ABB公司的ACS800系列工程型逆变器,每台电机都配有编码器。整个系统包括开/收卷电机、入/出口活套、1#~9#S辊、还有多台涂敷、涂料辊,共选用了38台ACS800逆变器。

2.1 调速系统的供电及制动方案

热镀锌生产线是典型的多传动控制系统,大部分电机都要频繁启动和制动,因此采用了公共直流母线供电及制动器方案。本系统选用ABB公司的多传动控制系统:晶闸管整流单元(TSU)+ACS800系列工程型逆变器+动态制动单元(DBU)。三相交流电通过ABB晶闸管整流单元得到540V左右的公共直流母线,所有的逆变器都由直流母线统一供电。晶闸管整流单元本身带有高性能处理器,可用于有能量回馈的传动系统。它由2个反并联连接的6脉波晶闸管桥组成,能够工作于6脉波整流和12脉波整流2种整流模式下,具有向电网回馈能量的功能,可以有效抑制进线电源侧电网谐波、补偿电网电压波动、保证了高速的驱动动态响应,是多点驱动系统的理想解决方案。对于本系统选用的供电及制动方案主要有以下优点。

1)公共直流母线实现电能循环,可以实现电机到电机的制动;当整条生产线的发电功率大于电动功率时,制动产生的再生能量可以通过整流回馈单元馈送到电网中。

2)不论电网质量如何,整流回馈单元都能始终给驱动器提供一个稳定的直流电源,保护驱动器不受电源质量影响。

3)回馈功能保证了系统即使工作在发电状态时,电机在所有转速下均可达到其最大转矩,并且在功率因数较低及电网干扰的情况下,可以进行有效隔离。

4)集中整流回馈单元加多台逆变器的方案相对于全部采用变频器的方案成本更低,并且具有可以设定的功率因数、高速的驱动动态响应等优点。

2.2 ACS800变频器的直接转矩控制方法

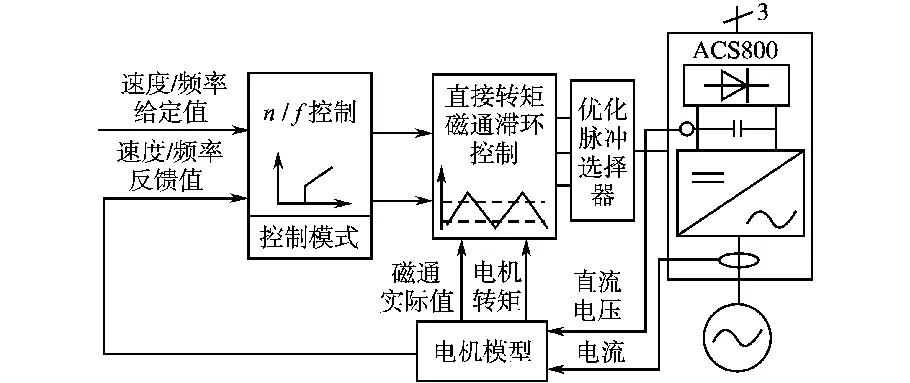

直接转矩控制(DTC)是1985年德国鲁尔大学M.Depenbrock教授提出的一种不同于坐标变换矢量控制的另外一种交流电机调速控制原理,后经过瑞士ABB公司10多年的逐步完善以及产品化,在1995年该公司第一次将DTC技术应用到通用变频器上,推出采用DTC技术的IGBT变频器ACS600。ACS800系列变频器是继ACS600后最新一代采用DTC控制的全数字高端交流变频器,适用于:传送带、提升机、卷扬机、挤压机等。采用直接转矩控制技术的变频器,其通断直接控制电动机的关键变量:磁通和转矩,其功能见图2。如图2所示,变频器测量电机的2个相电流和直流电压作为电机模型的输入,电机模型生成转矩磁通滞环控制器(direct torque and flux hysteresis control)所需的电机磁通实际值和转矩实际值,该模型每隔25μs产生一组精确的转矩和磁通的实际值,时间与功率元件的开关时间是同一级别。电机转矩比较器将转矩实际值与转矩给定值作比较,磁通比较器将磁通实际值与磁通给定值作比较。依靠来自这2个滞环比较器的输出,优化脉冲选择器(optimal switching control)决定逆变器的最佳开通时刻。仅当实际转矩和定子励磁的值与其给定值的偏差超过允许的磁滞时,开关频率被改变。转矩控制器的给定值来自于速度控制器或直接来自于外部信号源。

图2 直接转矩控制功能图Fig.2 Chart of DTC

直接转矩控制理论是利用空间矢量理论、定子磁场定向的分析方法,直接在定子坐标系下分析异步电动机的数学模型,计算与控制异步电动机的磁链和转矩,从而省去了矢量控制方式的旋转坐标变换和矢量控制磁场定向所用的转子磁链计算,这就减少了由于电动机转子电阻、电感参数变化带来的影响问题。但是在低速时,由于定子电阻上承受了大部分电压,定子磁链观测的准确性受到影响,相应的直接转矩控制的低速性能也受到影响[1]。为此,为了保证全速范围内转速的估算精度,ACS800系列变频器采取了电机模型切换方法来解决低速问题,即当电机转速高于额定转速的10%时采用电压模型计算定子磁链,低于额定转速的10%时采用电流模型计算定子磁链,从而克服了低速下由电压模型计算定子磁链不准确的缺陷,提高了转矩控制的精度。

DTC的转矩控制环节采用砰-砰控制(bandband control),把转矩检测值与转矩给定值作比较,使转矩波动限制在一定的容差范围内,容差的大小由频率调节器来控制,并直接对逆变器的开关状态进行控制。它的控制目标是保证实际电磁力矩与给定力矩快速准确的吻合,控制效果只取决于转矩的实际状况,不需要通常的PWM脉宽调制信号发生器,所以它的控制结构简单、控制信号处理的物理概念明确、系统的转矩响应迅速且无超调,是一种具有高静、动态性能的交流调速控制方式。而且,在直接转矩控制方式中,每一次IGBT的导通都是单独地由磁通和转矩的值决定的,而传统的PWM磁通矢量控制依靠的是预先确定的矩阵模型,这一过程所需的时间远远大于25μs,因此,产生滞后控制。

2.3 ACS800变频器的通用控制特性

ACS800系列变频器内置了许多重要特性和选项:内置进线侧电抗器可以降低谐波,这意味着较少的电磁干扰,以及电缆和变压器中较少的发热量;内置EMC滤波器,可以防止进线侧瞬变从而保护传动;内置制动斩波器,可以获得最佳的制动效果且减小投资成本。

该系列变频器具有完善的控制方式,能满足带/不带旋转编码器的V/f控制方式和带不带旋转编码器的直接转矩控制方式,另外还具有旋转编码器故障自动转换功能,控制程序可以在检测到编码器发生故障后立刻自动切换到不带旋转编码器的V/f控制或直接转矩控制模式下继续工作,此功能可以显著减少整条生产线的故障停车时间,大大提高了生产效率。

拥有完善用户界面,尤其启动向导的应用,使得调试工作变得非常简便。当用户第一次给传动上电时,启动向导便会按最佳调试步骤引导你完成整个调试过程。用户不必再担心会忘记设置某些参数组。这样的调试过程,大大节省了时间,使用户可以把精力集中在关键问题上。自定义编程,与传统的参数编程相比,ACS800的自定义编程,具有更好的适应性。作为全系列的标准配置,就象传动产品内置了小型的PLC,且不需要添加任何附加的软硬件。

3 自动控制系统的组成和功能

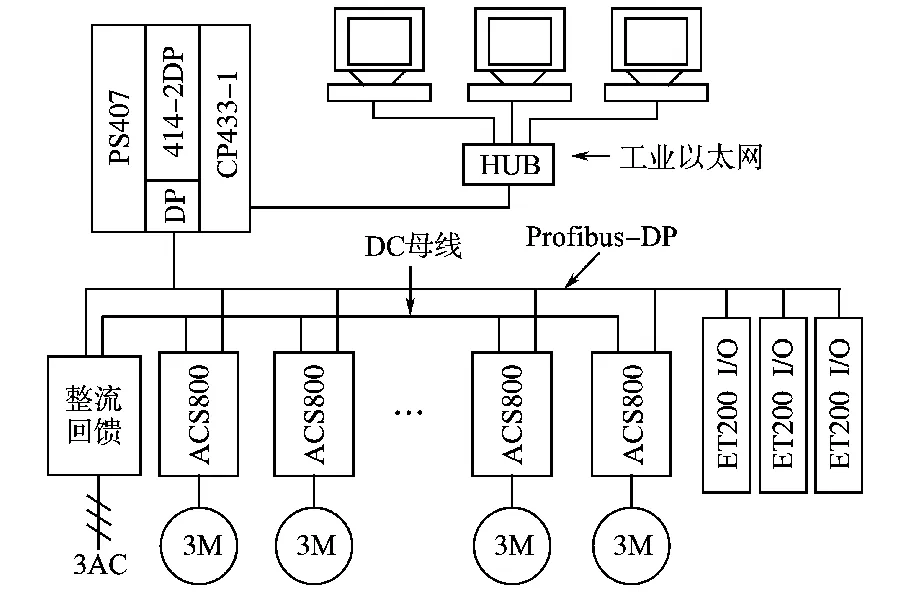

整个电控系统采用Profibus-DP现场总线通讯方式,38台ACS800逆变器作为从站通过Profibus-DP现场总线连接到系统主站西门子S7-400PLC。整条镀锌线的自动化控制系统采用了1台S7-400PLC作为控制系统的主控制器,统一控制各个电机的运行,并配备了3个ET200远程I/O站。PLC配有以太网通讯模块,上位机通过工业以太网可以访问PLC,远程监控生产线的运行。

3.1 网络配置及主要功能

根据工艺要求,在3个工作段各设一个操作台。在入口段操作台上配1台工控机作入口段上位机,主要完成入口段2台开卷机、2套S辊和入口活套的启停车和张力设定,各个机组设备的张力和速度等数据的实时在线监视等功能,同时也可以监视工艺段和出口段的工况。出口段操作台也设1台工控机作上位机,与入口段功能一样,完成出口段各个机组参数设定和实时在线监视功能,也可以监控入口段和工艺段的工况。工艺段在主操作室里设1台工控机作上位机,完成全线所有机组的启停车和张力设定,张力、速度、故障等数据的实时监控和记录。自动化控制系统网络结构如图3所示。该控制系统的网络结构由工业以太网和Profibus-DP网2层网络组成,S7-400 PLC配有CP433工业以太网模块,再通过集线器连接3台上位机,上位机通过工业以太网可以监控整个生产过程、修改工艺参数;CPU414-2DP自带有Profibus-DP接口,PLC作为网络主站,ACS800逆变器、整流单元和3个ET200作为从站组成一个现场总线控制网络,其中整流回馈单元和逆变器实现对所有电机的控制,3个ET200远程I/O从站,实现现场操作的手动控制,采集现场设备的运行信息。

图3 总体控制网络结构图Fig.3 Integral control network diagram

自动化控制系统的功能主要包括速度控制、张力控制等。速度控制系统确保钢带以要求的工艺速度平稳运行,包括点动速度控制、穿带速度控制、充放套速度控制、工艺速度控制等环节。张力控制是关系生产线能否正常运行,产品质量能否满足要求的关键技术。热镀锌对产品的质量要求越来越高,因而对生产线的速度、张力的稳定性提出了更高的要求。张力控制主要包括以下内容:开卷机、卷曲机的恒张力控制;张紧机组负荷平衡控制;活套恒张力控制等。

3.2 ABB变频器与S7-400的通讯

ABB ACS800逆变器提供了Profibus-DP协议通讯方式,每台逆变器都配有RPBA-01DP网通讯板。本系统采用STEP7V5.4编程软件对S7-400PLC编程和对Profibus-DP网进行组态和通讯配置。在S7-400PLC下,对ACS800进行Profibus-DP网组态和通讯配置,首先需要在S7-400的“硬件组态”功能中配置Profibus-DP的网络,即将ABB变频器的GSD(设备数据库)文件导入STEP7的编程环境中,网络组态窗口中的可选设备目录中就包含ABB ACS传动系列产品列表。然后将S7-400组态为网络主站,ABB变频器作为从站(网络配置见图3)。

ACS800变频器的Profibus-DP网络配置在第51组参数组中完成:51.1为总线类型,选择Profibus-DP;51.2为设备地址,根据组态地址设定;51.3为波特率,根据需要设定;51.4为PPO类型,根据需要传输的数据数量设定;51.5~51.20为变频器和PLC之间传输的过程数据,包括S7-400读取变频器的主状态字、速度实际值、转矩实际值等数据,以及变频器接收的主控制字、速度给定和转矩限幅等数据。

4 结论

此热镀锌钢板生产线控制系统试车运行以来,所有电控设备运行良好,各项性能都能够满足生产要求。而且具有易于维护、故障率低等优点,大大提高了生产效率。事实证明,此方案各方面性能指标都达到了预期目标,运行稳定、可靠。

[1] 李夙.异步电动机直接转矩控制[M].北京:机械工业出版社,1994.

[2] 李永东.交流电机数字控制系统[M].北京:机械工业出版社,2002.

[3] ABB.ACS800固件手册[Z].2009.

[4] ABB.ACS800多传动1.5kW-5 600kW 技术样本[Z].2009.

[5] 赵争鸣,袁立强,孟朔,等.通用变频器矢量控制与直接转矩控制特性比较[J].电工技术学报,2004,19(4):81-85.

Applying of the ACS800Converter in Continuous Hot-dip Galvanizing Line

LI Xiao-yan,WANG Shou-li,FAN Shao-quan,ZHANG Jun-bao

(TianjinDesignandResearchInstituteofElectricDrive,Tianjin300180,China)

Based on the background of continuous hot-dip galvanizing line product technology,design of AC governor control system based on SIEMENS S7-400PLC and ABB ACS800inverter was introduced.The configuration of Profibus-DP network,scheme of power supplying and braking based on common DC bus and application of direct torque control(DTC)in the system were provided.The running result shows that the system features stable,reliably and high control accuracy.

hot-dip galvanizing;ACS800inverter;field bus;direct torque control

李晓燕(1980-),女,本科,工程师,Email:lxy223@vip.sina.com

2010-11-24