纯钼烧结规律研究

2011-04-27赵虎杨秦莉庄飞刘仁智张常乐刘俊怀

赵虎,杨秦莉,庄飞,刘仁智,张常乐,刘俊怀

(金堆城钼业股份有限公司技术中心,陕西西安710077)

0 前言

纯钼制品由于熔点高(2 622℃),高温耐蚀性强等显著特点而广泛应用在稀有金属冶炼、电光源、加热体、隔热屏、玻璃熔炼等领域[1-4]。制取纯钼制品通常采用粉末冶金工艺(P/M),在P/M过程中烧结是最后的也是最关键的一个环节[5]。通常Mo粉末成型后经1 800~2 000℃[6-8]高温烧结,才能具有较低的杂质、致密的组织和一定的强度。从烧结热力学和动力学来讲烧结的能量及动力只能来自于烧结温度和烧结时间,起绝对作用的是温度,特别对致密化而言,提高温度的效果远远大于延长保温时间的效果[9]。粉末冶金工艺烧结纯钼及钼合金的过程具有不可逆性,即钼坯在不同温度作用下所达到的密度、晶粒大小和形貌、孔隙形态、杂质挥发、烧结强度等状态都会在降温过程中得以保存而呈现出差异性。因此系统研究纯钼坯随烧结温度变化的规律,可为制定合理的烧结工艺提供依据。

1 实验方法

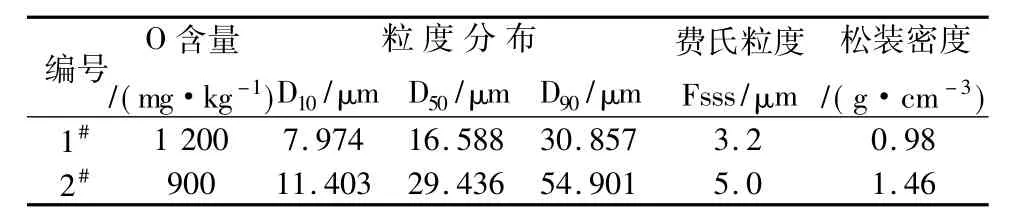

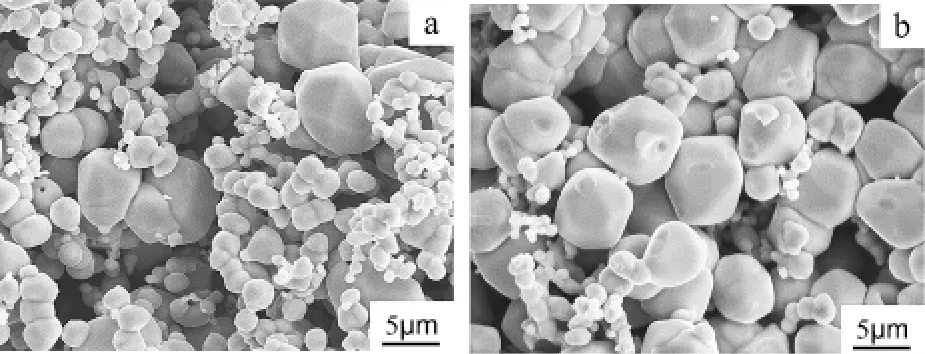

实验原料采用2种钼粉的指标见表1,粉末形貌如图1所示。

表1 钼粉原料参数

图1 实验原料钼粉微观形貌

钼粉用软胶膜封装,冷等静压(CIP)压制成若干根φ20×100/mm钼坯,中频炉H2气氛烧结,烧结温度1 000~1 900℃,每100℃设一个保温阶段,保温时间 2 h,从室温升至 1 000℃升温速率15℃/min,其余阶段升温速率5℃/min,烧结完成后随炉冷却降温。所有规律研究均以压坯为起始点,对压坯及各烧结阶段的钼坯试样,测定O含量;封蜡处理后用排水法测密度并计算相对密度(钼的理论密度10.2 g/cm3);采用S3400电子扫描显微镜观察钼坯断口晶粒形貌及孔隙状态;每个温度阶段烧结样制取5个4 mm×10 mm×40 mm方条形试样,采用三点弯曲法测抗弯强度,取平均值。

2 结果分析

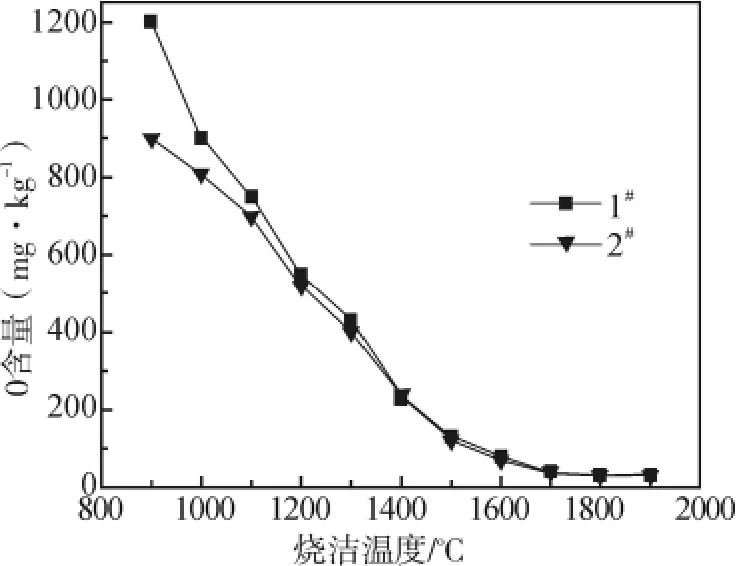

2.1 O含量变化规律

纯钼坯中O的主要存在形式是粉末表面吸附的游离态O及微量杂质氧化物的O,烧结过程中游离态O与H2反应产生水分而挥发,同时低熔点的杂质在高温作用下气化排出,因此钼坯烧结过程也具有显著的降氧除杂效果。图2是钼坯O含量在不同温度下烧结的变化规律,由此可见:烧结过程中O含量随烧结温度的升高而逐渐降低,1 600℃之前O含量随温度升高呈显著降低趋势,1 600℃之后降低速率缓慢。虽然1#细粉O含量明显高于2#粗粉,但烧结后1#、2#钼坯O含量均稳定在30 mg/kg左右。O不能完全排除是因为部分杂质氧化物在H2气氛高温烧结时仍然保持稳定,同时由于水蒸气在高温条件下对H2有一定分压作用,从而限制了钼坯中O的降低。

图2 钼坯O含量烧结变化规律

2.2 微观晶粒及孔隙形貌变化规律

本文以1#钼坯在1 000~1 900℃不同温度阶段烧结后的断口形貌来分析钼坯微观晶粒及孔隙形态随温度升高而变化的规律。由图3可见微观晶粒和孔隙形态变化规律可分为4个阶段:(Ⅰ)1 000~1 100℃烧结阶段钼颗粒形貌和与钼粉形貌几乎没有差别。(Ⅱ)1 200~1 300℃烧结阶段钼颗粒之间出现再结晶,细小颗粒首先开始团聚并出现类似于烧结颈的紧密接触,此阶段孔隙开始迁移并被隔离。(Ⅲ)1 400~1 700℃烧结阶段晶界明显出现,再结晶进程加快,断口形貌已不同于钼粉的松散状态。此阶段后期晶粒迅速长大,粗略估计晶粒尺寸从初始平均3.5 μm增大至约15 μm。此阶段孔隙收缩后被隔离形成网状的结构,主要以通孔形式存在。(Ⅳ)1 800~1 900℃烧结阶段钼晶粒继续长大,孔隙收缩闭合后逐渐球化并残留在晶界或晶粒内部,此阶段孔隙从通孔向球状转变。1 900℃烧结后晶粒显著粗化,孔隙呈球化状分布。钼坯微观组织变化的本质是随烧结温度升高粉末颗粒之间压制应力逐渐回复、颗粒扩散流动后紧密接触、出现烧结颈,再结晶过程中晶界扩散、晶粒长大[10]以及同步进行的孔隙迁移、隔离、逸出、闭合、球化收缩等过程,最终形成均匀细化的致密组织,从而使坯料获得了与致密金属接近的物理性能。

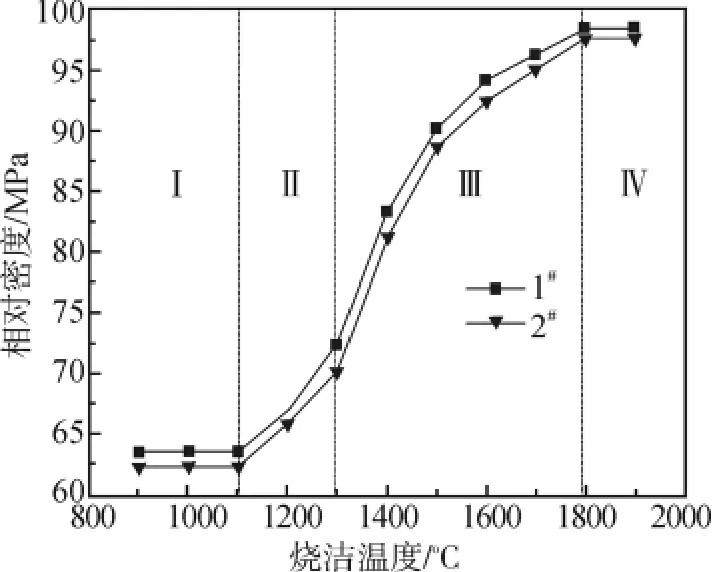

2.3 致密化规律

钼坯烧结致密化的本质可以从微观晶粒及孔隙随温度变化的规律进行解释。图4是钼坯相对密度在不同温度阶段烧结变化规律,结合图3可见:钼坯烧结密度随温度逐渐增大,致密进程也可分为4个阶段。(Ⅰ)1 000~1 100℃烧结阶段钼坯密度基本与压坯密度保持一致,此阶段烧结的作用是消除压坯内部的残余应力,排除钼粉表面吸附的低熔点杂质,使钼颗粒活性开始增强,并开始缓慢扩散和流动。(Ⅱ)1 200~1 300℃烧结阶段密度开始增大,此阶段杂质和气体加快挥发,钼坯宏观尺寸开始收缩。(Ⅲ)1 400~1 700℃烧结阶段钼坯密度增大速率最大。此阶段晶粒迅速长大,挤压并占据孔隙位置,孔隙浓度降低最为明显。Ⅰ、Ⅱ、Ⅲ阶段由于压坯密度小,孔隙浓度大并显现为贯通态,颗粒之间的孔隙在晶粒形成并长大的驱动力作用下逐渐被隔离,在晶界未完全闭合之前从钼坯中逸出从而为钼坯的宏观尺寸收缩做出贡献。由于钼粉颗粒原始大小的差异导致粗细颗粒再结晶不同步,表现为细颗粒提前于大颗粒首先结晶,因此可见1#钼坯烧结密度曲线在2#钼坯之上。同一批次钼粉粗细粒度分布不同也会导致再结晶不同步。易于团聚的细颗粒中的孔隙不但不能完全排除,反而会残留在晶粒内部,当温度高于1 700℃烧结时孔隙逐渐闭合并球化。(Ⅳ)1 800~1 900℃烧结阶段,钼坯密度增大速率减缓,趋近于稳定值。提高温度至1 900℃烧结,不但不会使密度提高,反而使晶粒粗大化,使钼坯的加工性能恶化[11]。此阶段晶界几乎完全闭合,残留在晶粒内部的闭合孔隙无法越过晶界逸出,从而形成球化态孔隙残留在钼坯中,导致钼坯不能完全达到理论密度。

图3 纯钼坯在不同温度阶段烧结试样断口形貌:

图4 钼坯相对密度烧结变化规律

2.4 强度变化规律

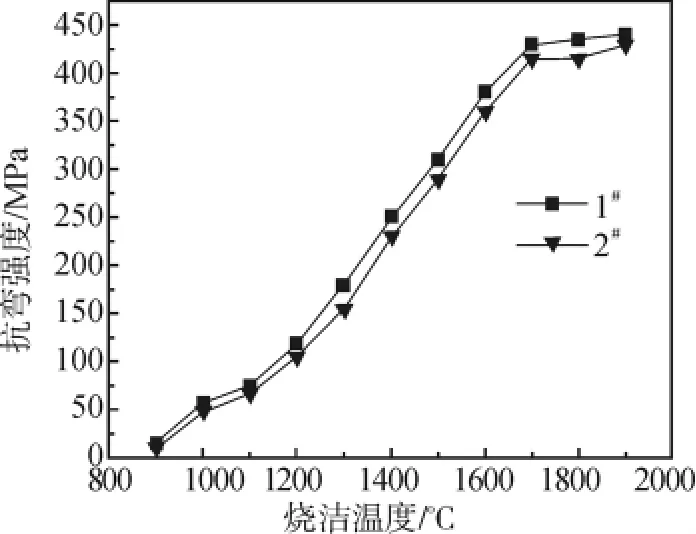

烧结态的钼金属是脆性材料,利用三点弯曲法测出的抗弯强度反应了钼坯烧结体的强度。图5是钼坯抗弯强度随烧结温度变化规律,可见抗弯强度随烧结温度升高呈现增大趋势。结合图4可见,抗弯强度与相对密度随温度增大的趋势相近但趋势有所不同。钼粉压制时颗粒在外界压力的作用下发生了较大距离的迁移,但是远没有发生颗粒的变形,因此颗粒结合强度较低。经过1 000~1 100℃烧结阶段,虽然钼坯密度没变化,但强度已开始增大,这是由于实际上在此阶段颗粒已有微小的扩散和流动使颗粒接触面增大结合力开始增强。1 200~1 700℃烧结阶段钼坯强度随温度升高呈直线上升趋势,这是由于再结晶后颗粒接触形式逐渐变化为线接触及至面接触,晶界的结合力显著增强及孔隙浓度急剧降低的结果,1 800℃烧结阶段后强度增大趋势放缓并趋于极限值。钼坯强度变化的本质是烧结过程中颗粒接触距离由远及近、接触面由小变大、结合力由弱变强、晶界由无到有、晶粒由小变大、孔隙浓度由高降低及孔隙形貌从贯通到闭合球化的过程。

图5 抗弯强度烧结变化规律

3 结论

本文通过研究H2气氛中频烧结纯钼坯规律,得出以下结论:

(1)钼坯中的O含量在低于1 600℃烧结阶段时随温度升高呈显著降低趋势,高于1 600℃烧结降低速率缓慢,O含量达到30 mg/kg左右后再难以降低。

(2)钼坯致密规律与钼坯微观晶粒、孔隙在烧结温度作用下逐渐变化的规律休戚相关,总体趋势是密度随温度升高而增大。致密进程可分为4个阶段:(Ⅰ)1 100℃烧结阶段钼微观颗粒只发生接触形式的变化,孔隙浓度并未降低,密度保持稳定;(Ⅱ)1 200~1 300℃烧结阶段出现再结晶,孔隙被隔离,密度开始逐渐增大;(Ⅲ)1 400~1 700℃烧结阶段由于再晶粒进程加快及孔隙浓度降低、孔隙闭合球化双重机制作用,密度显著增大;(Ⅳ)高于1 800~1 900℃烧结阶段由于钼晶粒增大及孔隙球化作用,密度增大速率小并趋于稳定值。

(3)抗弯强度与密度随烧结温度变化规律相近但趋势有所不同。低于1 100℃烧结阶段抗弯强度已开始增大;1 200~1 700℃烧结阶段抗弯强度呈直线式增大趋势;1 800~1 900℃烧结阶段抗弯强度增大缓慢并最终趋于稳定值。

[1]罗振中.钼的应用及其发展[J].中国钼业,2003,27 (2):7-11.

[2]曾建辉.稀土金属冶炼用新型钨钼材料的研制[J].稀土,1999,20(5):19-21.

[3]葛启录.高性能难熔材料在尖端领域的应用与发展趋势[J].材料科学与工程学报,2000,z1:123-128.

[4]赵文娟.顶插电极在玻璃电熔炉中的应用[J].玻璃与搪瓷,2008,36(1):30-33.

[5]向铁根.钼冶金[M].长沙:中南大学出版社,2002.

[6]Deborah C.Blaine,John D.Gurosik,Seong Jin park,et al.Master sintering curve concepts as applied to the sintering molybdenum[J].Metallurgical and Materials Transactions A,2006,37A,715-720.

[7]Se Hoom Kim,Dae-Gun Kim,Min Suh Park,et al.Sintering kinetics analysis of molybdenum nanopowder in a non-isothermal process[J].Metals and Materials International.2011,17(1):63-66.

[8]Pranav Garg,Seong-Jin Park,Randall M German.Effect of die compaction pressure on densification behavior of molybdenum powders[J].International Journal of Refractory Metals&Hard Materials:2007,25:16-24.

[9]黄培云.粉末冶金原理.[M].北京:冶金工业出版社,2006.

[10]H.Riedel,J.Svoboda,K.Huber,A.Plankensteiner.On physico-chemical mechanisms in desoxidation and sintering of molybdenum[C].Lorenz S.Sigl,Peter R¨odhammer,Heiko Wildner.International Conference on High performance P/M Materials,Reutte/Austria:Plansee Group,2009,3:WS5/1-5/12.

[11]Youngmoo Kim.Consolidation behavior and hardness of P/M molybdenum[J].Powder Technology,2008,186:213-217.