MPCVD装置圆柱谐振腔的仿真设计

2011-04-26廖小丽王正荣

廖小丽,刘 华,张 凯,王正荣

(1. 四川大学华西基础医学与法医学院 成都 610041;2. 电子科技大学生命科学与技术学院 成都 610054)

微波等离子体气相沉积(MPCVD)技术将微波功率耦合到一特定的金属封闭腔体内,当腔体内的气体处于特定的气压范围内(如氢气气压处于1~30 kPa),且微波功率达到一定功率密度时,使腔体内的气体电离,形成等离子区域,物质的这种第4态可以进行气相沉积、材料处理等多种应用[1]。MPCVD法在金刚石薄膜的制备上独具优势,由于等离子体靠电磁波激发,避免了电极污染,可以制备高纯度的金刚石膜,成为国际学术界公认的“稳定生长纯的均匀的高质量金刚石膜的最有前途的技术”[2-3]。

圆柱形谐振腔MPCVD装置是目前应用最广泛的一种微波等离子体CVD装置[4]。为了提高能量利用效率以及金刚石膜的沉积速度和质量,需要不断地完善MPCVD装置及优化其工艺参数。原则上,新型微波等离子体反应器的设计应通过实验验证,直观地反映设计中存在的问题和缺陷,才能找到优化设计参数和工作条件,但该办法费时费力且代价昂贵。因此,对微波谐振腔进行仿真研究,以预测其性能成为优化设计的捷径[5]。本文根据电磁场理论对MPCVD装置的圆柱谐振腔进行理论推导和设计,并运用电磁场仿真软件CST对圆柱腔内的电场分布进行仿真,得到了不同天线耦合深度以及不同石英窗厚度对应的电场分布图。仿真优化结果对提高装置的可靠度和效率有很好的实际指导价值,实际加工也证明了该设计方法的有效性。

1 圆柱谐振腔MPCVD系统

本文计算的模拟圆柱谐振腔MPCVD装置系统模型如图1所示[6]。该系统模型主要由微波源、环形隔离器、调谐适配器、模式变换器和圆柱形谐振腔组成。微波源产生频率为2.45 GHz的微波,以TE10的模式沿矩形波导经环形隔离器、调配器送入模式转换器,并在模式转换器中由TE10模式转换为TE11模式,再经天线导入圆柱形耦合腔,穿过石英玻璃进入谐振腔(真空等离子室)。谐振腔顶部为石英玻璃,其主要功能为:1) 真空隔离;2) 使微波顺利进入下部振荡腔;3) 将部分向上的微波能量反射向下。谐振腔周围及底部均为金属,对微波形成短路反射;石英玻璃对微波形成开路反射。因此,微波能量绝大部分在谐振腔内反复振荡,被等离子吸收[7]。

图1 圆柱形谐振腔微波等离子体CVD系统结构图

2 圆柱谐振腔理论设计

通过Maxwell方程组及边界条件求解圆柱谐振腔内的电场分布,并计算圆柱腔的几何尺寸。

由于圆柱谐振腔体是绕中心轴旋转对称的,因此选用柱坐标系(ρ,ϕ,z)对圆柱谐振腔进行计算。根据Maxwell方程组及边界条件可知,自由空间电场E满足矢量亥姆霍茨方程[8-9]:

式中,m是场沿圆周分布的整波数;n是场沿半径分布最大值的个数。m和n的不同组合构成不同的微波模式TEmn。

由式(12)可得圆柱形谐振腔中TE11模式的截止波长为:

3 圆柱谐振腔仿真及分析

利用电磁场仿真软件CST对圆柱谐振腔内的电场分布进行仿真。根据有限积分原理,采用柱坐标系(ρ,ϕ,z)将平面分成若干单元组成的网格,则只需计算每个单元格的电场分量Et即可。计算机仿真计算时逐个求解每个单元格的电场值,将相切于单元格的矢量场值在单元格顶点处保存下来,单元格内部的场值则由顶点处的值经插值计算得到,则麦克斯韦方程组可表示为矩阵方程组,然后可用传统数值计算方法进行求解[10-11]。

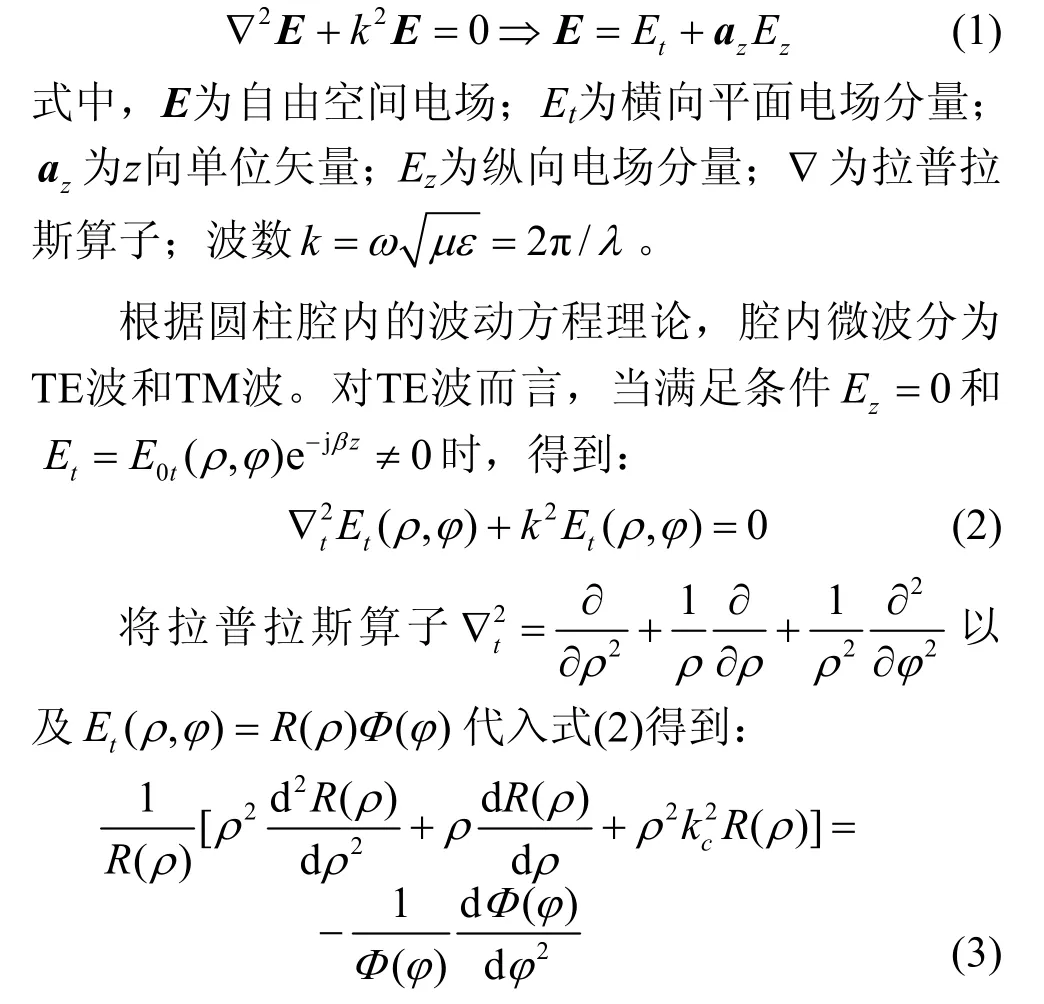

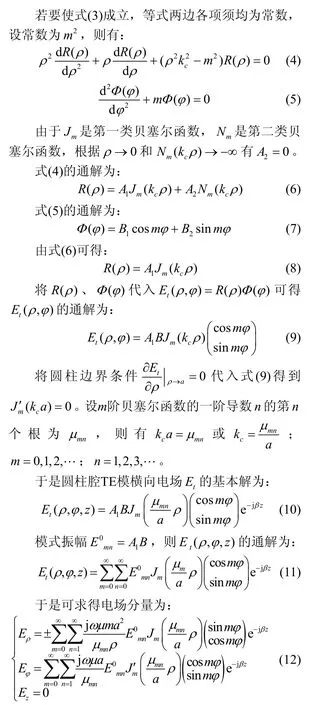

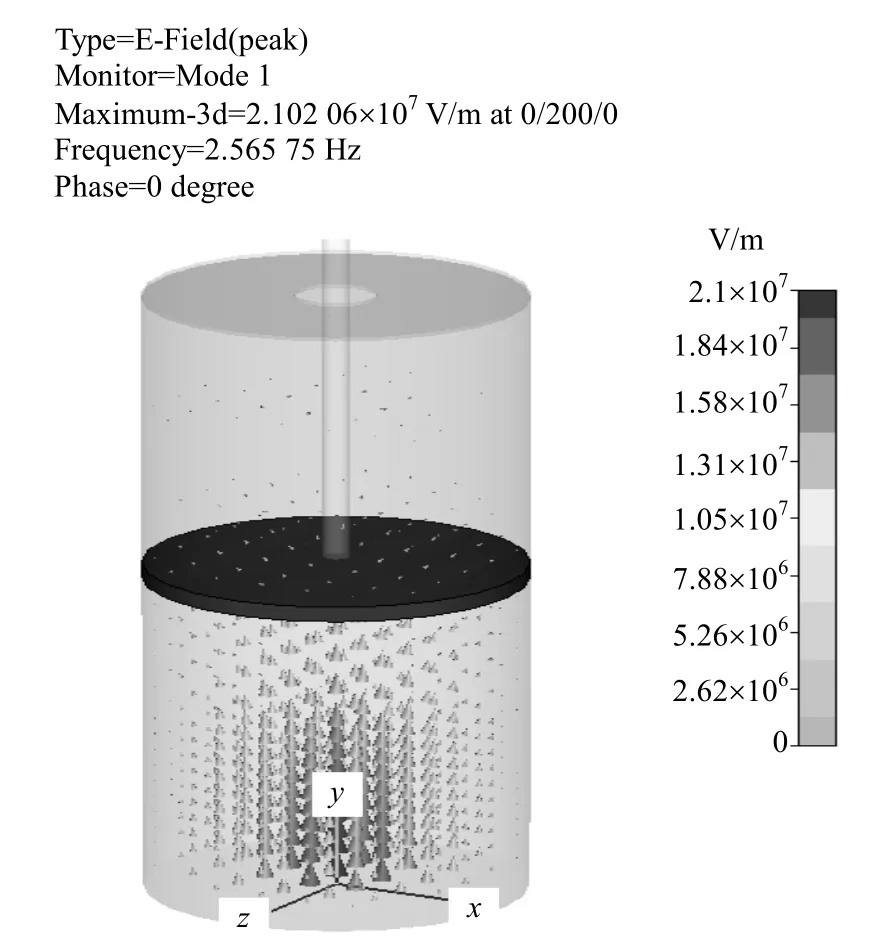

在设计圆柱谐振腔时,除需要确定谐振腔的半径和高度外,应考虑天线耦合深度(即天线底端到石英玻璃的距离)以及石英玻璃的厚度对圆柱谐振腔内的电场分布也有很大的影响[12]。因此,对耦合天线的不同位置及石英窗的不同厚度对腔内电场分布的影响进行仿真,得到多幅仿真图,选用其中有代表性的3幅,分别如图2、图3和图4所示。

图2 天线耦合深度25 mm、石英厚度5 mm时的电场分布

由图2可知,当天线耦合深度为25 mm、石英玻璃厚度为5 mm时,仅有一小部分微波能量耦合进入谐振腔,形成微弱的电场分布,而绝大部分能量沿天线反射回去,因此无法使谐振腔内气体击穿电离产生等离子云。

图3 天线耦合深度5 mm、石英厚度15 mm时的电场分布

由图3可知,当天线耦合深度为5 mm、石英玻璃厚度为15 mm时,微波能量绝大部分能够进入耦合腔,但几乎无法透过石英玻璃进入谐振腔,仅在上部耦合腔中靠近石英玻璃附近形成较强的电场分布,仍然无法使谐振腔内气体击穿电离。

图4 天线耦合深度5 mm、石英厚度5 mm时的电场分布

由图4可知,当天线耦合深度为5 mm、石英玻璃厚度为5 mm时,微波能量被高效耦合进入谐振腔,以底部中央上方50 mm±40 mm处为中心形成较强的电场集中区域,为气体获取能量击穿电离形成等离子云提供了条件。

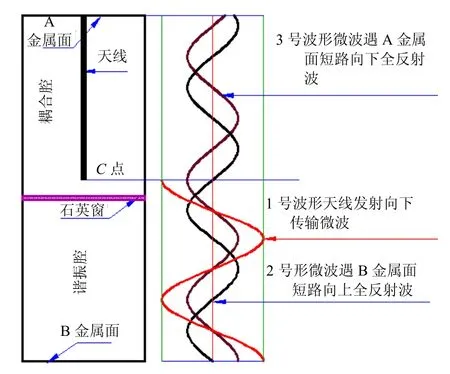

微波能量在腔体内的传输过程如图5所示。

图5 微波在圆柱腔内的传输情况

根据仿真结果,对微波能量耦合情况进行分析。

图中,1号波形为天线发射向下传输的微波;2号波形为经腔体底端金属面全反射向上的微波;3号波形为经腔体顶端金属面全反射向下的微波。微波由天线最下端电场波幅点C点耦合进入谐振腔。当1号波形到达腔体底端的B金属面时,经短路全反射,相位调整90o,以2号波形向上传输,到达耦合腔内C点时为波谷点,对1号波形能量传输影响最小。2号波形向上传输到达腔体顶端A金属面时,经短路全反射,相位调整90°,以3号波形向下传输,到达谐振腔后正好与1号波形相位一致,使微波能量合成增强,获得最大耦合功率。如果改变天线耦合深度,则3号波形与1号波形出现相位差,使微波能量部分抵消,2号波形到达天线C点时电场不是波谷点,对1号波形影响较大,能量耦合效率差。因此仿真优化结果得到天线的最佳耦合深度为5 mm。

石英玻璃的密度比大气和真空大许多,因此微波进入石英玻璃和离开石英玻璃时都会发生较大的角度偏移。石英玻璃厚度越大,对微波模式影响越大,使微波散射,经金属边界反射后出现相位差,能量互相抵消,无法形成强的电场聚集区,因此石英玻璃厚度越薄越好,但由于工程上要求一定的强度,所以本文设计中选择5 mm厚度。

4 实际验证

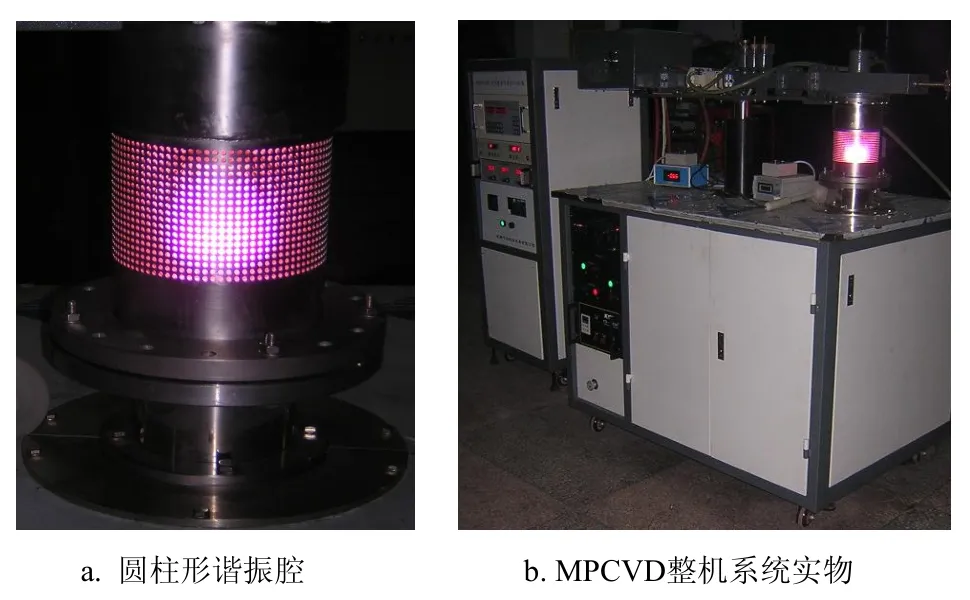

根据仿真结果所得圆柱谐振腔的几何尺寸(总高度410 mm,其中耦合腔高度为200 mm,谐振腔高度为210 mm,半径为74.5 mm)加工制作该系统装置,实物如图6所示。

图6 圆柱形谐振腔及MPCVD整机系统实物图

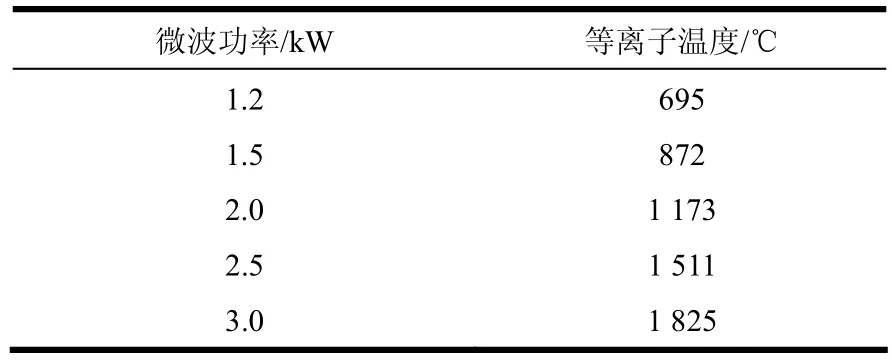

在氢气气压为1.5 kPa的工作环境下,将微波功率从0.5 kW逐渐上调,当微波功率升至1.2 kW时,谐振腔内气体开始放电,形成直径为100 mm的等离子球形区域。用红外测温仪测得此时等离子温度为620℃。随后将氢气气压上升至3 kPa,微波功率从1.2 kW上升至3 kW。随着功率的上升,等离子区域并无明显变化,但温度随功率的增加而上升,如表1所示。在工作过程中,等离子球形区始终保持稳定不变,无闪烁、扩散等不稳定现象,完全达到了实际工程技术要求。

表1 微波等离子温度与微波功率数据(氢气气压:3 kPa)

5 结 论

本文根据电磁场理论推导了MPCVD系统中TE11模圆柱谐振腔的电场参量,计算了圆柱谐振腔的几何尺寸。利用电磁场仿真软件CST对圆柱谐振腔内的电场分布进行仿真研究,并对天线耦合深度及石英玻璃厚度进行了仿真优化。根据仿真结果设计的圆柱形谐振腔MPCVD系统已由工厂实际加工制造,获得成功。实践证明,氢气气氛中气压为1~30 kPa时都可以连续稳定地产生球形等离子体区域。微波功率在1.2~3 kW范围内变化时,等离子球形区保持稳定不变,没有闪烁、扩散等不稳定现象,保障了该系统在气压、微波功率大范围变化时只影响等离子体的温度及密度,而对等离子区域无大的影响,说明该系统性能稳定可靠,满足实际工业技术要求,为薄膜生成、材料改性等工艺提供了保障。

[1] 黄生乔, 马兵. 微波等离子体化学合成纳米粉体材料研究与应用[J]. 过程工程学报, 2002, 2(6): 564-569.HUANG Sheng-qiao, MA Bing. Research and application of synthesis of nanopowders by microwave plasma-enhanced chemical vapor deposition method[J]. The Chinese Journal of Process Engineering, 2002, 2(6): 564-569.

[2] 黄建良, 汪建华, 满卫东. 微波等离子体化学气相沉积金刚石膜装置的研究进展[J]. 真空与低温, 2008, 14(1): 1-5.HUANG Jian-liang, WANG Jian-hua, MAN Wei-dong. The development of apparatus to grow microwave plasma chemical vapor deposition diamond films[J]. Vacuum and Cryogenics, 2008, 14(1): 1-5.

[3] SONG H, HONG J M, LEE K H, et al. Stable microwave coaxial cavity plasma system at atmospheric pressure[J].Review of Scientific Instruments, 2008, 70(5): 1-5.

[4] YAMADA H, CHAYAHARA A, MOKUNO Y, et al.Numerical analysis of power absorption and gas pressure dependence of microwave plasma using a tractable plasma description[J]. Diamond & Related Materials, 2006, 15(9):1395-1399.

[5] HASSOUNI K, SILVA F, GICQUEL A. Modelling of diamond deposition microwave cavity generated plasmas[J].Journal of Physics D: Applied Physics, 2010, 43: 1-45.

[6] GROTJOHN T A, KING G L, TAN W. Microwave plasma processing machine modeling and diagnostics for plasma-assisted chemical vapor deposition[J]. Journal of the Moscow Physical Society, 1995, 5(1): 55-70.

[7] RACKOW K, EHLBECK J. Microwave-based characterization of an atmospheric pressure microwavedriven plasma source for surface treatment[J]. Plasma Sources, Science and Technology, 2011, 20(3): 9.

[8] 刘学观, 郭辉萍. 微波技术与天线[M]. 西安: 西安电子科技大学出版社, 2001: 41-44.LIU Xue-guan, GUO Hui-ping. Microwave technology and antenna[M]. Xi’an: Xidian University Press, 2001: 41-44.

[9] 廖承恩. 微波技术基础[M]. 西安: 西安电子科技大学出版社, 2001: 77-81.LIAO Cheng-en. Basis of microwave technology[M]. Xi’an:Xidian University Press, 2001: 77-81.

[10] YAMADA H, CHAYAHARA A, MOKUNO Y, et al.Model of reactive microwave plasma discharge for growth of single-crystal diamond[J]. Japanese Journal of Applied Physics, 2011, 50( 01AB02): 1-6.

[11] PLEULER E,WILD C, FUNER M, et al. The CAP reactor,a novel microwave CVD system for diamond deposition[J].Diamond and Related Materials, 2002, 11: 467-471.

[12] LI X J, TANG W Z, YU S W, et al. Design of novel plasma reactor for diamond film deposition[J]. Diamond and Related Materials, 2006, 15(2): 334-340.