烧结矿全自动在线质检系统的研制与应用

2011-04-26吴红桃李建兵

刘 阳,吴红桃,雷 坤,李建兵

(安阳钢铁集团公司,河南 安阳 455000)

0 引 言

随着当今钢铁生产企业的大型化、现代化,生产过程越来越高速化、连续化、自动化,对烧结矿质量检验的准确性也提出了更高的要求,自动检验替代人工取样检验势在必行[1]。2006年安钢针对烧结矿质量检验的落后局面,提出了自动检验的设想,并在考察国内其他单位现场使用效果的基础上,讨论了在安钢实施烧结矿自动检验的可能性。经考察研究后于2007年6月研发了烧结矿全自动质检系统,即在烧结矿成品皮带机头部现场设计制作一套自动化试验系统,利用高度落差,依次完成从取样、分样、缩分、制样、试验到完毕返料等一系列功能。

1 系统的构成和工艺流程

1.1 系统构成简介

该系统由机械设备和电气控制两部分构成。机械设备主要有1台头部取样机、2条输送带、2台电动三通器、1台三级振筛、1台六级振筛、8个称重料斗、4台破碎机、4台电动缩分器、2台电振给料器、1台转鼓机、1台机械摇筛、1台弃料斗提机和1台人工取样收集斗;电气设备主要有工控机、监视器、显示器、画面分割器、可编程控制器(PLC)、变频器、称重传感器、检测元件、空气短路器、接触器、热保护器、稳压电源等组成。控制系统分为现场手动控制、自动控制和上位工控机控制3种方式。

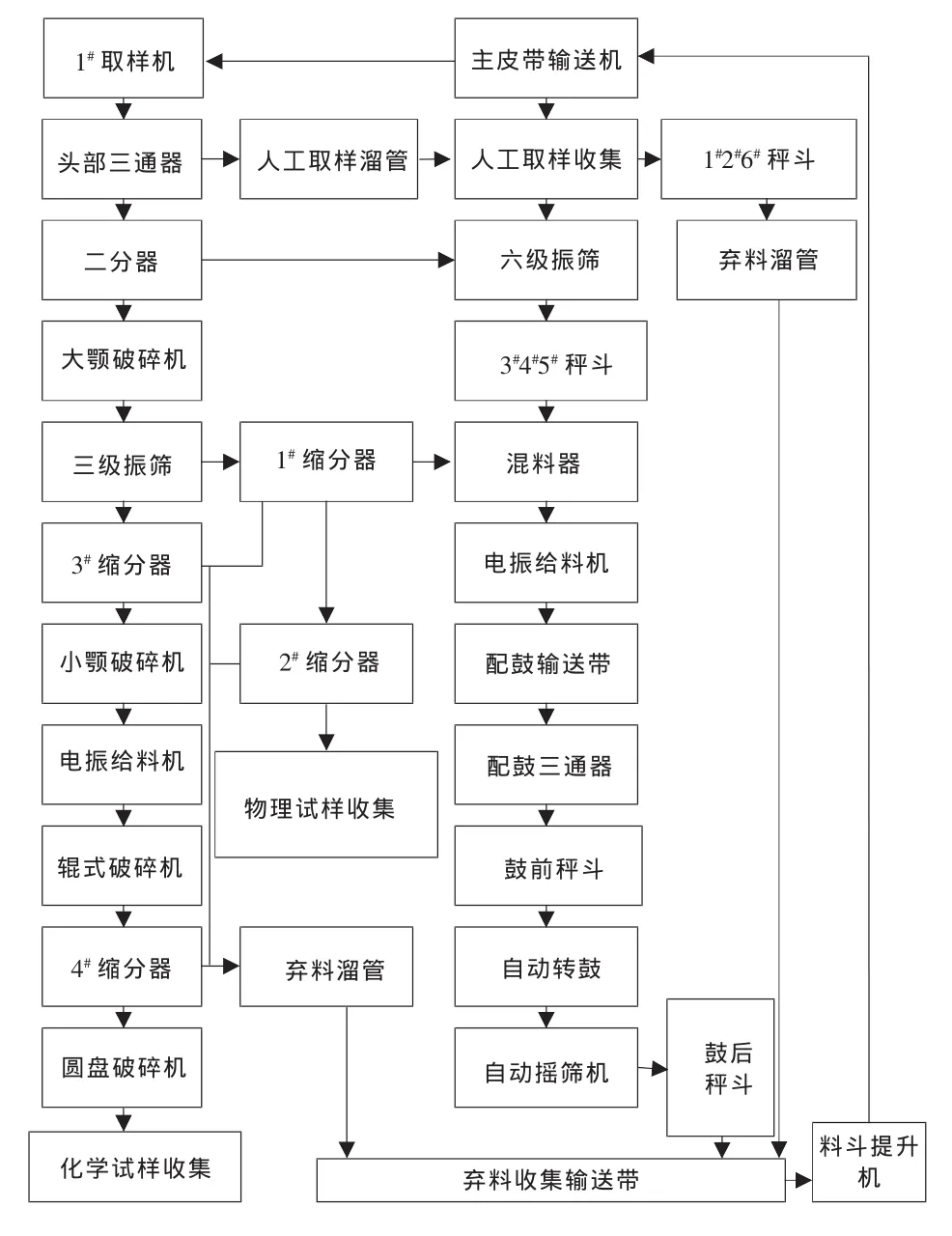

图1 系统运行流程示意图

1.2 试验工艺流程

完整的在线烧结矿的质量检验过程,包括从运行的料流中均匀采样、制样、试验、返料等一系列作业,是一个复杂的过程[2],其简要流程见图1。

(1)取样。当烧结矿成品皮带工作时,头部取样机每隔15min(可以调节范围为15~60min),自动从烧结矿成品皮带机头下料口,横截全流幅集子样约30kg(可调范围为 20~50kg)。

(2)分样。样品通过头部三通器到二分器,二分器中的子样部分溜入大颚破碎机,部分溜入六级振筛。

(3)制样缩分。二分器分给大颚破碎机的物料经过破碎进入三级振筛,经三级振筛后分两部分,一部分筛分出粒级为10.0~12.5 mm的物料,经1号和2号缩分器2次缩分出2~3 kg,获得的试样供烧结矿冶金性能测试使用。经过三级振筛的另一部分物料经过3号缩分器的缩分,经电振给料器喂入小颚破碎机和辊式破碎机加工,再经过4号缩分器的缩分,获得的试样供化学分析使用。

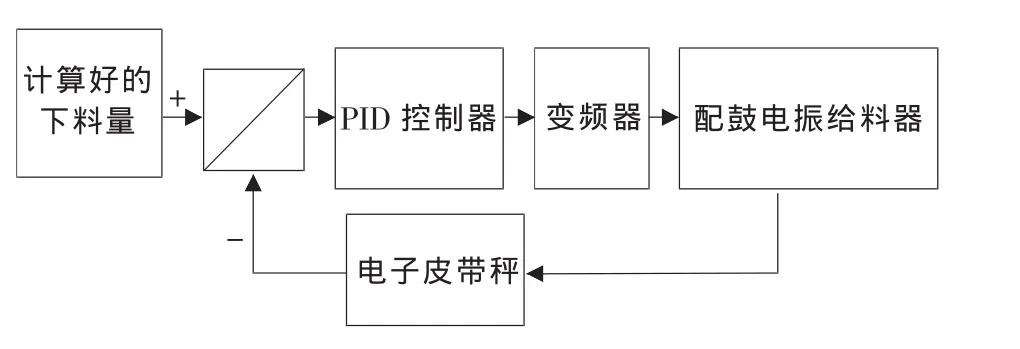

(4)粒级测定及自动转鼓试验。二分器分一部分子样给六级振筛,振筛利用双曲柄机构,能够持续往复运动[3],将试样筛分为-5.0 mm、-10.0 mm+5.0 mm、-16.0 mm+10.0 mm、-25.0 mm+16.0 mm、-40.0 mm+25.0mm、+40.0mm 6 个粒级,分别进入 1#、2#、3#、4#、5#、6#秤斗,当6个秤斗的料质量和达到约120kg时,3#、4#、5#秤斗中的物料各自进行混匀。根据计算机程序设定的三级配鼓要求,计算出各个不同粒级样品应配鼓质量(配鼓方法示例计算见表1),通过变频器、闭环控制模块等电气控制系统对配鼓电振给料机的信号输入,从而得到各个粒级的配鼓质量,然后经过配鼓输送带和配鼓三通器到达鼓前秤斗进行转鼓前质量称量,达到配鼓要求时,自动转鼓开始做转鼓实验(配鼓时,六级振筛不再筛分,配鼓完毕后方可筛分)。经转鼓8min旋转200r后,自动把样品倒入摇筛,经自动摇筛1.5 min筛分30个往复后,由鼓后秤斗分别称出-6.3mm和+6.3mm的质量,计算机自动计算出转鼓指数。

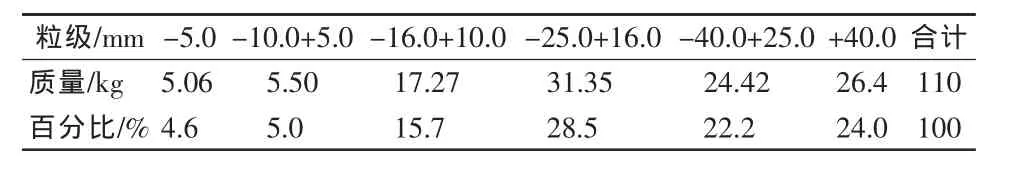

表1 转鼓实验配料计算

配制转鼓试样(15±0.15)kg,其中:

共计15.01kg。

(5)弃料返回。缩分器缩分的弃料和1#、2#、6#秤斗料通过弃料溜管溜到弃料收集输送带到达斗提机,通过斗提机将弃料返送到烧结矿主皮带输送机,回到主料流。

(6)应急系统。当自动取样故障时,通过头部三通器将试样导入人工取样溜管,获得试样供人工制样、人工测定烧结矿粒度组成和烧结矿转鼓指数使用。

2 PLC控制系统的组成

检验设备控制系统分为取样筛分组、破碎制样组和强度检测组3部分,这3个部分由共同的工控机和PLC系统控制。由于整个检验系统所有的电气设备的控制都由这套PLC系统集中控制,所以其点数多,任务复杂。为了避免因PLC出现故障而造成整个系统瘫痪,另外安装配备了1套PLC系统,2套PLC系统之间可以相互切换,从而保证了整个检验系统较高的作业率。

系统由上位机和下位机2部分组成。其上位机采用联想工控机,操作系统为Windows2000,组态软件采用SIMATIC WINCC6.0,其图形界面可动态显示现场各种设备的运行状态,显示系统运行的各种参数,操作人员可以用鼠标点击按扭来控制现场设备的启停、更改系统的运行参数,操作简单明了,具有良好的人机界面。下位机系统采用本地主控制站和远程I/O,主站和远程之间通过Profibus(process field bus)连接,其传输速率高,抗干扰能力强。主站由电源模版、CPU模版、闭环控制模版、信号模版和扩展模版组成。其CPU采用MPI接口,通过Profibus与远程I/O或现场智能仪表通信,上位机和下位机通过MPI接口通信[4]。

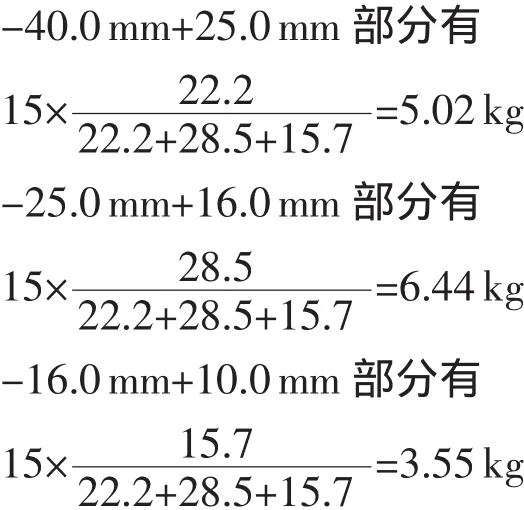

3 自动配鼓控制系统组成及工作原理

自动配鼓控制系统采用质量配料法[5],各种粒级的烧结矿按照计算好的配比通过电子配料秤配料。配料的精确度直接影响转鼓试验数据的准确度,所以对控制系统提出了较高的要求。自动配料系统主要由闭环控制模版、电振给料器、电子皮带秤、称重显示器、变频器等组成。各种粒级的配比由计算机程序计算好后,物料的流量经电子皮带秤、称重显示器转换为4~20mA信号输入到闭环控制模版的功能模版,经A/D转换器转换为数字量[6]。与计算出的值比较,再经过PID运算,得到控制量的数字值,经D/A转换器转化为4~20mA的模拟量给变频器,变频器根据这个信号控制电振给料器的频率,从而使给料器的给料量围绕在计算值周围,实现自动配料功能。自动配料系统原理图见图2。

图2 自动配料系统原理

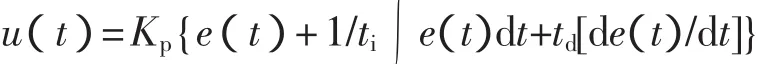

PID算法[7]如下:设Yr(t)为t时刻计算好的下料量,Y(t)为t时刻的实际下料量,则e(t)=Yr(t)-Y(t)为t时刻的下料偏差,设此时系统的控制输出为u(t),则有

式中:Kp、ti、td——比例系数、积分时间常数、微分时间常数。

调整上述3个系数就可以改变控制输出,得到理想的控制效果。

4 试验数据对比分析

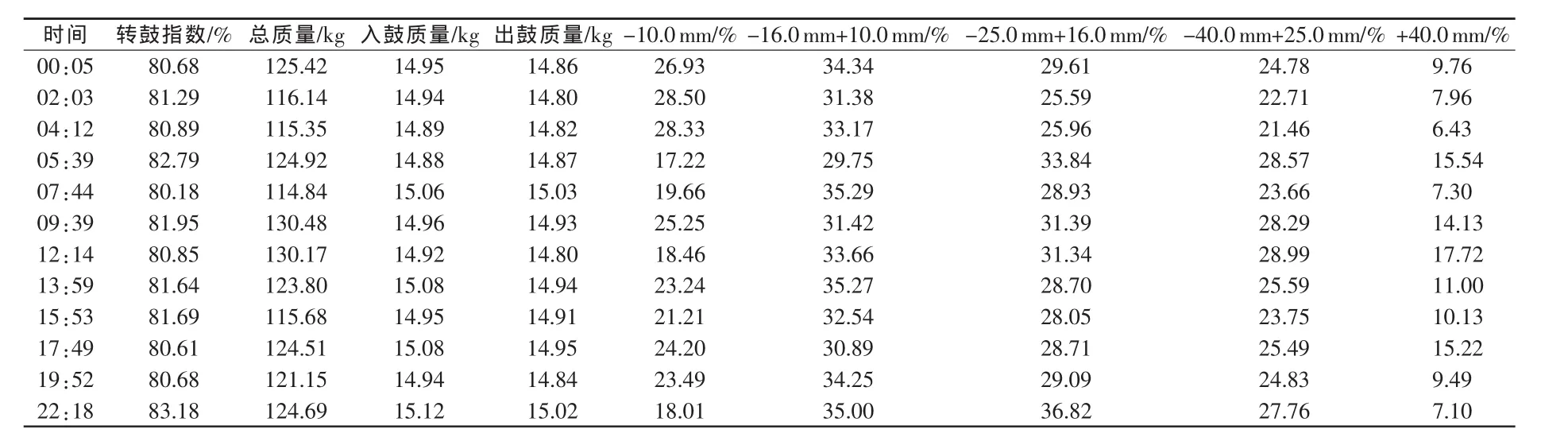

表2 2007年8月2日转鼓强度测定实验原始记录

表3 2007年8月1日对比实验原始记录

系统试运行期间对试验数据进行了研究分析。表2数据是2007年8月2号全自动质检系统试验原始记录,可以看出:每批试样总质量约120kg,每次转鼓试样质量10.0~40.0mm粒级部分满足60kg以上;入鼓试样质量为(15±0.15)kg,入鼓试样质量与出鼓试样质量之差均≤1.0%。试验数据完全满足烧结矿转鼓强度测定方法GB8209-87的各项规定。

该设备研制成功后反复作了对比试验,从一批烧结矿中取样300 kg样品,用该设备做2次试验进行对比,试验数据如表3所示。从表3中每批平行的2个试样其转鼓指数对比可以得出:转鼓指数误差绝对值均≤1.4%,在允许误差范围内,符合GB8209-87标准中7.2.2条款中的转鼓指数允许差值ΔT的要求,检验操作合格。

5 运行效果

2007年6月经过连续一周的试运行、功能考核,大量的取制样检测结果证明该系统对烧结矿进行的粒度分析、冷强度测定均能满足GB10122-88和GB8209-87标准的要求,各项性能指标均达到设计要求。

(1)可以调整头部取样机取样时间间隔和每次取样的重量,达到每天需要检测的次数,方便可靠。

(2)通过PLC系统可以对取样筛分组、破碎制样组和强度检测组进行集中控制,更加方便,时效性更好。

(3)报表自动打印。可以统计每次鼓前筛分各个粒级的重量、每个粒级配鼓重量、鼓后筛分出+6.3mm粒级和-6.3mm粒级的重量、筛分指数、转鼓指数及其对应的时间,并在当班结束时打印出来。

(4)异常情况自动报警[8]。控制系统在运行中实时监控各种设备的运行状况,当这些设备相应的机械或电器保护(如限位保护、热保护、短路保护等)被破坏时,报警器会立即声光报警,同时上位机有闪烁的红色文字提示相应设备故障。

(5)便捷的秤斗零点校正功能[9]。该系统只有相应操作权限才能进入的秤斗参数设定画面,专业标秤人员可以不定时对各个秤斗设置零点和称量值校正,使实验数据更加准确可靠。

6 结束语

随着国内外取制样设备技术的不断提高,安钢将利用先进的技术不断改进和完善烧结矿全自动质检系统,使之操作更加方便,运行更加可靠,并为推动检验技术的进步发挥其应有的作用。

[1] 刘玠,孙一康,王京,等.冶金过程自动化基础[M].北京:冶金工业出版社,2006:88-116.

[2] 应海松,李斐真.铁矿石取制样及物理检验[M].北京:冶金工业出版社,2007:75-158.

[3] 杨玉泉,张同庆,张浴天,等.机械原理[M].北京:北京理工大学出版社,1995:68-70.

[4] 刘贺平.系统辨识与控制[M].北京:北京科技大学,1996:60-80.

[5] 刘玠,孙一康,马竹梧,等.冶金原燃料生产自动化技术[M].北京:冶金工业出版社,2005:179-183.

[6] 石利英,毕常青.传感技术[M].上海:同济大学出版社,1993:140-190.

[7] 金以慧.过程控制[M].北京:清华大学出版社,2003:170-190.

[8] 郝鸿安,徐红媛.555集成电路实用大全[M].上海:上海科学普及出版社,1996:116-127.

[9] 方原柏.电子皮带秤[M].北京:冶金工业出版社,2007:251-297.