SO2烟气回收制酸仪控系统设计与仪表选型

2011-04-24王更生邱继宁

王更生,邱继宁

(汉中锌业有限责任公司,陕西勉县724204)

0 前言

汉中锌业公司10万t/a高纯新技改项目,利用锌精矿焙烧后的SO2烟气制酸,采用余热锅炉、旋风除尘、电除尘进行降温除尘,动力波-冷却塔-动力波-电除雾酸洗净化烟气,两转两吸转化吸收的接触法制酸工艺,有效地回收了锌精矿中的硫,避免了对环境的污染,实现了冶炼烟气的无污染排放,使工厂绿色环保。其中仪控系统采用计算机监控系统,主要由现场一次仪表及常规智能仪表检测上传数据,监控系统分析处理,实现对各种工艺参数进行实时采集、监视、报警、记录、控制等功能,现就我公司SO2烟气制酸仪控系统的设计及仪表选型介绍如下。

1 计算机监控系统的设计选型

1.1 设计思想

根据高纯锌技改项目制酸系统相关工艺、机电设备要求,基于“集中管理,分散控制”的模式,数字化、信息化、标准化工程的思想,建立一个先进、可靠、高效、安全、实用且便于进一步扩充的集过程控制、监视、管理于一体并且具备良好开放性的集散式监控系统(DCS系统),完成对整个工艺过程及生产设备的监测和控制,系统设计首先强调可靠性和实用性,在此前提下考虑系统的先进性。

1.2 系统功能

计算机监控系统实时采集由生产现场一次仪表及常规智能控制仪表提供的焙烧、除尘、净化、干吸、转化等各工序相关工艺、机电设备的温度、压力、液位、分析、流量信号,各种设备动作和工作状态等数据,在显示器上用流程模拟图、数据模拟光柱表、开关量表、模拟数据表、实时趋势图、报警及事件记录等形式将工业现场的各种状况真实反映,指导操作人员对现场状况进行调整,当出现过程参数和设备故障报警或联锁时,系统及时准确给出报警提示或进行相关联锁,避免事故发生和事故进一步扩大,保证生产过程安全运行,系统重要安全报警设计为隐藏画面,当出现严重报警时,画面弹出,提醒操作人员;系统可实现历史趋势短期回顾(记录存储时间不小于30 d),帮助操作人员了解近期生产、工艺、设备情况,通过严格的口令级别管理排除非操作人员的非法操作。利用该系统对当前生产情况和重要仪表参数进行查询,报表生成及打印,实现对生产过程的规范化、标准化管理;系统网络具备分层分布式拓扑结构,使整个系统安全可靠,通讯协议选用标准协议,方便系统扩展。系统设计为10个主要画面:沸腾炉工序画面、净化工序画面、转化工序画面、干吸工序画面、SO2风机画面、记录归档画面、系统报警画面、系统棒图画面、系统检修画面、系统退出选择画面等。

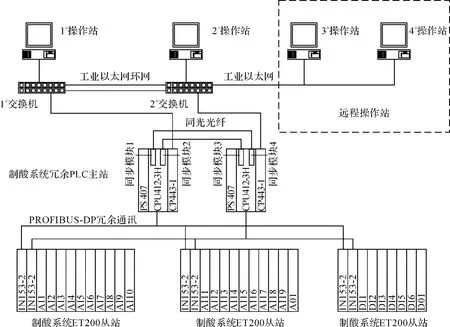

1.3 系统原理

系统分为基础级自动化设备(PLC)、过程级自动化设备(工控机)、管理级自动化设备(服务器)三级自动化控制管理系统:基础级自动化设备采用标准工业总线Profibus网,使用西门子ET200M远程I/O冗余组。Profibus网的传输介质选择屏蔽双绞线和光缆,最大传输距离为1 200 m,最大传输速率为1.5 Mbps。本系统Profibus网设计带宽为1.5 Mbps,双路通讯网将各I/O站点连接起来,可实现其中的A网络在故障状态下的无扰动的切换到B网络,确保采集信号的连续性。过程级自动化设备的数据通讯采用西门子工业以太网,使用西门子SCALANCE环型以太网通讯交换机,通讯速率为10/100 Mbps,以太网环网通讯是目前冗余通讯中最为可靠的一种方式。以太网交换机上预留以太网接口,与上级管理级计算机通讯,将制酸生产纳入公司的计算机管理系统,进行统一管理、统一调度,实现生产过程管理自动化。

图1 计算机监控系统网络图

基础级自动化设备通过I/O模块采集制酸生产现场的开关量、模拟量信号,经过运算处理对现场设备进行连锁控制,同时,通过工业现场总线Profibus网将采样信号、设备动作信号、故障信号等现场状况实时传递给双冗余中央处理器,中央处理器所在机架的双路以太网模块与配备的两台以太网交换机时实交换数据。系统设置4台过程级计算机,过程级计算机将制酸生产现场的重要生产、工艺、设备状况,在显示器上用模拟图、数据表、趋势图等形式真实反映,指导操作人员对生产状况进行调整、控制,保证生产正常运行。

1.4 系统选型

电源部分选用专用的UPS电源,在生产现场电源波动大、干扰大的情况下,使系统能稳定、可靠地工作,断电时实现自动无扰切换,对系统控制电源进行30 min的断电保护。低压控制系统所有空气断路器选用施耐德产品;所有中间继电器选用HF(合资)产品;PLC选用西门子S7-400和S7-300系列产品,远程I/O站选用西门子ET200M;端子选用ABB产品;PLC选型时DI/DO点、AI/AO点按实际点数的110%考虑;PLC所有数字量输出控制信号进行继电器隔离后输出。

4个操作站选用标准PC总线工业控制计算机,Intel公司Pentium IV系列CPU,内置Siemens公司10/100M以太网卡,19英寸宽平液晶显示器,以太网通讯电缆、以太网通讯网络附件、现场总线电缆、现场总线网络附件,工控机与PLC之间采用西门子工业以太网交换机进行连接。

系统编程采用Windows XP操作系统,SIMATIC WINCC组态监控软件,西门子以太网通讯软件,辅助开发环境VB、VC++。

网络通讯采用标准工业总线Profibus,网通讯速率为1.5 Mbps/S,采用双路通讯冗余,以太网通讯速率为100 Mbps/S,以太网通讯采用热备双冗余。

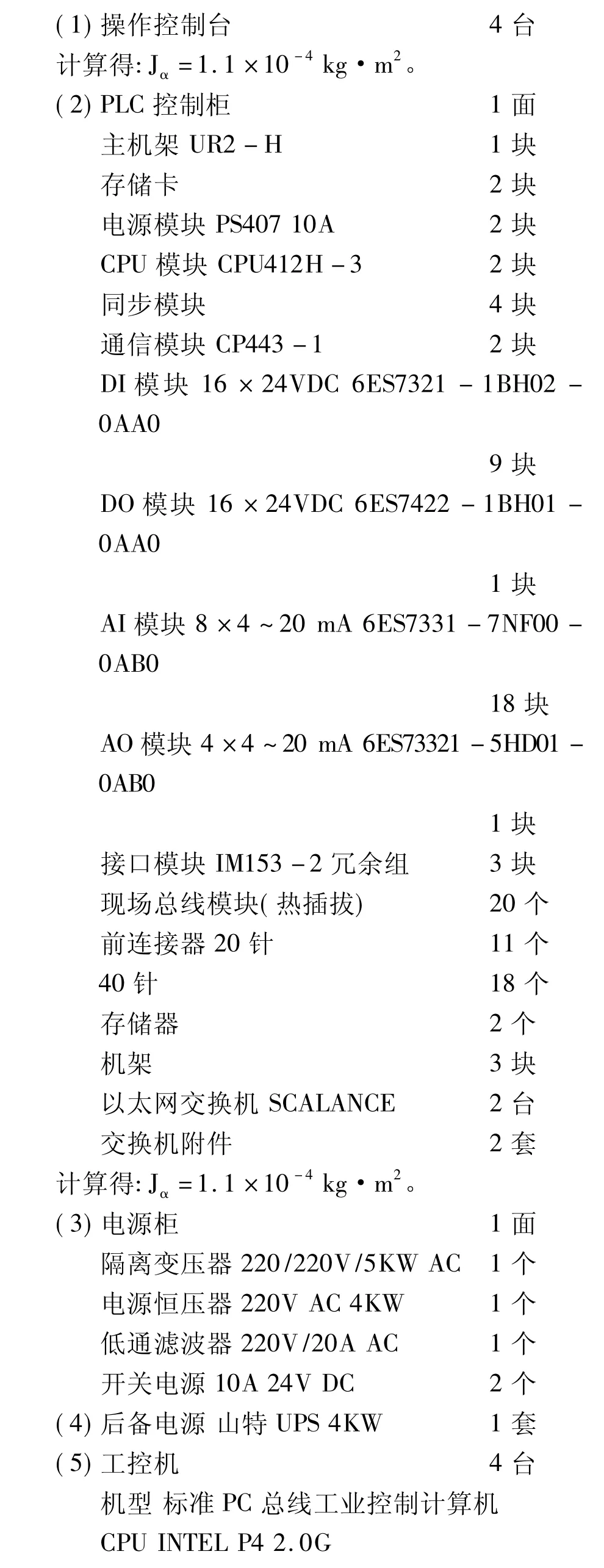

1.5 主要设备配置

(1)操作控制台 4台计算得:Jα=1.1×10-4kg·m2。(2)PLC控制柜 1面主机架UR2-H 1块存储卡 2块电源模块PS407 10A 2块CPU模块CPU412H-3 2块同步模块 4块通信模块CP443-1 2块DI模块 16×24VDC 6ES7321-1BH02-0AA0 9块DO模块 16×24VDC 6ES7422-1BH01-0AA0 1块AI模块8×4~20 mA 6ES7331-7NF00-0AB0 18块AO模块4×4~20 mA 6ES73321-5HD01-0AB0 1块接口模块IM153-2冗余组 3块现场总线模块(热插拔) 20个前连接器20针 11个40针 18个存储器 2个机架 3块以太网交换机SCALANCE 2台交换机附件 2套计算得:Jα=1.1×10-4kg·m2。(3)电源柜 1面隔离变压器220/220V/5KW AC 1个电源恒压器220V AC 4KW 1个低通滤波器220V/20A AC 1个开关电源10A 24V DC 2个(4)后备电源山特UPS 4KW 1套(5)工控机 4台机型标准PC总线工业控制计算机CPU INTEL P4 2.0G

硬盘80 G MAXTOR内存512 M KINGMAX西门子以太网卡10/100 MHZ CP1613光驱52xCD-ROM SONY键盘鼠标显示器19″宽屏液晶SAMSUNG系统软件Windows XP组态软件WinCC6.0 SIEMENS通讯软件S7-REDCONGNECT SIEMENS(6)以太网系统配置西门子以太网交换机SCALANCE 2台以太网交换机附件 2套(7)电气台柜通用技术数据:额定电压220 V AC 50 Hz交流控制电压220 V AC 50 Hz直流控制电压24 VDC电气柜结构型式固定式安装高度≯1 000 m(海拨)环境温度≯40℃绝缘等级B级

2 一次仪表及常规智能控制仪表的设计选型

冶炼、化工系统生产条件通常较为恶劣,这对检测仪表特别是一次仪表有较高的要求,为此,我们本着测量准确、可靠,经济、实用,维护方便的原则,对其进行设计选型。

2.1 温度检测仪表

2.1.1 沸腾炉专用温度检测仪表

沸腾炉工序测温仪表的选择是重中之重,炉膛工况对于测温装置,要求同时满足耐高温、耐氧化腐蚀、耐磨、高机械强度等条件,选用高铬铸钢(ZHCr28)套管作为热电偶外保护套管,热电偶本体保护管直径φ20,热电偶芯子直径φ3.5,法兰连接方式。

2.1.2 净化、干吸温度检测仪表

净化工序采用酸洗净化流程,其目的是去除焙烧烟气中的多种有害杂质,因此净化洗涤液的成分较为复杂,主要是:水和硫酸,微量的氰氟酸、高氯酸、盐酸等,其对金属的侵蚀尤为严重,工艺介质温度较低。净化工序测温仪表选用防腐型Cu50热电阻,保护管材质为1Cr18Ni9Ti外敷聚四氟乙烯,直径φ16,法兰连接方式。

干吸工序烟气流程介质为净化后较纯净的SO2烟气,硫酸主要为93%、98%浓硫酸,测温仪表选用Cu50热电阻,保护管材质1Cr18Ni9Ti,直径φ16,法兰连接方式。

2.1.3 转化工序温度检测仪表

转化工序介质为净化干燥后较纯净的SO2烟气,温度要求较高,测温仪表主要选用K型热电偶、保护管材质1Cr18Ni9Ti,直径φ16;考虑到SO2风机振动较大,烟气温度较低,其进出口烟气温度的测量选用铠装抗振 Cu50热电阻,保护管材质1Cr18Ni9Ti,直径φ16;SO2风机及其电机的轴承温度测量选用带远传双金属温度计,既可进行就地观察,也可远程传送在集控室进行显示、报警、连锁。

2.2 压力检测仪表

SO2烟气压力检测仪表选用EJA差压变送器,膜片采用哈氏合金,其他接液部分为防腐材料,变送器安装在保护箱内,以避免阳光直射以及灰尘和腐蚀液的侵害,延长其使用寿命;在压力取样装置上采用钢件与PVC软管之间采用插拔式取样方式,实用、简单、可靠,维护方便。

对于净化洗涤液的压力测量,选用耐腐蚀隔膜压力表,接液膜片为哈氏合金膜片,其他接液部分材质为聚四氟乙烯材料。

2.3 流量、分析、液位仪表

2.3.1 流量测量仪表

流量测量仪表选用一体化均速管流量计,主要用来测量沸腾炉炉前风机出口流量,需要指出的是在选型时一定要提供准确的仪表要求参数,安装时要尽可能的保证仪表对直管段要求,保证仪表在管道上的垂直度和同心度。

2.3.2 成分分析仪表

选用热导式SO2浓度分析仪测量主风机出口烟气中SO2的含量,南京分析仪表厂生产的RD-1400热导式SO2浓度分析仪测量精度高、性能稳定、使用寿命长,其二次智能仪表带4~20 mA变送输出,将送给计算机监控系统。在使用中应经常巡视预处理装置,更换干燥剂,检查转子流量计是否在正常的流量范围,清理积灰,对分析仪定期进行标定。在安装SO2浓度分析仪时,导气管应尽可能短,将预处理装置安装于室内。

选用硫酸浓度分析仪测量干燥塔循环酸浓度,南化集团研究院生产的UHC型超声波93%硫酸浓度分析仪测量精度高、性能稳定、使用寿命长,其二次智能仪表带4~20 mA变送输出,将气浓信号送给计算机监控系统。在使用中应经常巡视现场检测器运行情况、有无滴漏、调节检测器中酸的流量并保持稳定,以不产生气泡为准。在安装中应严格按照说明书和相关规范合理布局稳流管道,选择合适的调节阀,保证流体流动形态稳定。

2.3.3 液位仪表

净化工序液位仪表选型时须特别注意对金属的侵蚀尤为严重的净化洗涤液,洗涤液温度一般在40~60℃之间,选用接液部分材质均为四氟材料的磁翻柱液位计,为增加其机械强度,除接液部分材料外,其他为1Cr18Ni9Ti材质。经长期使用,其性能稳定,经久耐用。干吸工序循环酸槽上的液位测量选用玻璃管浮子液位计,使用效果良好。

3 结束语

该系统自2009年7月投运以来,测量准确,运行平稳,故障率低,维护量小,从而为制酸系统的稳定运行提供了保障,有效地提高了生产效率。

[1]陈守仁.工程检测技术[M].北京:中央广播电视大学出版社,1984.

[2]陆会明.控制装置与仪表[M].北京:机械工业出版社,2007.

[3]乐嘉谦.仪表工手册[M].北京:化学工业出版社,1998.

[4]梅光贵,王德润,周敏元,等.湿法炼锌学[M].长沙:中南大学出版社,2001.