钼冶金学技术发展现状与展望

2011-04-24张文钲

张文钲,刘 燕

(西北有色金属研究院,陕西西安710016)

0 前言

钼冶金学是一门研究工业氧化钼、纯三氧化钼和钼粉等制备理论与产业化的学科。现代钼冶金学涉及许许多多多学科交叉、多学科渗透的高技术含量的冶金学产品,如纳米钼产品、纳米钼酸锂和纳米粒子强化钼粉等的研制与应用研究等。

进入21世纪后,随着科学技术的全球化发展,钼冶金学发展迅速,各国申请的发明专利随之大增,技术创新引人注目,产业化更新进程加快。

本文扼要叙述了近年来钼冶金学技术发展梗概,不足和错误之处在所难免,敬请指正。

1 工业氧化钼

1.1 多膛炉

多年来,全球主要产钼国如美国、智利和加拿大等国家一直采用各式各样的多膛炉,如Nichols- Herreshoff和MacDougall型多膛炉氧化焙烧钼精矿生产工业氧化钼。

从2009年开始,金堆城钼业集团有限公司和洛阳栾川钼业集团股份有限公司开始引进大型多膛炉,从此我国钼矿山多年来一直利用回转窑和反射炉生产工业氧化钼的历史发生了重大变化。

金堆城钼业集团有限公司运用了与1925年美国Climax钼矿相同尺寸(φ6.5 m,12层)的多膛炉。其中1台多膛炉用高品位钼精矿经氧化焙烧后产出含MoO2<1%的工业氧化钼,可作为生产钼酸铵的前躯体,收尘率>98.5%。

智利一钼矿,2009年开始采用机器人清理多膛炉床结垢的“硬块”,机器人维持系统不但可以清理各种结疤,而且还可以对炉内的各个部件进行维修。

1.2 流态化焙烧炉

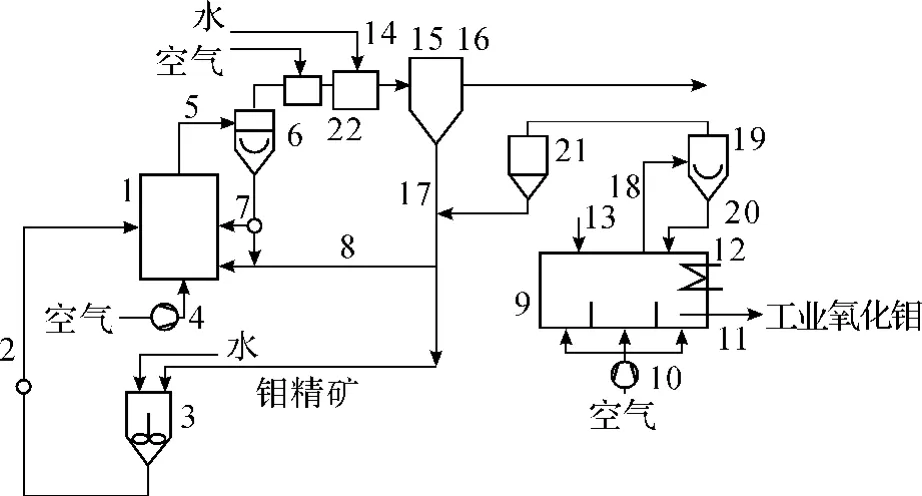

2001年美国堤岸化学公司[1]研制出一台新型流态化焙烧炉,该炉可焙烧钼精矿为工业氧化钼,该炉的平面示意图如图1所示。

炉体为一座扁平箱锥体结构。整个炉体分3个加热区,第1个加热区焙烧温度为400~450℃,第2个加热区焙烧温度为580~600℃,第3个加热区作业温度在500℃以下,均用天然气加热,由炉底喷射空气或富氧空气。整个炉体呈1.5~14 mm振幅运行。钼精矿由左侧给料斗给入第1加热区,第1加热区将钼精矿氧化,而后经隔板流入第2加热区,进一步使钼精矿氧化,再经隔板流入第3加热区使钼精矿转化为工业氧化钼。

图1 流态化焙烧炉平面和侧面示意图

钼精矿氧化过程产出的二氧化硫气体进入旋流器分级,旋流器溢流出的高于6%的二氧化硫送往硫酸厂制酸。由于钼精矿氧化反应为放热反应,为防止放热反应时辉钼矿颗粒瞬时产生三氧化钼钝化钼,进而阻止氧气与钼精矿颗粒内部发生氧化,3个加热区均设有冷却水管来控制流态化氧化温度。据称设计的炉温度偏差在5~10℃之间。

理论上,流态化焙烧可以使辉钼矿单个颗粒悬浮在空中,与氧接触概率增大,不会与方解石等颗粒接触形成难溶于氨液的钼酸钙颗粒,也不会与黄铜矿颗粒接触形成钼酸铜和钼酸铁,而且焙烧效率高。

据称,该流态化焙烧炉通过控制焙烧温度,既可产出不含二氧化钼的工业氧化钼,也可产出以二氧化钼为主的工业氧化钼,后者更适于作为合金钢的合金化添加剂。

1.3 2段流态化焙烧炉

2009年德国公司的设计人员设计出一座2段流态化焙烧炉,该炉的示意图见图2。

将钼精矿(通常含Mo≥54%的高品位钼精矿)添加少量水形成浆料泵入第1台流态化焙烧炉,炉温控制在500~680℃,第1台炉子在亚化学计量条件下进行焙烧。钼精矿加入少量水可防止烟尘产生,并可提高生产能力。此时钼精矿与氧气发生2种反应,MoS2+3.5O2→MoO3+2SO2和MoS2+3O2→MoO2+ 2SO2,焙烧的热源为天然气和富氧空气。焙烧钼精矿产出的二氧化硫经漩涡收尘后送往硫酸厂制酸。第一级焙烧炉的产物有MoO3和MoO2,在680℃下用富氧气体进一步氧化,此时发生如下反应:MoO2+0.5 O2→MoO3,产出的烟气再经漩涡收尘分出二氧化硫和第1台漩涡回收的烟气合并送硫酸厂制酸。

图2 2段流态化焙烧炉示意图

设计人员称采用2段流态化焙烧,既可产出低硫的工业氧化钼,又可在第1段亚化学计算反应后产出高浓度二氧化硫。

在第2段流态化焙烧过程中,通过水间接使流态化粒群冷却,可避免过热,同时利用富氧空气或工业氧气作流化气体,从而可使未被完全氧化的MoO2氧化为MoO3,完整的2次回尘系统保证了流态化焙烧的作业回收率。

1.4 微波炉氧化焙烧钼精矿

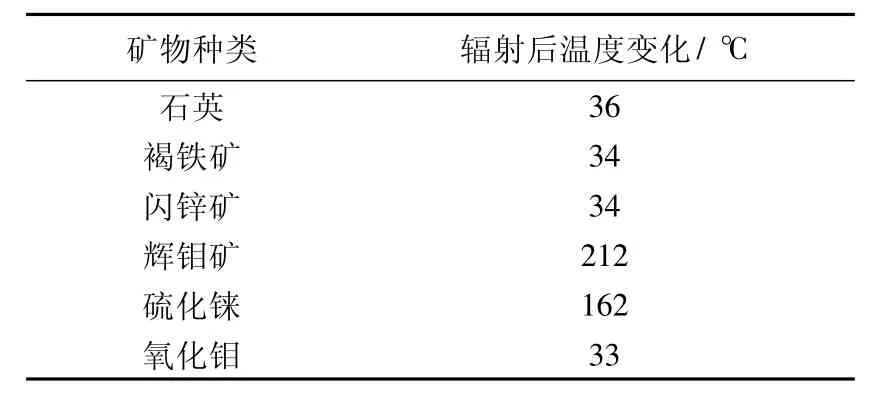

Paul.R.Kruesi等人将褐铁矿等矿物在300W 2 450 MHz下照射6 min,而后测定这些矿物的升温状况,结果见表1。

表1 各种矿物经微波辐射后升温状况

结果显示,与其他常见矿物比较,辉钼矿与辉钼矿呈类质同象存在的硫化铼吸收微波能力较强。Gustavo.Cartagena[2]基于辉钼矿吸收微波能较强设计出了一种微波炉,用来氧化焙烧钼精矿为工业氧化钼。

该氧化焙烧炉装置示意图见图3。

图3 氧化焙烧钼精矿微波炉示意图

该氧化焙烧钼精矿微波炉由2个锥形炉体组成,钼精矿粉末由漏斗经螺旋输送机给至上部炉体的竖管。竖管周围装有线圈,线圈四周装有可发射微波为2 500~3 500 Hz的装置。产出的辐射热使辉钼矿氧化呈气态,而后经充气管吹气进入第2个锥形炉体。第2个炉内部呈旋流器状,冷却的三氧化钼经旋流沉入锥体底部,而二氧化硫和氮气等经溢流口排出,炉内温度约600~800℃。

2 高溶性氧化钼

含不溶于NaCO3和NaOH混合液的MoO2· Mo4O11<1%,难溶钼酸盐<1%的工业氧化钼称为高溶性氧化钼。这种氧化钼主要作生产钼酸铵和钼酸钠的前躯体。

众所周知,我国许多钼矿山用回转窑氧化焙烧钼精矿为工业氧化钼,尽管在回转窑中长期(6~7 h)对钼精矿进行氧化,但是由于在窑内钼精矿与氧接触欠充分,下列反应时有发生:MoS2+3O2→MoO2+2SO2。

我国一大型钼精矿焙烧厂,采用回转窑氧化焙烧钼精矿经焙烧后产出的工业钼含钼55.44%。其中可溶性钼含38.04%(MoO3),不溶性钼含17.4%(MoO2),S含量为0.1%,这相当于该工业氧化钼含MoO2为23.2%。另一大型焙烧厂产出的工业氧化钼含MoO2也大于20%。据不完全统计,国外用多膛炉转化钼精矿为工业氧化钼时,工业氧化钼含MoO2在2%~50%(质量分数)之间,为满足钼精矿生产需要,许多冶金学者研制出许多方法来处理含MoO2较高的工业氧化钼。

一种方法是将含MoO2>2%的工业氧化钼用90℃左右热水洗涤,除去工业氧化钼中的某些杂质,经过滤后将滤饼置入加热器中,在2.5 MPa、210℃氧压氧化2 h,再经过滤、洗涤后得高溶性工业氧化钼。

另一种方法是用化学法处理工业氧化钼,其目的是用氧化剂氧化工业氧化钼中的MoO2为MoO3,与此同时用浸出剂除去工业氧化钼中的Cu、Fe、Ca、Mg、Pb、Ba和部分 K等杂质。选用的氧化剂有H2O2、KMnO4和KS2O8等,浸出剂有HNO3、H2SO4与HNO3混合酸、HCl和卡罗酸等。浸出时间一般为2 h,个别为1.5 h,温度为70℃,硝酸可将MoO2氧化为MoO3,反应如下:MoO2+2H++2(NO3)-→MoO3+2NO2+H2O。低浓度硝酸很容易将Cu和Fe浸出,1.5 N硝酸溶液可将Ca、Mg、Pb、Ba和Sr等浸出。4N的H2SO4加上0.5 N的HNO3可将工业氧化钼中的MoO2降至0.2%以下。工业氧化钼中K的含量一般为0.1%,浸出时溶解在溶液中的钼用弱碱性阴离子交换树脂吸附,而后用1~2.5 M的稀氢氧化钾解吸,解吸的钼酸钠返回浸出作业。用过的浸出液经处理后再循环使用。

有人将含杂质较高的工业氧化钼用 HCl和NH4Cl溶液浸出,在两者浓度比适当、温度适宜的条件下,可将工业氧化钼中的Cu、Fe、Ca、Zn、Pb和P等杂质大部分除去,而且工业氧化钼不被溶解,大于99%的钼保留在固相中,几乎不需要设附加工艺就可从溶液中回收钼。

3 利用钼热压器法生产氧化钼

3.1 用MAP法生产工业氧化钼

钼热压法简称 MAP(Molybdenum Autoclave Process),将钼精矿置入热压器中充氧,可将硫化钼氧化成氧化钼,也称氧压氧化法。氧压氧化法处理钼精矿的历史可回溯到20世纪50年代,经过60多年的不断研究和改进,2008年Riotito[3](肯尼林牧公司)向世界宣布,该公司建造一座用MAP法生产工业氧化钼或化学级三氧化钼生产厂,生产能力为1.36万t/a,回收铼4 t/a,使美国铼产量增加50%。

用MAP法生产工业氧化钼或化学级三氧化钼是近年来钼冶金学上最重大的革命,也是一项重大的钼产业化示范项目。与传统的用多膛炉氧化焙烧钼精矿转化硫化钼为氧化钼工艺比较,MAP法具有环境友好、不存在烟尘回收与处理问题、钼资源利用率高、产品质量好、常伴生于辉钼矿中昂贵的铼得到有效地利用等特点。是一项应用前景好、技术含量高的冶金项目。

近年来许多大公司的科研人员均参与了MAP法的研究。目前MAP法生产工业氧化钼工艺有以下几点正取得公认:

①在210~230℃、2.5 MPa下充氧氧化2 h,硫化钼可转化为三氧化钼;

②已氧化的料液,一部分返回至热压器中,可增加氧化浸出的酸度和铁含量;返回液中的三氧化钼可视为晶种,从而可加速辉钼矿氧化速率,同时又使氧化钼颗粒变粗有利固液分离;

③控制好氧压氧化浆料的酸度和三价铁的含量,即钼酸的量占含钼量的10%(质量分数)以下,便可控制可溶性氧化钼的含量;

④可溶性钼可通过溶剂萃取法回收;

⑤铼可用离子交换树脂来回收。

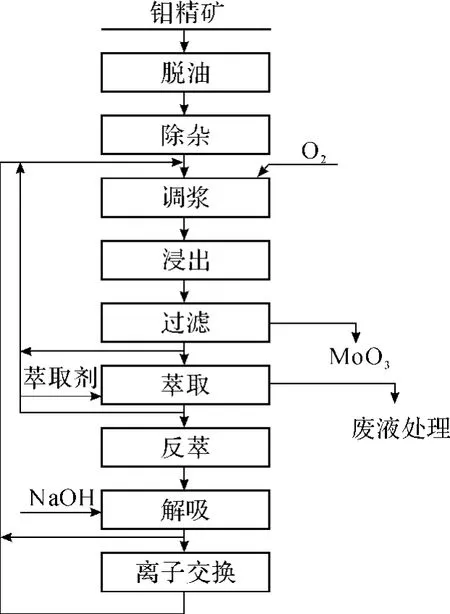

目前,MAP法生产工业氧化钼有多种工艺流程,最引人关注的流程为Peter Amelunxen[4]等人研制的工艺流程,如图4所示。

工艺流程包括:首先将吸附在钼精矿表面的蒸汽油或柴油脱除;调浆加入15%~20%的盐酸,在90℃下浸出1.5~2 h,除去钼精矿中的杂质,如Cu、Pb、Ca、P、As和Fe等;除去杂质的钼精矿调浆(一般矿浆浓度为15% ~20%)加入热压器中,在230℃、2.5 MPa下充氧氧化2~2.5 h,此时硫化钼氧化发生如下反应:

MoS2+4.5O2+3H2O→MoO3·H2O+2H2SO4(可溶性钼)

图4 MAP生产工业氧化钼工艺流程图

MoS2+4.5O2+2H2O→MoO3+2H2SO4(不溶性钼)

伴生的黄铜矿也被氧化,发生如下反应:

2CuFeS2+8.5O2+H2SO4→2CuSO4+ Fe2(SO4)3+H2O

溶于硫酸中的可溶性钼,可为MoO2(HSO4)2或MoO2SO4。由于钼精矿MoS2的静电位比黄铜矿的静电位高得多,因此黄铜矿比辉钼矿先氧化。氧化后的浆料进行固液分离,滤液一部分返回热压器与辉钼矿一起再进行氧化。不返回的那部分含钼溶液用三辛胺(Alamine336)或三叔胺(Alamine304)、癸醇和煤油进行溶剂萃取,水相为废液,经处理后排放。上述固液分出的固体为工业氧化钼产品。载钼有机相用15%氢氧化钠反萃,再经阳离子交换树脂吸附钠后,得含钼产物返至热压器。

3.2 从低品位钼精矿生产工业氧化钼

Victor.J.Ketcham[5]用 MAP法处理含 Mo 15.7%、Cu3.8% 和 S14.4% 的钼精矿和含Mo27.1%、Cu1.85%、S18.1%的钼精矿生产工业氧化钼,其工艺流程见图5。

将低品位钼精矿调浆后加入热压器中氧化,氧化后放出浆料浓缩过滤,滤饼为氧化钼与少量杂质,氨浸后再浓缩、过滤,滤液为钼酸铵,滤渣送至冶炼厂回收金等。用硫酸酸化得钼酸(固体)或硫酸铵,反应如下:

(NH4)2MoO4+H2SO4→MoO3·H2O(固相)+(NH4)2SO4或

7(NH4)2MoO4+4H2SO4→(NH4)6Mo7O24· H2O(固相)+4(NH4)2SO4+3H2O

将固体产物即钼酸或钼酸铵在575℃下煅烧得工业氧化钼。氧压氧化的液体经浓缩过滤后进行溶剂萃取,钼负载在有机相中,载钼有机相用氨解吸得钼酸铵溶液。加MgSO4除As和P等杂质,浓缩过滤,滤渣为As、P沉淀,送往处理厂处理。滤液送至结晶器结晶为钼酸铵,结晶产物煅烧得工业氧化钼。溶剂萃取的水相返回热压器,或加NaHS沉铜等硫化物,得硫化铜精矿送往炼铜,废液用石灰石中和送往尾矿厂。这种方法得到的工业氧化钼含Mo 62.7%、S 0.1%、SiO20.3%、Cu 0.004%、As 0.002%、P 0.002%和Pb小于0.001%,钼总回收率大于95%。

图5 从低品位钼精矿生产工业氧化钼工艺流程图

4 高纯三氧化钼

高纯三氧化钼广泛用于各类钼化学品的制造,也用于特种玻璃等,如碲玻璃等。高纯三氧化钼制法有3种,第1种是传统的煅烧钼酸铵法,如高温条件下煅烧二钼酸铵或钼酸;第2种是升华法,也称升华纯三氧化钼;第3种方法是煅烧升华法。

Climax是世界特大型钼公司之一,该公司最早用升华法生产纯三氧化钼,规模较大。三氧化钼具有升华特性,三氧化钼升华蒸汽压与温度关系见图6。

Climax采用单拱型和双拱型升华炉生产纯三氧化钼。Moiseev.Aleksandr.Nikolaevich[6]等研制出一种新型升华炉。首先将氧化钼置入升华炉,在一定真空度、550~580℃条件下,升华出氧化钼粉中易挥发的化合物如氧化硒、氧化锑、二氧化硫和三氧化钼颗粒上的吸附水和化学结晶水。然后在690~780℃、一定真空度下升华三氧化钼,升华后的三氧化钼冷至500~550℃,收集制成的纯三氧化钼。该纯三氧化钼为淡绿色针状物,产品含K<1×10-4%、Mg<3× 10-5%、Ca<5.5×10-5%、Mn<3×10-5%、Fe<1× 10-5%、Cu<1.8×10-5%、Al<6×10-5%、Cr<2× 10-5%、Ni<1×10-5%、Co<3×10-5%、V<3× 10-5%、Sb<3×10-5%、Si<2×10-5%和Na<2× 10-6%,三氧化钼产率为82%~85%。

图6 三氧化钼蒸汽压与温度关系图

5 钼粉与高纯钼粉

5.1 钼粉

与传统钼粉制备设备与工艺不同,Climax Engineered Materials Co公司的Loyal.M.Johnson采用一种内径为φ50.8 cm,加热区长度为305 cm带有转轴的管式炉。该炉由HT合金制成(炉子由Harper International Corporation制造),炉子倾角为0.25%,转数3 r/min,加热区分3段。第1段加热温度为600℃,中间区加热温度770℃,最后区加热温度946℃。以二钼酸铵或七钼酸铵为前躯体,给料量8.0 g/min,用氢还原氧化钼,氢气流2.27 m3/h制得钼粉比表面积2.364 m2/g,流动性63 s/50 g,氧含量0.219%,+100目占39.5%,-325目占24.8%。

当最后加热区由946℃升至975℃时,制得的钼粉比表面积2.027 m2/g,流动性58 s/50 g,氧含量0.171%,+100目占48.9%,-325目占17.8%,该钼粉具有良好的可烧结性。该工艺生产效率高。

与此相近,H.C.Starck GMBH的研究人员Gries.Benno在内径为22 cm,加热区长度为3 m,以MoO2为前躯体经氢还原制出了比表面积为0.23 m2/g,流动性>140 s/50 g,氧含量为0.07%,费氏粒度为4.5 μm的钼粉,+150目<0.1%,松装密度为2.7 g/cm3。

5.2 高纯钼粉

高纯钼粉广泛用作各种靶材,如用于集成电路、光碟及平面显示器的合金溅射靶材和掺杂强化钼溅射靶材,是一种科技含量高,附加值高的产品。许多金属公司的研发人员研究高纯钼粉的制备,其中日本的东芝公司研究人员制备高纯钼粉的方法如下:

将1 kg平均粒径为1~5 μm的传统钼粉置入内衬为聚四氟乙烯的容器中,向容器中加入500 mL去离子水,搅拌,以1.0 L/h的流速加入4.5 L30%(质量分数)的过氧化氢,使钼粉溶解,温度保持在40℃或小于40℃,再加水至10 L。

第2阶段用φ50~100目的H-型阳离子交换树脂400 g进行离子交换吸附钼酸中的阳离子,得到的净化液加热至150℃,蒸馏出水蒸气,将得到的固体进行氢还原获得980 g固体,产率为97%。

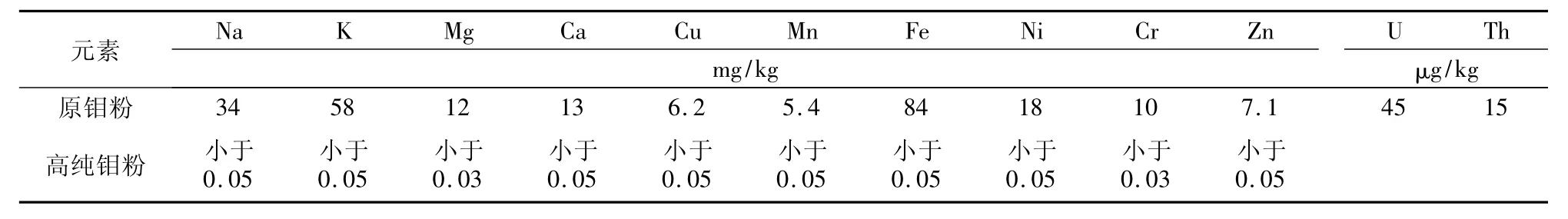

表2 高纯钼粉制备结果

2010年,东芝公司的研究人员[7]对该法又进行了改进,制备过程如下:将平均粒度为100 μm的钼酸铵,在580℃下用氢还原3 h,得到的钼粉在260℃用过氧化氢溶解成钼酸溶液,用平均粒径为70 μm阳离子交换树脂除去钼酸中的各种阳离子,将钼酸在旋转干燥机中烘干,烘干后的三氧化钼用高纯钼棒从50~120 μm粉碎至10~60 μm,而后将磨细的三氧化钼在有钼层内衬的还原容器中还原得出高纯钼粉,这种钼粉含Mo 99.999 6%,钼粉中U、Th、Na、K、Fe、Cr、Ni、Mg、Ca、Cu、Mn、Zn、W和Al杂质含量进一步下降,平均粒径为14 μm。

6 纳米氧化物弥散强化钼合金

通用电气公司的Pazhayannur.Ramanathan.Subramanian等人[8]研制出一种 Nano-ODS钼合金(Nano oxide dispersion strengthened Mo alloys)。它是一种结构材料,组成该材料的颗粒经细化、固熔强化、沉积强化、组分强化和弥散强化,使得这种钼合金具有高温、高强度、高导热率和很高的抗蠕变性。广泛用作现代X-射线靶材等。

其制法如下:将平均粒径为44 μm钼粉与2%~10%(体积分数)的平均粒径为50~100 nm的氧化钇充分混合,然后装入不锈钢罐中,抽真空、密封、升温挤压,随后在1 300℃平模挤压形成Nano-ODS钼合金,扫面电镜摄像看出,大部分氧化钇粒子呈似球状均匀的弥散在钼粉的边界周围。强度试验结果见图7。

7 展望

随着钼需求的拓展,作为钼产业链中重要一环的钼冶金学不断发展和创新。在可以预见的未来,环境友好、资源利用率高的冶金新技术,如MAP工艺,粉末冶金新产品,从废催化剂和用过的超合金中回收钼镍钴铼等循环经济将大量涌现。涉及能源领域的多学科交叉及技术产品,如CIGS光伏电池等日趋引人注目。

图7 Nano-ODS钼合金的抗拉强度与温度关系图

[1]Mahesh.C.Jha,William.A.May.Fluidized-bed roasting of molybdenite concentrates[P].US6190625.2001.

[2]Gustavo.Cartagena.Oxidizing reactor for molybdenum sulphide and its associated process [P].US20080299025.2008.

[3]Désiée.E.polyak.Molybdenum[R].2008.Minerals Yearbook.

[4]Peter.Amelunxen,John.C.Wilmot,etal.System and method for conversion of molybdenite to one or more molybdenum oxides[P].US20110014097.2011.

[5]Victor.J.Ketcham,Enzo.L.Coltrinari,etal.Pressure oxidation process for the production of molybdenum trioxide from molybdenite[P].US6149883.2001.

[6]Moiseev.Aleksandr,Chiljasov.Aleksej.Viktorovich,etal.Nikolaevich.Method of purifying molybdenum trioxide[P].RU2382736.2010.

[7]山口悟.High purity molybdenum powder and production method for same[P].WO2011004887.2011.

[8]Pazhayannur.Ramanathan.Subramanian,Judson.Sloan.Marte,etal.Nano particle-reinforced Mo alloys for x- ray targets and method to make[P].US20050135959.2005.