浅析高压聚乙烯装置能源优化方案及其措施

2011-04-20上海石油化工股份有限公司塑料事业部郭文

上海石油化工股份有限公司塑料事业部 郭文

前言

上海石油化工股份有限公司塑料事业部一号高压聚乙烯装置(简称1PE)建成投产于1976年9月,是目前国内同类装置中生产规模最小、运行时间最长的装置,装置的综合能耗曾经一直处于较高的状态。近几年来,通过学习和借鉴行业最新技术和先进装置的经验,不断优化工艺条件,同时开展和实施多项能源优化项目和措施,从而使该装置的能源消耗逐年下降。2008年度该装置荣获中石化集团公司技术经济指标“最快进步奖”,2010年度获中石化集团公司同类装置竞赛第二名,被业界称为化工装置的“常青树”。

1 装置概述

1PE装置是上海石化一期建设工程引进装置之一,采用的是日本三菱油化—联邦德国BASF超高压管式“E”法工艺技术,设计能力为年产高压聚乙烯树脂6万t(两条生产系列各3万t)。1985年和1987年装置经过二次增量改造,使高压聚乙烯年生产能力从设计值6万t增加到7.8万t,提高30%。目前在无大检修的年份,年产量可达到9万t左右。

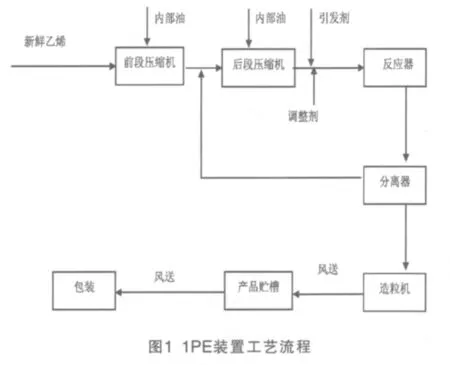

1.1 装置工艺流程简述

1PE装置生产采用超高压管式“E”法工艺——通过两点进料后的聚合级乙烯,经多级压缩,在330~3350C、265~275 MPa高温高压及高流速下,用空气为引发剂引发两次聚合反应,产出本色颗粒状高压聚乙烯树脂。整个生产流程的主要单元有:压缩、聚合反应、气体循环、造粒处理及风送5个单元,见图1。

1.2 装置综合能耗状况

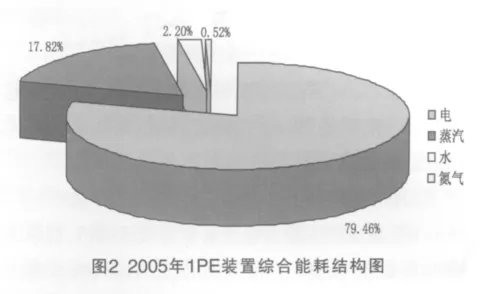

1PE装置生产主要消耗的能源品种有电、中压蒸汽、低压蒸汽、氮气、工业水、纯水等。电主要用于整个工艺流程中的电机设备,如压缩机、挤出机、风送系风机等;蒸汽主要用于对高压乙烯、熔融物料的加热、拌热,管线和仪表设备的保温等,用汽设备主要有反应器、预热器、热水槽、高压分离器排料管线、产品管线及低压制品分离器等;氮气用于吹扫,开停车时的置换、料仓氮封等;各种品质的水用于工艺系统的冷却、冲洗和消防等。以2005年为例,1PE装置综合能耗见图2。

2 装置能源优化方案的形成与确立

近几年,国内新建高压聚乙烯装置不断涌现,这些新建装置工艺技术先进、规模产能大、单位产品能耗低、产品市场竞争力强。1992年4月,塑料事业部二号高压聚乙烯装置(简称2PE)也相继建成投产,这对于生产规模小,工艺技术相对落后的1PE装置来说无疑是个巨大的挑战,生产技术矛盾日益突出,尤其在能源的综合利用方面两套装置存在相当大的差异。

2PE装置在能源综合利用方面与1PE装置比较具有以下特点:

1)2PE采用的是空气和高、低温两种有机过氧化物作为复合引发剂,有机过氧化物三点注入,乙烯单程转化率达27%[1]。将有机过氧化物作为引发剂,由于引发温度低,因此反应器预热用的蒸汽耗量也较低。

2)聚合反应所产生的大量副生蒸汽,基本能满足该装置不同热用户的需求,通过替代新鲜蒸汽,2PE装置在连续正常运行中基本不使用新鲜低压和中压蒸汽。

3)2PE装置的各类切粒水、冷却水、冷凝水能够得到综合利用。

由此,为实现降低1PE装置产品综合能耗,提高产品成本竞争能力,借鉴2PE装置能源高效利用的新模式,结合节能新技术的运用和推广,以降低电耗、减少蒸汽用量和提高水资源综合利用为切入点,1PE装置节能减排优化改造项目基本形成。

3 装置能源优化的主要措施

3.1 优化用电方案,降低单位产品电耗

从图2可以看出,1PE装置综合能耗组成中,电耗占到总能耗的79.46%,因此,降低电耗是能源优化的重中之重。

1)优化产品结构,减少二次挤出品产量

1PE装置的主要用电设备有前段压缩机,后段压缩机,前处理挤出机,后处理挤出机,风送风机,仪表压缩机等,这些主要设备占装置用电量的95%以上。

1PE装置的主要电气设备大多是高压、大功率,目前国内此领域节电技术不多,现行的条件对连续运行的电气设备,大多只能通过提高运转效率来降低单位电耗,节电的空间不大。

结合装置产品在市场的销售情况,事业部尝试对间断性运行的电气设备,如后处理挤出机系统,通过逐步减少二次挤出品数量及开发新品种牌号等措施,达到减少或停止后处理二次挤出机系统运行,从而实现降低总电耗。

Q200(低密度聚乙烯轻包装薄膜树脂)当时是1PE装置的主要产品,生产过程中需使用后处理挤出机系统,进行二次挤出,其电耗比其他牌号的产品高15%。同类装置生产此类产品通过一次挤出就能达到同样的质量技术指标要求,产品单位成本存在明显差异。同时,随着塑料树脂后端加工市场的变化,Q字号产品市场的需求呈逐年下降趋势。2006年起,事业部对高压聚乙烯树脂产品进行了果断的结构调整,1PE装置开始减少二次挤出产品Q200的产量,同时,逐渐以一次挤出品Q210替代,逐步得到用户和市场认可,至2006年底,实现了Q210全部替代Q200的目标。2007年起,1PE装置不再生产Q200产品,后处理挤出机系统停开。1PE装置近年来Q200产量与装置用电单耗情况见表1。

表1 1PE装置近年来Q200产量与装置用电单耗情况表

从表1可以看出,装置2005年生产Q200产品17534t,电单耗为968kWh/t,2006年生产Q200产品6590t,电单耗为926kWh/t,2007年Q200停产后,电单耗下降到885kWh/t,2007年比2005年电单耗下降幅度8.57%,折标煤下降30.79kgce/t,节电效果十分明显。

2)优化产品风送流程,完善输送管线布置

风送系统的电气机组是装置主要用电设备之一,对风送机组的优化是装置节电的另一条有效途径。

装置通过加强过程控制,优化风送贮槽抽气、混合和输送工艺流程,在保证安全和产品质量的前提下,合理减少抽气、混合和输送电气设备工作时间,提高工艺处理和输送效率。

风送系统流程有抽气、混合、输送等环节,每个环节必须用抽气风机把微量乙烯排到系统外。后处理挤出机系统停运后,风送贮槽OT-405(A~C)处于空置状态,在对静电消除装置及抽气风机进行改造消除安全隐患的基础上,确认输送管线的可行性后,将OT-405(A~C)作为产品成品贮槽,集抽气混合于一体,然后直接送至包装,这样每批料减少了二次输送环节,大大缩短了产品的输送周期,增加了贮槽周转能力,同时节约了大量电能。2008年该项目实施后,每批料输送时间减少6小时,送料风机的功率按132kW计,通过贮槽OT-405(A~C)送包装的产品按400批计,年节电31.68万kWh。

3.2 优化用汽方案,减少蒸汽用量

从图2还可以发现,1PE装置综合能耗组成中,蒸汽消耗量占到总能耗的17.82%,列装置用能第二位,因此,降低蒸汽用量也是装置能源优化的重要突破口。

1)优化引发剂使用技术,减少蒸汽消耗

低密度高压聚乙烯系由乙烯单体在高温、超高压条件下通过引发剂聚合而成[2]。不同的引发体系决定了不同的反应控制过程及不同的生产转化率,因此引发剂的优化在高压聚乙烯的聚合反应中十分重要。

不同装置根据各自不同的生产工艺所选用的引发剂有所不同,常用的引发剂体系有三类:

(1)采用纯氧或空气体系,

(2)空气与过氧化物混合体系,

(3)有机过氧化物混合体系[1]。

以氧为引发剂时引发温度控制在230℃,以有机过氧化物为引发剂温度控制在160℃[2]。越低的引发温度显示着装置引发技术的先进水平,在较低的温度以较快速率分解并引发聚合反应,从而降低加热反应器所用的蒸汽,增加聚合反应的稳定性,提高产量,降低能耗。

由于1PE装置是采用上世纪七十年代引发工艺的老装置,使用的是以触媒空气为主的引发剂体系,初始引发温度高,反应器预热段中压蒸汽消耗较大,引起装置能耗偏高,乙烯转化率较低。而以空气与有机过氧化物混合作为引发剂已成高压聚乙烯装置引发剂的主流,被越来越多的新建高压聚乙烯装置采用,事业部2PE装置采用的正是空气和高、低温两种有机过氧化物作为复合引发剂。

根据1PE装置实际情况,通过对装置现有引发加热系统和反应器布置及撤热能力等的综合分析,经几次成功的工业试生产后,2007年6月事业部确定使用有机过氧化物替代部分触媒空气作为引发剂的工艺和系统改进方案。

在不影响系统物料和热量平衡的前提下,保留原来的触媒空气引发剂系统,在装置第一反应器的入口注入过氧化物,这样降低了初始引发温度,减少加热反应器所用蒸汽,特别是可以降低第一反应器预热蒸汽压力和用量,减少副反应,同时因反应提前,反应范围扩大,产出更多副生蒸汽,使管式反应器的产能达到最大,达到提高转化率、降低能源消耗的目的。

实施空气和有机过氧化物复合引发剂体系,利用有机过氧化物引发温度低的技术特性,减少反应器预热用中压蒸汽的耗量160GJ/d,年节约蒸汽58400GJ。

2)实施副生蒸汽替代新鲜蒸汽的改造

在高压聚乙烯生产中,消耗蒸汽的主要工段是压缩工段、预热工段、反应段和热水段、减压分离段。按照工艺要求装置使用的蒸汽有三个等级:2.5MPa、1.3 MPa和0.5 MPa, 其中2.5 MPa蒸汽主要用于第一反应器预热B部、热水贮槽、脉冲阀及反应器和高压系放出管线、高压分离器排料管线、产品管线及低压制品分离器的加热、保温;1.3MPa蒸汽用于第一反应器预热A部、侧流预热器A、B部、挤出机筒体、模头的加热、保温;0.5MPa蒸汽用于压缩单元润滑油设备、润滑油管线及其他系统的冬季保温。

分析认为:对间断性用蒸汽设备,节能的主要方法是在满足工艺要求的前提下,合理安排用汽时间;对连续性用蒸汽设备,在满足工艺稳定的前提下,可以考虑利用聚合反应产生的热量,即经热水系统产生的副生蒸汽,部分替代新鲜蒸汽,从而节约蒸汽用量。

装置聚合反应是一个放热反应,为防止物料温度过高而结焦,并且为了控制反应速率,需将反应热及时撤热,如用普通的冷却水冷却会造成聚乙烯的析出,阻塞反应器,因此采用适度的热水冷却。热水从各反应段带走热量,返回热水槽内产生不同压力等级的副生蒸汽,这些副生蒸汽的利用也是装置降低能耗的重要途经[3]。

2006年开始将热水段产生的0.5MPa副生蒸汽替代用于压缩单元润滑油设备、润滑油管线、其他系统冬季时的保温;将热水段产生的1.3MPa副生蒸汽替代用于第一反应器预热A部、侧流预热器A、B部、挤出机筒体、模头的保温;引发剂优化后第一反应器预热B部的蒸汽压力从2.5MPa降到1.3MPa,再将热水段产生的1.3MPa副生蒸汽替代这部分的蒸汽。

经过对用能情况和物料平衡的充分论证,认为在装置正常运行中,系统保温用的中压蒸汽完全可以用1.3MPa副生蒸汽替代。2007年,利用装置停车检修的时机,实施了脉冲阀和反应器及高压系紧急放出管线保温和高压分离器排料管线保温蒸汽用1.3MPa副生蒸汽部分替代改造,每天可节约中压蒸汽150GJ,经济效益非常可观。

2009年,在事业部北区区域进一步实施副生蒸汽再利用优化改造项目。用副生蒸汽替代动力真空除氧装置和监测换热器所使用的新鲜低压蒸汽,每天可节约低压蒸汽45GJ。

3)优化运行管理及工艺操作

针对装置某些系统运行方式进行重新摸索、讨论,进一步对其进行工艺优化。如对高压循环系统日常运行的过滤器压差进行跟踪监控,在不影响装置正常运行的情况下,将高压过滤器1/2F-101的切换频度由一周一次改为二周一次,除了减少乙烯消耗以外,节约吹扫用中压蒸汽和氮气。同时,在装置开车正常后及时将原中压蒸汽保温系统切换至副生蒸汽保温系统。对间断性用汽设备,合理安排用汽时间,如开停车时高压换热器、段间冷却器的吹扫,在满足工艺要求的前提下,严格控制中压蒸汽的吹扫时间,进一步减少了蒸汽的消耗。另外,将压缩现场疏水器改为新型节能型疏水器,消除漏气现象,减少蒸汽浪费。对蒸汽系统管线保温进行广泛检测,对缺乏保温部位以及外壁温度超高的部位进行维修,减少蒸汽输送过程损耗。

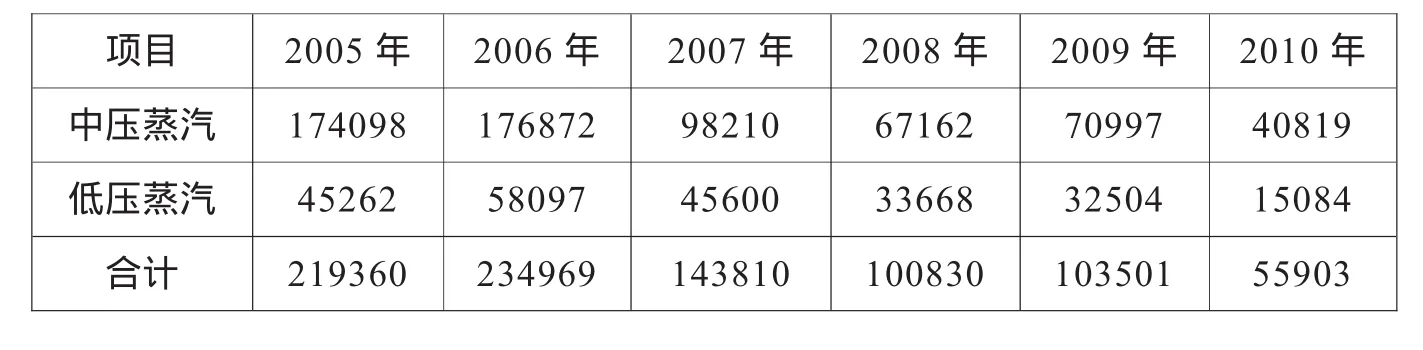

通过优化引发剂技术,实施副生蒸汽替代新鲜蒸汽改造项目及优化运行管理和工艺操作等措施,减少了大量新鲜蒸汽的消耗,1PE装置的蒸汽用量从2005年的219360GJ下降到2010年的55903GJ,下降了74.52%。见表2。

3.3 优化用水方案,提高水资源综合利用能力

表2 1PE装置近年来蒸汽消耗情况表 (单位:GJ)

1PE装置主要用水系统包括工业水系统、纯水系统、冷却循环系统等。工业水主要用于循环水场的工业水补充,机泵的冷却,现场冲淋,消防储备等;纯水主要用于造粒工艺中的冷却,反应器热水槽的补充,仪表设备的冷却等;循环水系统由冷却塔,集水井,旁虑池,加压泵站和其他用水设备组成。

通过对装置各类水质、流量数据的分析和研究[4],按照有关水夹点理论和技术的应用原则和方法,制定了1PE装置节能用水优化方案[5]。

高压聚乙烯造粒工艺过程中,熔融状态的聚乙烯挤压切粒后,产品颗粒需立即用温度较低的纯水来冷却,并输送到干燥系统,水和粒子分离后纯水排入地沟,这部分纯水因含有较多粉尘而无法进入纯水系统,白白流失。2006年,1PE装置切粒水回收改造项目正式实施,即将各溢出水经溢流管回收入集水槽中,再经沉淀分离用水泵通过过滤器把纯水送回装置用水点,以减少新鲜纯水用量。该项目每小时节约纯水7t,年纯水节约量为61320t。

装置1/2AA-212、213、119A/B聚合反应单元泄漏气体报警系统现场仪表原所在位置在一、二系列热水区域底楼位置,所要检测的采自反应夹套的高温气体或蒸汽需要利用纯水进行冷却,冷却后的废水因无法回收而直接排放掉。2007年,装置将这几台现场仪表移位至一、二系列热水区域三楼,使原直接排放到地沟的冷却水通过自然高度落差,回收至附近的OV-603槽内实现再利用。聚合反应单元泄漏气体报警系统现场仪表冷却水回收利用项目的实施,每小时节约纯水6t,年纯水节约量为52560t。

加强现场疏水器管理,实施蒸汽冷凝水回收利用,提高冷凝水回收率。将压缩现场疏水器改为新型节能型,使蒸汽冷凝水自疏水器出来成滴水状;聚合现场蒸汽冷凝水自疏水器排出后,全部接入联网的管线内进行回收,经地下管线回收到OP801的水池内,作循环水回收;挤出现场蒸汽冷凝水自疏水器排出后,经挤出现场副生蒸汽回收槽后作循环水回收。同时对在夏天运转溴化锂冷冻机时所产生的冷凝水进行了回收。蒸汽冷凝水回收利用项目实施后,每小时节约工业水7t,年工业水节约量为61320t。

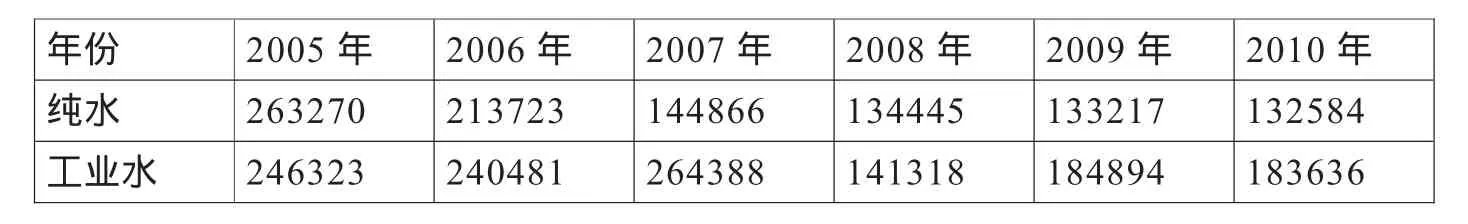

表3 1PE装置近年来纯水、工业水消耗情况表 (单位:t)

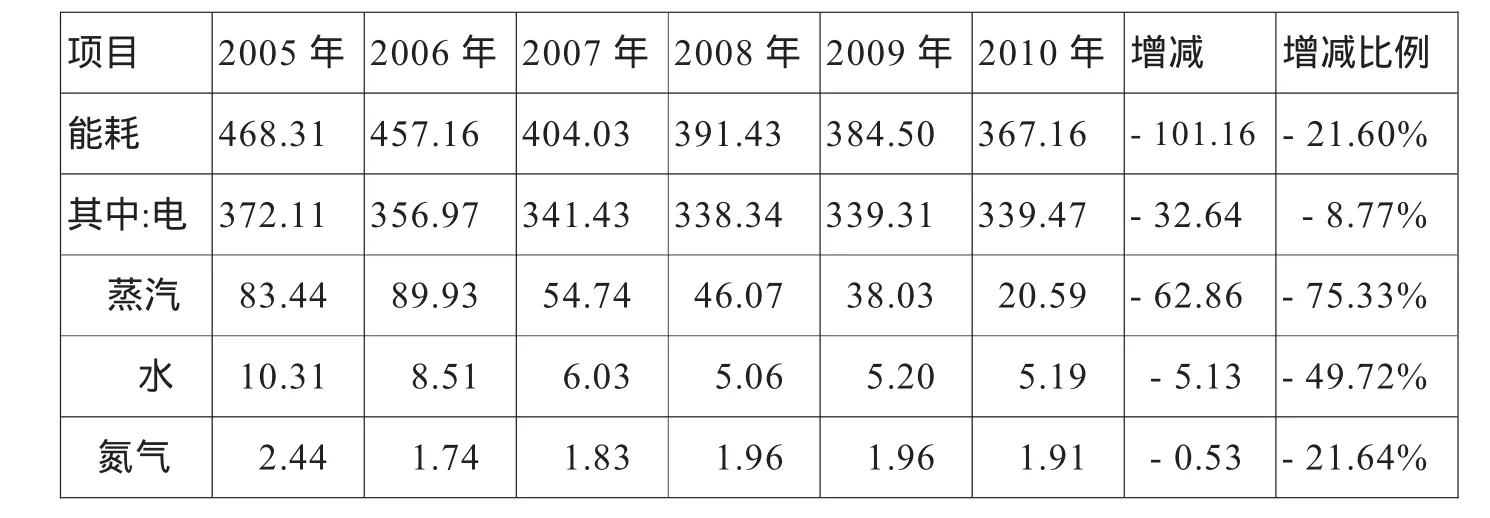

表4 2005年~2010年1PE装置能耗情况表 (单位:kgce/t)

上述节水项目的实施,减少了大量纯水和工业水的消耗。1PE装置的纯水用量从2005年的263270t下降到2010年132584t,工业水用量从2005年的246323t下降到2010年183636t。见表3。

3.4 安、稳、长、满、优生产是装置降低能耗的重要保证

对化工生产而言,安全稳定、长周期运行是装置降低能耗的重要保证,不仅可以提高装置产量,同时也可避免因频繁停车造成的放空损失、废次品的产生而造成单位能耗的增加,因此装置安、稳、长、满、优生产是降低能耗的必要条件。

一般情况下装置规模越大、产量越高、运行周期越长则能耗越低。1PE装置在保障长周期、高负荷生产运行方面作出了积极的努力和探索。装置加强对关键设备的状态监测,针对老装置的特点,开展设备维护保养活动,加强对重点关键设备和大机组的特级维护,开工率逐年提高,停车次数逐年下降,从而使装置较好地保持长周期、高负荷生产运行状态。2010年1PE装置一系列打破国内行业长周期运转最高纪录,创下连续运转270.5天的最新纪录。

4 装置节能效果分析

近年来,学习和借鉴行业先进技术以及与同类新建装置的比较对照,寻找出1PE老装置的薄弱环节,有针对性地完善和优化装置工艺生产条件,实施一系列能源优化项目和措施,从而使该装置的能源消耗明显下降。见表4

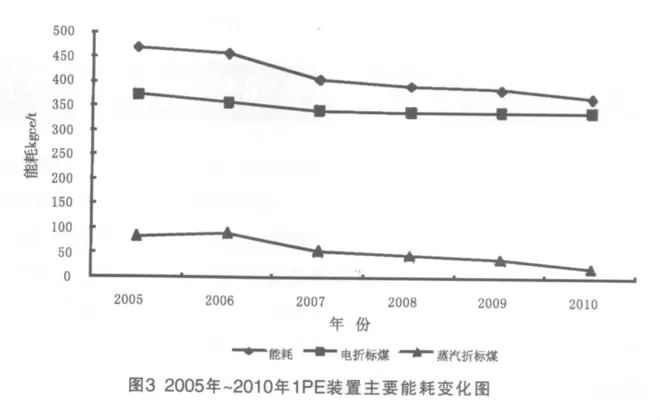

统计结果表明:1PE装置综合能耗,从2005年的468.31kgce/t,下降到2010年的367.16 kgce/t,下降101.16 kgce/t,下降幅度达21.60%。其中,用电方案的优化及减少新鲜蒸汽用量措施效果最为明显,电耗从2005年的372.11 kgce/t,下降到2010的339.47 kgce/t,电耗下降32.64 kgce/t,下降了8.77%;蒸汽消耗从2005年的83.44 kgce/t,下降到2010的20.59 kgce/t,下降62.86 kgce/t,下降了75.33%。见图3。

1PE装置201O年综合能耗比2005年减少101.16 kgce/t,每tce按700元计,每t产量降低成本70.81元,按年生产能力9万t计,节约费用637.29万元。

5 结束语

1PE装置运行三十多年,主要技术经济指标在国内同类装置中始终保持较好水平,“常青树”常青,与这几年装置积极组织课题攻关,优化能源配置及综合利用,不断攻克生产技术瓶颈,提高装置科学管理水平密切相关。至今,装置继续保持着较好的运转率和负荷率,继续在为上海石化的生产发挥着重要的作用。

[1]钱晓敏.有机过氧化物在高压聚乙烯生产中的应用,化学工业出版社(1999)

[2]洪定一.塑料工业手册[M],化学工业出版社(1999)

[3]曹正芳 王文等.八万吨高压聚乙烯装置的火用分析与节能[J], 金山油化纤2001.1(59-62)

[4]上海工程技术大学,《上海石化塑料事业部水量平衡测试研究报告》(2003)

[5]James G.Mann and Y.A.Liu,Industrial Water Reuse and Wastewater Minimization,McGraw-Hill,New York(1999).