玻璃窑余热利用关键技术问题的探讨

2011-04-14史庆玺吴晓光杜长澎

胡 帆, 史庆玺, 任 冬, 吴晓光, 杜长澎

(天壕节能科技股份有限公司,北京 100082)

我国玻璃行业余热发电经历了从无到有的发展历程,目前已有一批玻璃窑余热电站投运,最长的运行时间已近两年.从已投运项目的实际情况来看,行业内对玻璃窑余热发电还存在认识不足、缺乏基础理论研究、简单照搬其他行业余热发电技术和经验的现象,这样不仅无法实现最佳的烟气余热利用,造成烟气余热资源的二次浪费,而且还会对玻璃窑的安全生产带来负面影响.

笔者长期从事余热发电技术的研究工作,结合研发实践提出做好工业窑炉烟气余热发电的三项基本原则:(1)余热发电是工业窑炉的配套设施,余热电站尤其是余热锅炉系统的启、停、事故等操作不能影响工业窑炉的正常运行,不对窑炉的产量、质量和能耗造成影响;(2)需充分掌握烟气余热参数,根据烟气余热参数及烟气特性优化设计余热锅炉及热力系统,以获得最大化的余热利用率和热电转换效率,避免烟气余热资源的二次浪费;(3)需综合考虑余热发电、烟气脱硫、脱硝和除尘的要求,实现烟气治理的四位一体,同时实现节能降耗和环保排放达标的要求.

掌握玻璃窑烟气余热的特性,研究玻璃窑粉尘的积灰机理和烟气的腐蚀特性是进行余热锅炉设计的重要基础;研究如何调节和稳定玻璃窑的窑压是保证玻璃窑及余热锅炉安全、可靠和稳定运行的重要先决条件.

1 玻璃窑的工作特点

玻璃窑是将玻璃原料在高温下加热,使之发生一系列物理化学反应形成玻璃液并实现玻璃液澄清和均化的重要热工设备[1].

玻璃窑最重要的特点就是在一个窑龄内不停窑.窑龄是指玻璃窑自点火生产到停窑之间的时间周期,通常燃用重油的玻璃窑窑龄为8~10年,甚至更长.因此,玻璃窑对与其相关的设备、设施和材料的工作安全、稳定可靠要求极高.

玻璃窑余热发电是玻璃窑的附属配套工程,尤其余热锅炉系统是玻璃窑排烟通道上的重要设施,因此,余热电站的设计和建设必须充分考虑玻璃窑不能停窑的特点.

2 玻璃窑的烟气余热特性

2.1 影响玻璃窑烟气余热参数的主要因素

烟气余热参数主要包括:烟气流量、烟气温度、烟气压力、烟气成分、粉尘特性(浓度、粒度、硬度、腐蚀、磨损、积灰、沉积与熔化).这些烟气余热参数(尤其是烟气流量和烟气温度)会随着工业窑炉工况的改变而产生一定的波动和变化.烟气余热特性主要有换热特性、积灰特性、磨损特性和腐蚀特性等.只有准确掌握烟气余热参数和烟气余热特性,才能正确地进行余热锅炉系统的设计.

影响玻璃窑烟气余热参数的主要因素包括:(1)燃料种类及低位热值;(2)燃料消耗量,与玻璃窑的拉引量、窑老期等因素有关;(3)玻璃窑总烟道、支烟道、空气交换机、烟道闸板的漏风及保温情况;(4)配合料析出气体.

2.2 玻璃窑所使用的燃料

玻璃窑熔池的熔化温度为1 500~1 600℃,熔化所需的热量全部来自燃料燃烧放出的化学反应热.目前,我国玻璃行业所使用的燃料有液体燃料、气体燃料和固体燃料三大类.液体燃料主要有重油、筑路油和煤焦油等;气体燃料主要有天然气、发生炉煤气、焦炉煤气和煤层气等;固体燃料主要有石油焦粉.

玻璃企业进行燃料选择时通常要考虑燃料的供应价格、长期供应的保障性等,因此,玻璃窑存在燃用单种燃料和燃用多种燃料组合的情形.不同的燃料将导致不同的烟气量、烟气温度、烟气成分和粉尘特性.

2.3 传统空气助燃玻璃窑的烟气余热

传统的玻璃窑采用蓄热式高温空气燃烧技术,窑炉两侧设有蓄热体,采用换向燃烧方式.冷空气通过蓄热体加热到1 000~1 100℃后送入窑内参与燃料的燃烧,燃烧产生的烟气经蓄热体冷却后排向总烟道.

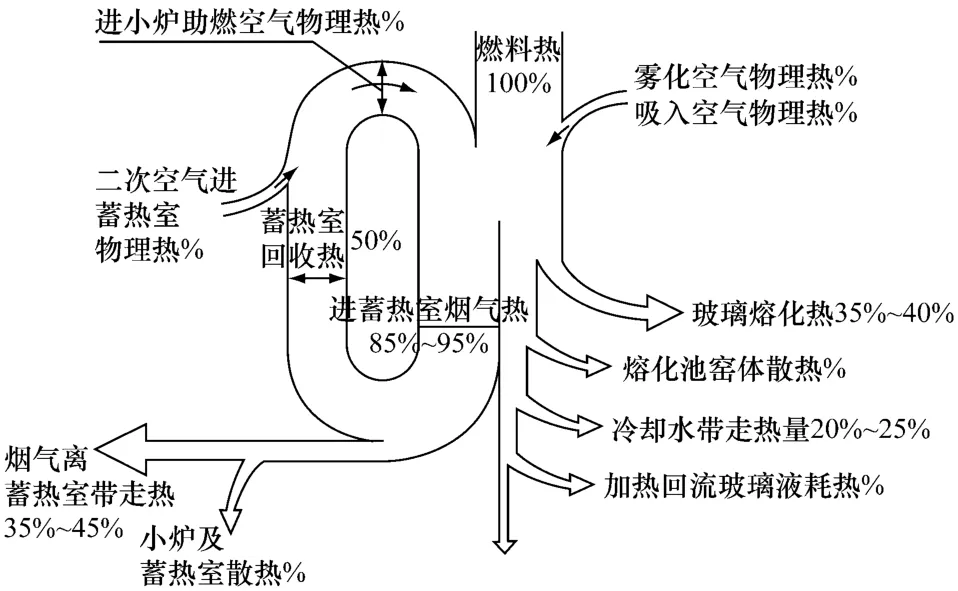

通常,玻璃窑的排烟热焓占总燃料输入热的35%~40%,有关玻璃窑的热平衡见图1[2].折算成熔化吨玻璃液排放出的烟气热焓为190×104~300×104kJ(具体数值取决于玻璃窑的热耗水平),折算成熔化吨玻璃液排放出的烟气量约3 000~4 500m3(具体数值取决于烟道及闸板的漏风),旋转闸板处的烟气温度约500~560℃(具体数值取决于烟道及闸板保温效果和漏风的情况),烟囱根的烟气温度为450~500℃.

图1 玻璃窑热平衡图Fig.1 H eat balance diagram of g lass-m elting furnace

由于采用换向燃烧方式,在每个换火周期,玻璃窑排放的烟气的余热参数呈周期性频繁波动.烟气温度波动范围约±(30~50)℃,烟气流量波动范围约±(5 000~8 000)m3/h.典型的玻璃窑烟气余热参数随换火周期的变化曲线见图2.

图2 玻璃窑烟气流量及温度的变化曲线Fig.2 Flow rate and tem perature of flue gas from glass-melting furnace

由于烟气温度周期性地频繁波动,容易造成余热锅炉高温过热器金属材料的蠕变变形.

2.4 全氧燃烧玻璃窑的烟气余热

玻璃窑采用全氧燃烧技术被誉为玻璃熔化技术的二次革命,代表今后的技术发展方向.与传统空气助燃的玻璃窑相比,全氧燃烧玻璃窑取消了蓄热室、小炉和换火系统等,能显著提高玻璃液质量,可使能耗降低12.5%~22%,甚至更高,废气排放量减少60%以上,氮氧化物NO x可减少80%~90%,是玻璃企业实现节能减排、提高产品质量和企业竞争力的重要途径[3].

全氧燃烧玻璃窑的排烟余热情况如下:在无稀释风的情况下,熔化吨玻璃液排放出的烟气量约500~1 300m3,玻璃窑排烟温度为950~1 300℃.

2.5 烟气成分

2.5.1 空气助燃玻璃窑排烟烟气成分

在燃用不同燃料的情况下,传统空气助燃玻璃窑(旋转闸板处)排烟的烟气成分见表1.

表1 空气助燃玻璃窑排烟烟气成分Tab.1 Flue gas composition of air-fuel glass-melting furnace %

在上述各种采用空气助燃的情况下,烟气成分中的水蒸气含量有较大区别,CO2、SO2等三原子气体含量越多,烟气所携带的热焓越大.

2.5.2 全氧燃烧玻璃窑排烟烟气成分

在燃用不同燃料的情况下,全氧燃烧玻璃窑(旋转闸板处)排烟的典型烟气成分见表2.

全氧燃烧玻璃窑烟气中水蒸气的含量较多,N2及NO x的含量较低.

表2 全氧燃烧玻璃窑排烟烟气成分Tab.2 Flue gas composition of oxygen-fuel glass-melting furnace %

2.6 烟气粉尘

玻璃窑烟气所携带的粉尘主要来自:(1)玻璃液表面蒸发、配合料挥发(约占颗粒物排放总量的80%);(2)燃料中的灰尘,如重油中的杂质、石油焦粉等;(3)部分细小的配合料颗粒被熔窑内的烟气卷吸携带走.

玻璃窑烟气粉尘是超细粉尘,通常粉尘粒径尺寸为0.1~0.5μm,粉尘浓度为0.4~0.8 g/m3,粉尘的主要成分是各种硅酸盐的化合物或共晶体,主要单体组 分有:SiO2、A l2O3、Fe2O3、CaO 、MgO、SO3、TiO2、K2O 、Na2O 、P2O5、M nO2等 ,这些单体组分在不同温度区间组成复杂的化合物或共晶体,熔化温度范围较宽(350~1 100℃),大部分化合物或共晶体的熔点在700~900℃,呈弱还原性的熔融状态.

玻璃窑烟气粉尘中碱金属(K2O+Na2O)质量分数为35%~40%,硫化物和硫酸盐的质量分数为30%~50%(燃料不同,硫化物的含量也不同),碱金属和硫化物或硫酸盐的含量超过80%.玻璃窑烟气粉尘中SiO2和A l2O3的质量分数为2%~10%,粉尘粒径在0.1~0.5μm.

通过研究表明:玻璃窑粉尘在高温环境下易结渣,在低温环境下易沾污;粉尘中碱金属与硫化物产生化学反应,腐蚀性强,容易产生高温腐蚀和低温腐蚀;粉尘易吸附水分,易溶于水;粉尘浓度小、粒径细、不会发生磨损.此外,由于玻璃窑烟气中水蒸气份额较大,并含有一定的硫酸盐蒸汽,这会加剧玻璃窑粉尘的沉积和腐蚀.

由此可见,因粉尘特性不同,在设计玻璃窑余热锅炉时不能简单地照搬其他行业余热发电的经验,否则会影响余热锅炉的寿命和经济性.

3 玻璃窑烟气的积灰特性

3.1 玻璃窑烟气的积灰机理

玻璃窑粉尘在窑池和蓄热体的高温段内多发生熔融性结渣.在烟气温度高于600~700℃时,烟道内易发生高温沉积;在烟气温度低于600℃时,烟道内易发生低温沉积.通过实践证明,在玻璃窑余热锅炉受热管上同时存在高温沉积和低温沉积现象,因此,本文重点讨论玻璃窑粉尘高温沉积和低温沉积的积灰机理.

高温沉积主要分两层:内层(也称原生层、第一层灰)主要成分是含有NaO2、K2O、SO3等的低熔点化合物,以液态形式冲刷到壁面然后附着在表面上,相当于黏合剂的作用;外层则是飞灰沉积在第一层灰上的梳形沉积物,生长速度很快.

在温度低于300~600℃的烟道及锅炉受热面上发生低温沉积,低温沉积形成的积灰与冷却在表面上的酸或水蒸气凝结有关,主要是酸液或水蒸气与飞灰凝聚在一起的产物,由三类物质构成:(1)酸腐蚀产生的腐蚀产物;(2)形成的低温积灰捕捉到的碰到管子表面的飞灰;(3)酸液与飞灰中的铁、钙、钠等反应形成的硫酸盐[4].

玻璃窑余热锅炉受热面管子上的积灰通常表现为三种形式:松散型积灰、黏结性积灰和黏附性积灰.靠近管壁的积灰层为黏附性积灰,其捕捉灰颗粒的能力较强,从而形成第二层即黏结性积灰层,最外层为松散型积灰.由于粉尘较细,松散型积灰到一定尺寸后,灰壳的强度不足,在重力作用下自行断裂,因此最外层积灰具有中等以上的生长性.松散型积灰容易去除,黏结性积灰相对也容易去除,但黏附性积灰主要是挥发性物质或低熔点化合物在壁面上附着形成的,不容易去除.

玻璃窑烟气在锅炉内的积灰形态与烟气速度和流动方向有关.积灰形态主要为双锲形积灰和熔变形积灰.

3.2 清除玻璃窑粉尘积灰的有效措施

由于玻璃窑粉尘中碱金属和硫化物的含量多、烟气中水蒸气的含量大,使得玻璃窑余热锅炉容易积灰.因此设计余热锅炉时需要考虑:(1)如何避免积灰的无限制生长;(2)如何清理积灰.

通过研究和实践验证发现,玻璃窑余热锅炉产生的第一层灰的黏结性和黏附性极强,很难去除,这主要是因为细小颗粒沉积在管子凹凸的表面,附着力极强.

通过实践证明,对于玻璃窑余热锅炉受热面的积灰,用一定过热度和一定压力的过热蒸汽(高温高压气流)进行吹扫具有明显的效果.采用过热蒸汽吹灰不仅能吹扫附着力强的积灰,而且对减轻低温腐蚀有很好的效果,这主要是因为吹扫蒸汽的过热度较大,蒸汽不仅可以吹扫沉积在管子表面的积灰,而且其携带的热量还可烘干管子表面,减慢低温腐蚀的沉积速度.

3.3 自清洁烟气流速的确定

避免和减缓积灰的生长不仅与清灰方式的选择有关,也与烟气流速的选择密切相关.如果烟气流速选择合适,则能实现管子表面积灰的自清洁,能有效降低清灰装置的使用频率.

玻璃窑烟气粉尘很细且粉尘浓度较低,属黏结性积灰,几乎不产生磨损,因此烟气流速的选择主要考虑以下2个要求:如何能避免或减缓积灰的生长,即如何选取自清洁烟气流速;烟气流速与阻力成平方关系(主要影响运行费用)、与传热系数呈线性关系(影响锅炉的造价),则还应考虑如何选取经济烟气流速.此处重点讨论自清洁烟气流速的选取.

通过研究表明:当烟气流速在8~11 m/s时,玻璃窑烟气粉尘在受热面管子上的沉积呈松散型状态,积灰的平衡状态易被破坏;当烟气流速在8~11 m/s区间外时,粉尘积灰易增加积灰的致密性,形成致密性强的黏结性积灰.因此,8~11m/s是防止粉尘沉积的自清洁烟气流速,是玻璃窑余热锅炉设计的关键,在此烟气流速范围内不仅能防止致密性积灰的形成,而且还能抑制积灰的增长,起到自清洁作用.

4 玻璃窑烟气的腐蚀性

4.1 积灰中碱金属物质加速积灰和腐蚀

玻璃窑的粉尘中含有大量的碱金属,由于部分碱金属化合物或共晶体的熔点较低(340~600℃),在400~500℃时(这通常是余热锅炉进口的烟气温度)就会在管子表面发生类似高温黏结的第一层灰.随着温度的降低,碱金属的硫酸盐与铁、铝硫酸盐(因腐蚀产生的腐蚀物)产生化合作用,其产物的熔点更低(300~400℃),更容易捕捉到烟气中的飞灰,形成二次灰.由此可见,碱金属对增加玻璃窑粉尘的积灰起到“推波助澜”的作用,不仅可以促进一次灰的形成,而且还会加快二次灰的沉积.

当烟温在200~300℃以下时,玻璃窑粉尘在锅炉低温段受热面的表面发生低温沉积,如上所述,碱金属的硫酸盐与其他硫酸盐在酸液和水蒸气的作用下产生腐蚀性更强的化合物.

4.2 烟气的酸露点

烟气的酸露点主要与烟气中SO3的体积分数有关,玻璃窑烟气中的硫化物主要来自:(1)燃料中的硫分;(2)配合料中的芒硝.在燃用不同燃料时,玻璃窑烟气的酸露点温度见表3.

表3 玻璃窑烟气的酸露点温度Tab.3 Acid dewpoint temperature of flue gas from glass-melting furnace ℃

4.3 余热锅炉排烟温度和给水温度的选择

为防止余热锅炉产生低温腐蚀,低温段受热面的金属壁温需比烟气的酸露点温度高10 K[5].在烟气温度低于200℃时,受热面的金属壁温基本接近管内工质温度.因此,为避免发生低温腐蚀问题,需根据酸露点合理地选择排烟温度和给水温度,受热面金属材料需考虑选择适合的防腐蚀材料.

5 玻璃窑窑压的调节和稳定

玻璃窑窑压的调节和稳定主要与排烟方式有关.能否实现无间断的、顺畅的排烟是关键技术问题,否则将直接影响窑压、玻璃产品的质量以及窑炉设备的安全,造成巨大的经济损失.以熔化玻璃液600 t/d的玻璃窑为例,如果停止排烟1min,则窑压需要10~15 m in左右才能调整正常,玻璃产品质量需要3~4 h才能达标,造成经济损失20~25万元;如果停止排烟10 min,则窑压需要30 min左右才能调整正常,玻璃产品质量需要20~30 h才能达标,造成经济损失150~180万元;如果停止排烟 30 min以上,则玻璃窑将无法运行,被迫停窑、停止生产,以减轻对窑体设备的损坏,此时将至少造成经济损失2 000~3 000万元.

未建设余热电站时,玻璃窑产生的烟气经蓄热室排出,经支烟道、总烟道后排向烟囱,窑压的控制与稳定主要通过烟囱的抽力和旋转闸板的开度来实现,是一种自然通风且排烟通道上无阻塞物的排烟方式.

建设余热电站后,则改变了排烟方式,变成强制排烟且排烟通道上有阻塞物的排烟方式,窑压的控制与稳定主要通过引风机电机的工作频率和旋转闸板的开度来实现.主要特点有:(1)排烟通道上增加了余热锅炉和引风机,余热锅炉和引风机是排烟通道上的阻塞物;(2)烟气的排放由自然通风方式变成强制排风方式,引风机是实现强制排烟的重要设备,其配电安全变得十分重要;(3)烟囱抽力降低,未建设余热电站时,排烟温度为480~530℃,烟囱约能形成530~560 Pa的抽力,建设余热电站后,因余热锅炉的排烟温度较低,只有160~180℃,此时烟囱的抽力将降低一半,约为240~270 Pa;(4)窑压的调节和控制变得更困难,主要依靠引风机的转速和旋转闸板的开度来调节,其调节的准确性和可靠性将变得十分重要;(5)余热锅炉及闸板的漏风、余热锅炉受热面的积灰、余热锅炉受热面爆管等增大了排烟控制的难度.因此,排烟系统、余热锅炉、引风机和闸板等的设计必须针对上述特点采取针对性的措施,以保证实现顺畅、连续、可控的排烟.

笔者通过研究实践提出图3所示的玻璃窑窑压的调节和控制方式.该方式在实际工程中得到了充分的验证,是一种安全、可靠、稳定、有效的窑压调节方式.

图3 玻璃窑窑压调节示意图Fig.3 Schematic diagram for control and adjustment of fu rnace pressure

调节窑压的原理如下:(1)当引风机正常工作时,通过变频器调节引风机电机的转速来调节引风机的压头,进而在调节闸板后形成400~500 Pa的背压;然后,通过改变调节闸板的开度来稳定玻璃窑卡脖处的压力处于8~10 Pa、波动范围在±1 Pa以内.(2)当引风机正常停运时,玻璃窑排放出的高温烟气直接经总烟道排向烟囱,在烟囱内会形成较大的抽力,此抽力可在调节闸板后形成400~500 Pa的背压,进而实现窑压的调整.(3)当引风机事故停机后,一方面快速蝶阀在30 s内完全打开,使高温烟气快速通过紧急排烟通道引入烟囱,从而使烟囱内壁的温度在3min内从80~160℃升到480~530℃,恢复烟囱的抽力.此时,在惯性力的作用下,引风机的叶轮在慢慢减速,叶轮在未完全停止前仍能实现强制排烟.同时,烟囱根的烟道闸板从全关位置变为全开位置,快速增大排烟通道面积,降低沿程阻力.(4)当引风机事故停机3m in后,烟囱内壁温度已升至480~530℃,此时烟囱已恢复抽力,烟囱根的烟道闸板也完全打开,这样玻璃窑的排烟就可以通过总烟道直接排向烟囱.

引风机电机配有变频器,通过变频器对电机转速进行调节,进而调整引风机的压头.由于玻璃窑烟气中含有黏结性的粉尘,容易黏附在风机的叶轮上,造成叶轮失去动平衡,这不仅会降低风机的压头,还会引起风机故障.因此,引风机采用一用一备的方式运行,每周定期轮换工作,引风机停运后要进行叶轮的清洗.

6 结 论

(1)玻璃窑排放出的烟气余热占总燃料输入热的35%~40%.采用空气助燃的玻璃窑,熔化吨玻璃液排放出的烟气量约3 000~4 500m3,烟气温度约500~560℃;采用全氧燃烧的玻璃窑,熔化吨玻璃液排放出的烟气量约500~1 300m3,烟气温度为950~1 300℃.受换火的影响,空气助燃玻璃窑的烟气余热参数呈周期性频繁波动.

(2)当玻璃窑采用全氧燃烧时,烟气中水蒸气的含量将达到40%~56%,但NO x含量将大大降低.

(3)玻璃窑烟气粉尘中碱金属和硫化物或硫酸盐的含量超过80%.玻璃窑粉尘在高温环境下易结渣,在低温环境下易沾污,易产生高温腐蚀和低温腐蚀,腐蚀性较强;玻璃窑烟气的酸露点温度较高;粉尘易吸附水分、易溶于水;粉尘浓度较小、粒径细、不会发生磨损.

(4)玻璃窑粉尘在余热锅炉中易同时发生高温沉积和低温沉积.积灰形态主要为双锲形和熔变形积灰,具有中等以上的生长性,黏附性强.采用具有一定过热度和压力的过热蒸汽进行吹扫是有效的清灰方式.玻璃窑余热锅炉的自清洁烟气流速为8~11 m/s.

(5)实现玻璃窑窑压的调节和稳定是玻璃窑安全生产的重要前提.建设余热电站后,玻璃窑的排烟方式由无阻塞式的、自然排烟的方式变为阻塞式的、强制性的排烟方式.因此,建设余热发电需考虑各种主动和被动的措施,以保证实现顺畅、连续、可控的排烟,进而实现窑压的可调和稳定.

[1] 张战营,姜宏,黄迪宇,等.浮法玻璃生产技术与设备[M].北京:化学工业出版社,2005.

[2] 岑可法,樊建人,池作和,等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1994.

[3] 王宗伟.我国浮法玻璃余热发电前景[C]//2007年全国玻璃工业节能新技术交流大会论文.北京:[s.n.],2007.

[4] 刘志付,赵恩录,陈福.玻璃熔窑的全氧燃烧、纯氧助燃和富氧燃烧技术[J].玻璃,2009,36(12):18-20.LIU Zhifu,ZHAO En lu,CHEN Fu.Technology of oxy-fuel combustion,pure-oxygen combustion,supporting and oxygen-enriched combustion p rocess[J].Glass,2009,36(12):18-20.

[5] 刘正宁,刘洋,谭厚章,等.余热锅炉省煤器腐蚀机理的研究[J].动力工程学报,2010,30(7):508-511.LIU Zhengning,LIU Yang,TAN Houzhang,et a l.Study on corrosion mechanism of econom izer of w aste heat boilers[J].Journal of Power Engineering,2010,30(7):508-511.