基于流态重构的循环流化床锅炉节能燃烧技术的应用实践

2011-04-13苏建民

苏建民

(福建省龙岩发电有限责任公司,龙岩 364001)

近30年来,循环流化床(CFB)燃烧技术在中国得到迅猛发展,经历了国外引进、引进消化及自主开发等几个发展阶段.目前,中国三大锅炉厂拥有自主知识产权的300MW机组CFB锅炉已陆续投产,国产第一台超临界600 MW机组CFB锅炉示范工程也已在四川白马电厂开工建设,我国已经成为世界上采用CFB锅炉发电规模最大的国家[1].

1 目前CFB锅炉普遍存在的问题

尽管制约锅炉机组安全经济运行的核心技术难题大多在CFB燃烧技术的发展进程中得到了有效解决,在设计、制造和运行方面也积累了丰富的经验,但是CFB燃烧技术还存在着一些有待进一步改善的问题,主要表现在三个方面:

(1)与同容量煤粉锅炉相比,厂用电率偏高.例如,以300 MW机组为例,带烟气脱硫和脱硝的亚临界压力煤粉锅炉的厂用电率一般在6.5%~7%,而带炉内脱硫的CFB锅炉(具有自脱硝能力)的厂用电率国内外均在7.5%~10%,我国普遍在8%左右.由于厂用电率偏高,使得机组的净效率下降,经济效益受到影响,输出单位电能的污染物排放量增加,与煤粉锅炉相比竞争能力不强,CFB洁净煤发电技术的优势没有得到充分体现.

(2)CFB锅炉的可靠性不够高,主要是炉膛水冷壁管、换热床受热面的磨损没有得到根本解决.电力工业联合会的统计表明,平均可用小时数大约为相同容量煤粉锅炉的92%左右,其中的主要原因是炉膛水冷壁管的磨损.机组停炉检修时间偏长,影响了机组的经济性.

(3)CFB锅炉的燃烧效率和锅炉效率比同容量同煤种煤粉锅炉低大约0.5%.

因此,如何根据我国燃料的具体情况,从根本上降低厂用电率以进一步提高CFB锅炉的发电效率、燃烧效率以及设备的可靠性是学者们非常关注的问题[2].

造成CFB锅炉厂用电率偏高的主要原因有:

(1)烟、风道阻力计算与实际运行工况存在较大偏差,导致锅炉辅机选型不配套,“大马拉小车”的现象普遍存在.

(2)为了保证CFB锅炉燃烧效率,往往追求过高的运行床压,风室风压大都运行在13~15 kPa,导致风机运行压头增大.

(3)风机普遍采用挡板调节或液力偶合器传动方式,调节性能较差,且节能效果不明显.

实现大型CFB锅炉机组在降低厂用电率上的突破,提高设备可靠性,是当前CFB燃烧技术的发展方向.清华大学近年来提出了基于流态重构的循环流化床锅炉节能燃烧技术理论,为CFB锅炉实现节能提供了理论依据[3].应用基于流态重构的循环流化床锅炉燃烧技术,于2007年起在福建龙岩坑口电厂135MW及300 MW机组CFB锅炉上进行实践,本文介绍了该技术在降低锅炉厂用电率、减轻受热面磨损以及提高锅炉燃烧效率方面取得的成果.

2 流态重构的CFB锅炉节能技术的理论基础

自CFB的专利问世以来,国内外锅炉设计单位一直沿用传统的设计理念,即为了满足受热面传热需求,追求较高的循环物料量,而对于CFB锅炉内部流态的探索始终未能形成共识.

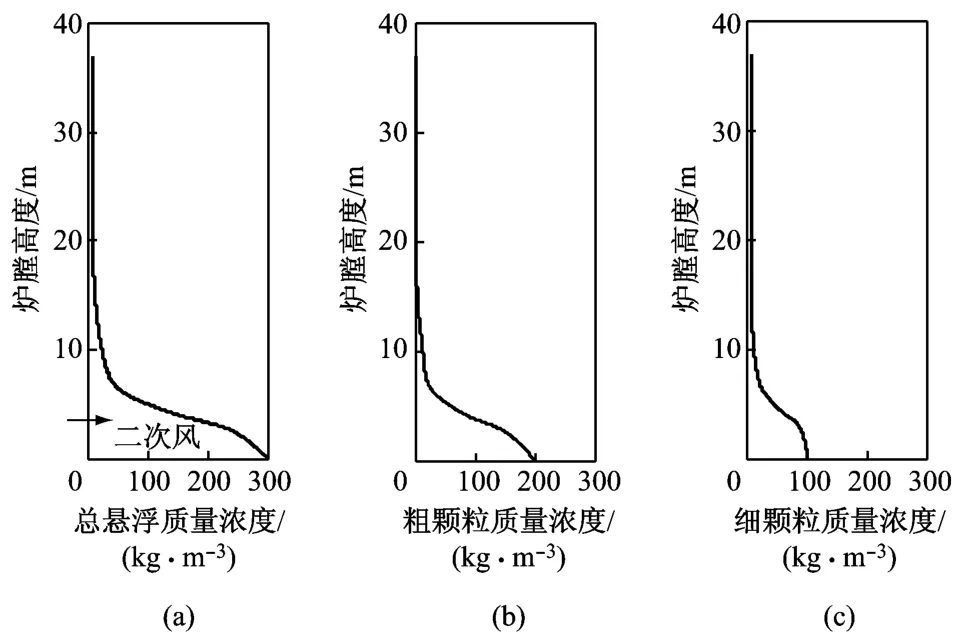

CFB锅炉具有宽筛分的煤粒度,一般在0~10 mm,因此炉膛内床料也具有较宽的粒度分布.锅炉满负荷运行条件下,炉膛内流化风速一般选择在4.5~5.5m/s.在此风速下,炉膛内的气固流动属于复合流化状态,即由无法参与循环的粗大颗粒在炉膛底部形成的鼓泡床流动、参与外循环的细颗粒构成的快速床流动组成[4],总悬浮质量浓度=粗颗粒质量浓度+细颗粒质量浓度,见图1.

图1 CFB锅炉炉膛内的复合流态Fig.1 Composite flow pattern in the furnace of a CFB boiler

据此,CFB锅炉的床料可以定性地分为两类,即有效床料和无效床料.有效床料可以形成外部循环,影响炉膛内和循环回路中的燃烧和受热面布置,这是CFB锅炉的必要条件.无效床料是指那些终端速度大于流化风速的颗粒,无法参与循环,只能在底部形成密相的鼓泡流动.由于循环流化床锅炉底部水冷壁浇注了防磨材料,因此无效床料对传热的贡献很小,其对锅炉运行的正面意义在于提供了粗大煤粒燃尽需要的停留时间;同时,这些大颗粒在炉膛下部的夹带扬析会大量出现在过渡段,从而在布风板上方13 m的空间加剧此区域范围内受热面的磨损.正是由于该区域煤粒的质量浓度较高,二次风口通常布置于此(见图1),导致二次风背压较高,因此二次风射流阻力较大,其穿透能力下降,氧气混合扩散效果欠佳[3].而较多的大颗粒产生的床压降要一次风克服,需要较高的一次风机压头.因此,在保证大颗粒煤能够燃尽的条件下,适当减少粗颗粒的床料存量,对于降低风机压头和改善磨损是有益的.

粗颗粒存量的降低不能简单地通过排渣实现,因为通过排渣减少粗颗粒存量的过程,不可避免地同时降低细颗粒的存量,而细颗粒存量的减小将会影响上部快速床的性质.对于可以参与外循环的细颗粒而言,其在炉膛内的流化状态为快速床.形成快速床流化状态必须满足2个前提条件:流化风速必须大于形成快速床的输送点风速;循环流率要大于特定流化风速下的饱和携带速率.当炉膛内构成外部循环的细颗粒处于快速床时,在一定范围内改变床料量,不会改变炉膛上部浓度分布和循环流率,只会改变底部密相区细颗粒的高度[5].

CFB最原始的流程来自化工流化床反应器,化工领域人们并不注意装置能耗问题,更关注反应的完全性.它规定了CFB燃烧室上部快速床流态的细颗粒物料的空间悬浮质量浓度在15 kg/m3以上[3].为达到这一空间物料质量浓度,快速床下部必须有一个较高的浓相物料区,即需要较大的床料存量.通过冷热态试验证实,在大型燃烧室内快速床状态的范围远大于以前化工领域研究者的认知范围,发现可以将CFB内的快速床流态定态点迁移到15 kg/m3以下,这时所需的浓相区高度和床料存量可以大幅度降低,但是上部仍然保持在快速床流态范围内,对稀相段物料浓度及传热系数的影响在可预测范围内.通过降低粗颗粒的存量和细颗粒的存量,从而将上部炉膛的悬浮物料质量浓度控制在更加合理的范围内,这就是流态重构.

与对锅炉磨损及风机能耗直接影响不同,流态重构对燃烧效率的影响是非线性的,具有双重性.一方面,在某恒定的流化风速下,当床料量增加时,上部悬浮物料质量浓度也会增加,上部气固流场出现颗粒团的几率将增加,由于颗粒团的终端速度大于单个细小颗粒,因此会在炉膛轴向产生返混,并在气流作用下解体,再团聚再解体,如此反复.这种轴向的混合会延长细小颗粒在炉膛上部的停留时间,有利于细小可燃物的燃尽.另一方面,随着炉膛上部悬浮物料质量浓度的增加,气固两相主流的动量和刚度都相应增加,二次风以一定速度射入气固主流区所受到的阻力变大,导致二次风能够穿透的深度降低[6],能够进入到炉膛核心区的氧气量降低,造成核心贫氧区的存在[7],导致可燃物颗粒在通过此区间的燃烧受到抑制.考虑到床料存量对燃烧效率的双重性影响,理论上存在最优床料存量,既可以维持快速流化状态,保证传热性能要求,又可以降低过渡区物料质量浓度、减轻受热面磨损及风机电耗并获得最高燃烧效率[8].

考虑到有效床料的快速床流化特性,通过流态重构,炉膛上部依然维持快速流化状态,气固浓度和外循环流率可以维持不变,保证传热性能要求,但二次风区域物料质量浓度会明显降低,二次风穿透扰动效果增强,炉膛上部气固混合效果得以改进,提高了锅炉燃烧效率,降低了锅炉机组的供电煤耗.床料存量降低后,一方面,物料流化需要的动力减小,锅炉一、二次风机的压头降低,风机电耗下降,从而降低锅炉机组的厂用电率;另一方面,炉膛下部物料质量浓度大幅度减小,从而可以减轻炉膛下部浓相区特别是防磨层与膜式壁交界处的磨损,提高锅炉机组的可用率.

但流态重构的前提条件必须使得物料平衡系统稳定于新的状态上[7].这就要求分离器、回送装置、燃料成灰特性之间相匹配,并通过控制给煤粒度实现物料平衡.

综上所述,基于流态重构降低床料存量节能运行的技术路线是通过提高流化床质量实现流态重构,达到减少能耗和减轻磨损的目的.床料存量的优化可以依据CFB锅炉流态图谱进行[4],用多粒度物料平衡和颗粒平均停留时间优化无效床料存量,避免多余存料量引起的不必要的风机能耗和受热面磨损,维持炉膛上部快速床流化状态.

3 流态重构CFB锅炉燃烧技术的应用

流态重构的CFB锅炉燃烧技术是对传统CFB技术的改进,流态迁移是解决CFB锅炉的能耗和磨损问题的根本途径,为此,将该技术应用在135 MW和300 MW机组上进行了实践探索,取得了令人满意的效果.

3.1 煤的特性

福建劣质无烟煤具有细颗粒含量多、挥发分含量极低(w(V)<4%)、燃尽时间长和易爆裂等特点,因而导致极难着火和极难燃尽等问题,是目前世界最难燃烧的煤种.表1、表2分别给出了入炉煤的粒径分布及元素分析和工业分析数据.

表1 入炉煤的粒径分布Tab.1 Particle size distribution of the incoming coal

表2 入炉煤的元素分析和工业分析Tab.2 Ultimate and proximate analysis of the incoming coal

3.2 135MW机组上的应用

福建龙岩坑口电厂一期4台135 MW机组CFB锅炉为440 t/h一次再热超高压机组,于2005—2006年陆续投产,燃烧福建劣质无烟煤.投产初期运行中存在三个突出问题:(1)运行厂用电率偏高,约为8.5%;(2)锅炉燃烧效率不理想,飞灰残碳含量居高不下;(3)密相区防磨层与膜式水冷壁交界区域磨损严重,磨损速率约0.5~1μm/h.

针对以上存在的问题,2007年初开始详细分析流态重构的CFB锅炉节能技术的理论基础,并分析了龙岩坑口电厂 CFB机组应用基于流态重构的CFB锅炉节能燃烧技术的可行性.针对福建无烟煤细颗粒含量较多,入炉煤平均粒径为3 mm左右,其中1 mm以下颗粒约占50%的特性[9],对燃料的成灰特性、物料平衡系统的性能进行了仔细的分析核算.在此基础上完善了一些部件的性能,进行了运行探索.

经过近一年的摸索,风室风压从原来的14 kPa逐步降到9 kPa,锅炉带负荷能力及负荷调节性能未受任何影响,而采用流态重构运行方式后,机组运行经济性和可靠性均明显好转.

3.2.1 对厂用电率的影响

无谓地增加无效物料的床存量,使一次风机必须维持在较高的压头下运行,同时无效物料床存量也提高了二次风口的背压,二次风机也必须维持在较高的压头,最终导致锅炉风机电耗居高不下.

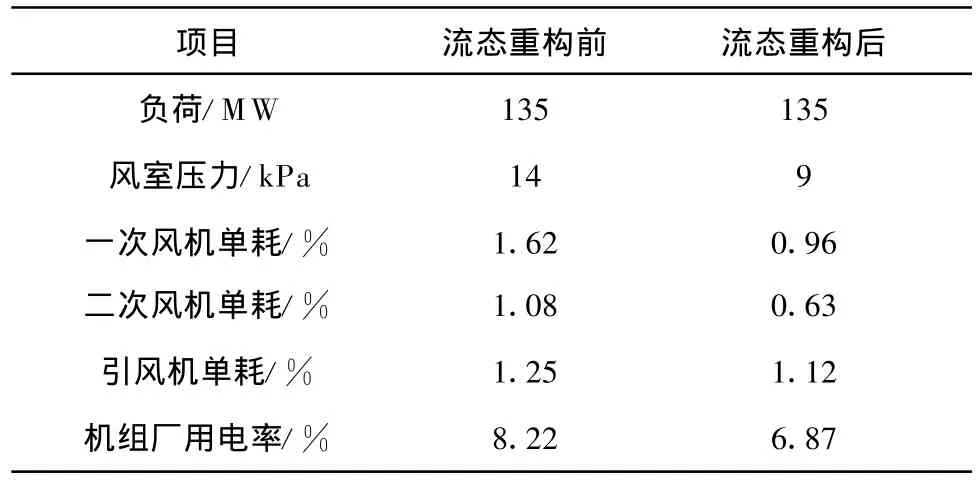

龙岩坑口电厂135 MW机组CFB锅炉投产初期,二次风和引风机采用液力偶合器调节方式,一次风机采用挡板调节方式.2007年进行低床压燃烧试验时,由于风机调节性能较差,风室压力低于12 kPa时床压剧烈波动,导致燃烧试验无法进行.之后对锅炉的一、二次风机进行变频改造,消除了风机调节盲区,风机调节性能大大改善,实现了风室压力维持9 kPa左右的低床压稳定运行方式.由于床料存量减少,风室压力降低了5 kPa,相应地一、二次风机压头分别降低了5 kPa和3 kPa,厂用电率明显下降.表3列出了135 MW机组CFB锅炉采用流态重构节能运行技术前后厂用电率的对比.

表3数据显示,通过必要的设备改造,基于流态重构的CFB锅炉节能燃烧技术是完全可行的,在福建龙岩坑口电厂135MW机组CFB锅炉中,厂用电率从8.22%降低到6.87%,节能效果非常明显.

表3 龙岩坑口电厂135MW机组锅炉流态重构前后厂用电率的对比Tab.3 Comparison of auxiliary power ratios before and after flow pattern reconstruction in the 135 MW boiler in Longyan Mine Mouth Power Plant

3.2.2 对飞灰可燃物含量的影响

采用流态重构运行方式后,由于减少了无效床料,床料存量明显减少,炉内燃烧状态明显优化,表4给出了流态重构前后锅炉主要运行参数的变化情况.

表4 135 MW机组锅炉流态重构前后主要运行参数的对比Tab.4 Comparison of main operational parameters before and after flow pattern reconstruction in the 135 MW boiler

对于极难燃尽的福建无烟煤,由于要求的燃尽温度较高[10],因此随着流态重构后燃烧温度的提高,炉内燃烧明显优化.与此同时,二次风处背压下降,改善了二次风的混合效果,使得飞灰可燃物含量w(Cfh)明显下降.图2为流态重构前后满负荷工况下不同粒径飞灰可燃物含量的变化情况.由图2可见,不同粒径飞灰的可燃物含量均不同程度地下降,综合灰样的含碳量w(Cfh)约下降 5%,而底渣含碳量w(Clz)仅增加0.5%,机组运行经济性明显提高.

图2 流态重构前后飞灰可燃物含量的变化Fig.2 Variation of carbon contents in fly ash before and after flow pattern reconstruction

3.2.3 对受热面磨损的影响

高料层对CFB锅炉受热面的磨损主要集中在密相区防磨层与膜式壁交界区域,其原因除了该区域存在涡流之外,还由于该区域大颗粒的存在.磨损速率一般与颗粒直径的3次方成正比,并与颗粒数量成正比.流态重构前,由于床料存量较大,粗颗粒存量也较大,导致过渡段煤粒数量(特别是大颗粒数量)较多,磨损相当严重[11].图3为流态重构前锅炉运行3 000 h后,距离布风板8.5 m处水冷壁管的磨损情况,磨损速率约0.8μm/h.同一层高的其他管子也出现不同程度磨损.

流态重构后,风室压力降低了5 kPa,床料存量减少,尤其是粗颗粒存量较少,使得过渡段的空间颗粒数量减少,特别是大颗粒数量明显减少,从而有效降低了磨损速率.运行3年来,135MW机组锅炉该区域水冷壁未发生磨损,机组运行可靠性大为提高.

图3 流态重构前密相区防磨层上部区域的磨损Fig.3 Abrasion of the zone above dense phase region lined with wearproof layer before flow pattern reconstruction

3.3 300MW机组上的应用

2009年,龙岩坑口电厂二期2台300 MW亚临界压力CFB锅炉投产发电.锅炉为自然循环、一次中间再热、平衡通风型式,其主蒸汽流量为1 025 t/h、主蒸汽温度为540℃、再热蒸汽温度为540℃、主蒸汽压力为17.4 M Pa.锅炉采用单炉膛单布风板结构,设有分离器和尾部烟道(顺列布置受热面),炉内布置屏式过热器、再热器及水冷蒸发屏,烟气调节挡板控制再热汽温,整体布置和热力系统简单,易于操作控制、降低了厂用电率[12].

由于采用无换热床的简约型布置,锅炉本身的厂用电率已经下降,与非简约型(带外置床)布置的锅炉相比厂用电率从约8.2%下降到6.1%.设计中还采用基于流态重构的节能型CFB锅炉技术,对关键部件系统进行了优化设计.机组投运后,进行了流态重构和非流态重构2种运行模式的对比.结果表明:采用流态重构运行后,机组厂用电率从6.1%下降到4.3%,见表5.

表5 300MW机组锅炉采用流态重构前后机组厂用电率的对比Tab.5 Comparison of auxiliary power ratios before and after flow pattern reconstruction in the300 MW boiler

与国内外300 MW机组亚临界压力CFB锅炉相比[13],龙岩坑口电厂300 MW机组锅炉采用流态重构后厂用电率最低,仅为4.3%,远优于国内外同类机组厂用电率(一般在6.5%~9.2%,见表6),可与同容量的带烟气脱硫和脱硝的煤粉锅炉相媲美.

表6 国内外CFB锅炉发电机组厂用电率的比较Tab.6 Comparison of auxiliary power consumption of domestic and oversea power units with CFB boilers %

3.4 CFB锅炉采用流态重构技术的节能潜力

按厂用电率节约2%计算,以300 MW机组年运行5 500 h为例,年节约厂用电3.3×107kW◦h,折合标煤(1~1.5)×104t.目前国内CFB锅炉机组装机容量已达73 GW,因此,一旦该技术得到推广应用,对我国CFB锅炉机组的运行水平、环保效益以及今后大型CFB锅炉机组的发展必将产生深远的影响.

值得说明的是,流态重构不仅仅是简单地降低床料存量,而要结合锅炉本体、辅机系统和运行的整体优化来实现.例如CFB锅炉物料平衡系统的分析证明:为达到提高流化床质量、降低床料存量的目的,必须改进分离器的分离效率、改进物料回送装置的流动特性、注意控制燃料粒度、更新传热系数和燃烧份额分配设计导则.

4 结 论

(1)基于流态重构的CFB锅炉节能燃烧技术,通过改变床料存量,减少无效床料,实现燃烧福建劣质无烟煤的135MW及300 MW机组CFB锅炉在9 kPa左右的低床压运行,底渣含碳量没有明显增加,而飞灰可燃物含量却下降了5%左右,厂用电率下降2%以上.

(2)流态重构不仅仅是简单地减少床料存量,而要结合锅炉本体、辅机系统和运行的整体优化来实现.

(3)流态重构对提高燃烧福建劣质无烟煤CFB锅炉的综合性能极为有益,但是对其他煤种的影响还有待于实践的进一步检验.

[1] LIJ,M IJ,HAO J,eta l.Operational status of 300 MW e CFB boiler in China[C]//Proc of the 20th Inter Conf on FBC.Beijing:Springer Press,2009:243-246.

[2] YUEG,YANG H,LU J,et al.Latest development of CFB boilers in China[C]//Proc of the 20th Inter Conf on FBC.Beijing:Springer Press,2009:3-12.

[3] SU J,ZHAO X,ZHANG J,eta l.Design and operation of CFB boilers with low bed inventory[C]//Proc of the 20th Inter Confon FBC.Beijing:Springer Press,2009:212-218.

[4] YUEG,LU J,ZHANG H,eta l.Design theory o f circulating fluidized bed boilers[C]//Proc of the 18th Inter Conf on FBC.Toronto:ASME,2005:135-146.

[5] YANG H,YUE G,XIAO X,eta l.1D modeling on the material balance in a CFB boiler[J].Chemical Engineering Science,2005,60(20):5603-5611.

[6] 杨建华,杨海瑞,岳光溪.循环流化床二次风射流穿透规律的试验研究[J].动力工程,2008,28(4):509-513.YANG Jianhua,YANG Hairui,YUE Guangxi.Experimental study on secondary air jet penetration in a circulating fluidized bed[J].Journal of Power Engineering,2008,28(4):509-513.

[7] XIAO X,YANG H,ZHANG H,etal.Research on carbon content in fly ash from circulating fluidized bed boilers[J].Energy&Fuels,2005,19(4):1520-1525.

[8] 杨石,杨海瑞,吕俊复,等.新一代节能型循环流化床锅炉燃烧技术[J].动力工程,2009,29(8):728-732.YANG Shi,YANG Hairui,LÜJunfu,et al.The new generation combustion technology for energy saving circulating fluidized bed boilers[J].Journal of Power Engineering,2009,29(8):728-732.

[9] 卓郑炜,苏建民.循环流化床燃烧技术在福建的发展历程及燃烧福建劣质无烟煤的应用成果[J].能源与环境,2010(2):35-37.ZHUO Zhengwei,SU Jianmin.The development process of circulating fluidized bed boiler in Fujian and the application achievement of Fujian low rank anthracite coal in it[J].Energy and Environment,2010(2):35-37.

[10] 何宏舟,骆仲泱,岑可法.影响福建无烟煤在CFB锅炉中燃尽的若干因素[J].动力工程,2006,26(3):359-363.HE Hongzhou,LUO Zhongyang,CEN Kefa.Factors influencing the burn-out rate of Fujian anthracite coal in CFB boilers[J].Journa l of Power Engineering,2006,26(3):359-363.

[11] 侯祥松,张建胜,王进伟,等.循环流化床锅炉中水冷壁的磨损原理及其预防[J].锅炉技术,2007,38(4):19-24.HOU Xiangsong,ZHANG Jiansheng,WANG Jinw ei,eta l.The mechanism of the water wall erosion in a circulating fluidized bed boiler and its improvement[J].Boiler Technology,2007,38(4):19-24

[12] GUO Q,ZHENG X,ZHOU Q,eta l.Operation experience and performance of the first 300 MW e CFB boiler developed by DBC in China[C]//Proc of the 20th Inter Con f on FBC.Beijing:Springer Press,2009:237-242.

[13] 苏建民.燃烧劣质无烟煤300 MW循环流化床锅炉节能减排特性研究[J].动力工程学报,2010,30(9):663-667.SU Jianm in.Study on energy saving and em ission reduc tion features of an 300 MW Fujian inferior anthracite fired circulating fluidized bed boiler[J].Journal of Chinese Society of Power Engineering,2010,30(9):663-667.