煤粉燃烧器使用少油点火技术的数值模拟

2011-04-13范浩杰章明川

陈 磊, 范浩杰, 吴 磊, 张 健, 章明川

(1.上海交通大学 机械与动力工程学院,上海 200240;2.上海吴泾第二发电有限责任公司,上海 200241)

随着全国火电厂装机容量加大,燃煤机组耗油量也逐年增加.目前,中国电力工业年耗油量已达1.6×107t,其中电厂锅炉启停耗油量占60%,低负荷稳燃耗油量占40%.我国的石油资源相对匮乏,现阶段每年需要进口原油1.5×108t,预计2020年中国的石油消费量将达到4×108t以上,其中需要进口2×108t以上,节约石油资源对我国来说至关重要[1].面对如此严峻的形势,开发煤粉直接点火技术,降低点火耗油具有重要意义.

针对煤粉气流点火,科研工作者开发出许多新型点火燃烧装置:(1)少油点火燃烧器,采用高压配风油燃烧器,适用于各煤种;(2)气化小油枪点火,适用于高挥发分的褐煤、烟煤,采用多级送粉;(3)等离子点火燃烧器,利用电离空气产生高温气流来引燃煤粉,由于引燃的煤粉产生的火焰传播距离不够,容易熄火,且维修费用较贵,近几年该技术发展停滞;(4)感应加热无油直接点火燃烧器,可用于点燃挥发分含量较高的烟煤;(5)激光加热点火燃烧器,利用激光直接加热煤粉颗粒,而不是加热着火环境.在上述各种点火燃烧器中,后两种目前尚处于实验研究阶段.从煤种的适用范围及运行稳定性的角度来说,少油点火燃烧器有广阔的应用前景,目前也已在多家电站成功地应用.

煤粉锅炉燃烧器点火的研究方法主要分试验方法和数值计算方法两类.燃烧器的试验研究要求运行条件苛刻、成本消耗大且周期长,国内外仅有少油点火燃烧技术的零散试验研究,Liu Chunlong[2]采用全尺度试验方法研究不同供煤量时燃烧器内煤粉的点火.相对于试验方法,对燃烧器进行数值计算的方法简便、成本低廉且可操作性强,有广泛的应用,如Askarova等[3]考虑116种化学反应模拟了等离子燃烧器中煤粉着火及燃烧过程,考察挥发分析出及焦炭燃烧受动力控制的影响,但忽略了煤粉颗粒升温、动力/扩散联合控制的炭粒燃烧本质.对于煤粉少油燃烧器的点火燃烧情况,付忠广[1]、闫高程[4]等都成功地进行了模拟研究,而国外对该技术的数值计算研究还较少.

笔者运用Fluent计算软件对上海吴泾第二发电有限责任公司600 MW超临界四角切圆燃烧锅炉中的少油点火燃烧器点火进行数值模拟,研究了少油点火技术改造后促进煤粉着火及燃烧的影响因素,这对该技术的应用具有一定的指导意义.

1 少油点火燃烧器介绍

双强少油煤粉燃烧器长约3.5 m,出口尺寸为0.64 m×0.605 m,见图1(a).煤粉浓缩装置用于调整煤粉的浓淡分布.油枪套管保护着油枪管、点火器以及火检装置,并为高压油雾提供最初的着火场所.然后,油火焰进入煤粉燃烧器内点燃煤粉.保护套筒用于保护燃烧器壁面不被高温火焰烧坏.在燃烧器后部壁面上置有气膜风保护燃烧器口.

图1 少油燃烧器结构图及网格划分Fig.1 Schematic and meshing of the tiny-oil burner

2 少油点火燃烧器的数值模拟

2.1 数值模拟计算方法

科研工作者对油燃烧器的结构、油燃烧的影响因素等方面进行了比较详尽的研究[4-5].在模拟油燃烧方面,Reitz[6]模拟了燃油液滴破碎现象,Kim等[7]利用颗粒轨迹方法模拟燃油喷入燃烧器的过程.本文重点研究影响煤粉着火的因素,避开了较为复杂的油火焰模拟,采用发热源区的方法简化油的燃烧模型.燃油量为100 kg/h、一次风速为23 m/s时,燃烧器内沿轴向中心线上最高温度约为1 350 K,温度分布与文献[2]中的试验结果非常吻合.

煤粉燃烧反应需要建立一系列描述其物理、化学变化过程的数学模型,包括表述气固两相流动,气固两相间动量、能量和质量的传递,煤粉干燥,挥发分析出及反应,焦炭燃烧反应模型及其辐射传热等过程的模型.将气相作为连续相介质,在欧拉(Eulerian)坐标系中描述,采用 Realizab le k-ε湍流模型模拟气相湍流运输,用2组分混合分数概率密度函数(mixture 2 fraction/PDF)模拟气相湍流燃烧;将煤粉颗粒作为离散相物质,在拉格朗日(langrangian)坐标系中描述;采用拉格朗日法处理煤粉颗粒的挥发分析出、燃烧和煤焦燃烧过程,以及气固两相间的质量、动量和能量的相互作用;对挥发分的析出采用双平行模型,采用动力/扩散反应速率模型模拟煤粉表面的燃烧,该模型假定表面反应速率同时受到扩散过程和动力过程的影响;考虑颗粒辐射和空间辐射,用DO辐射模型开展辐射传热模拟.

已知炉内气相流场、温度场和组分场等分布情况,可在拉格朗日坐标系下根据颗粒受力的微分方程求出煤粉颗粒的运动轨迹,煤粉在运动过程中放出的组分、热量和动量均认为是气相场中的源项.交替求解离散相和连续相的控制方程,实现了气固两相的耦合计算.

在出口后加长3 m的计算区域,以研究煤粉喷出燃烧器后的着火燃烧情况(图1(b)).

2.2 模拟工况设计

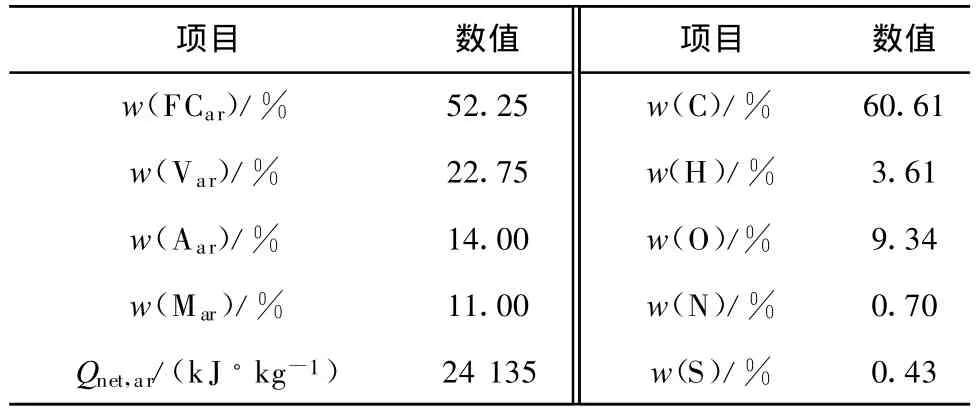

采用设计煤种(神木煤)作为计算煤种,其工业及元素分析见表1.

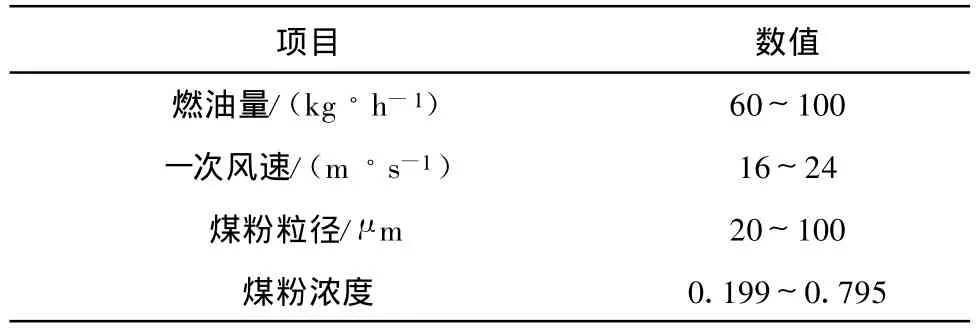

影响燃烧器内煤粉着火的主要因素包括燃油量、输送煤粉的空气气流速度、煤粉颗粒粒径以及煤粉与空气的质量比(简称煤粉浓度).在进行数值模拟过程中,每次只改变一个参数,而固定其他几个参数不变,研究这一参数对煤粉着火的影响.模拟参数的分布见表2.

表1 神木煤煤质分析数据Tab.1 Proximate and ultimate analysis of Shenmu coal

表2 模拟参数分布Tab.2 Simulation parameters

3 计算结果分析与讨论

从燃烧器内挥发分析出、燃烧以及焦炭燃烧方面研究了燃油量、一次风速、煤粉粒径以及煤粉与空气的质量比对燃烧的影响.

3.1 燃油量对煤粉着火的影响

煤粉少油点火燃烧器是将燃油和煤粉同时喷入燃烧器内,利用油火焰放热一次性点燃煤粉.燃油量的大小直接影响煤粉着火,燃油量过小造成点火困难甚至无法点火,而过大会增加成本,还可能烧坏燃烧器壁面.

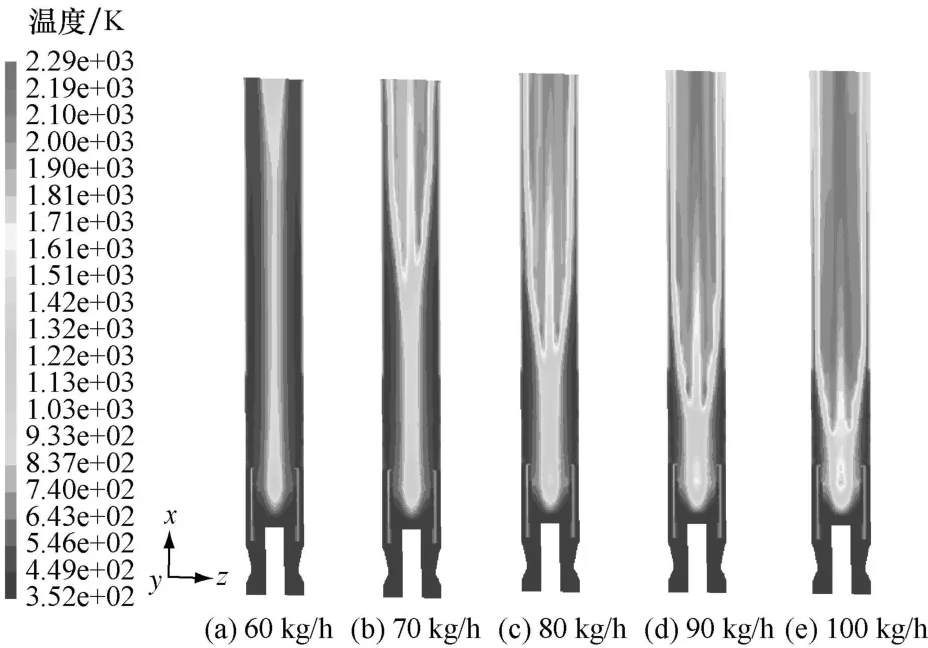

图2给出了供煤量为5 t/h、燃油量(从左向右依次是)60 kg/h、70 kg/h、80 kg/h 、90 kg/h、100 kg/h时的温度分布.燃油量为60 kg/h,燃烧器内温度在800 K左右,初步判断煤粉没能成功着火.随着燃油量变大,燃烧器内整体温度变高,并且煤粉着火位置逐步提前.燃油量为80 kg/h时,煤粉颗粒经过油火焰区后,首先吸收热量,然后挥发分开始析出并燃烧,燃烧放热促进焦炭的燃烧,燃烧器内部气流局部温度达到约2 000 K,煤粉已经成功着火.在满足燃烧器内煤粉着火的前提下,应尽可能降低燃油量的消耗.

图2 各燃油量下燃烧器内温度分布Fig.2 Temperature distribution inside the burner at different oil feed rates

不同燃油量下燃烧器内煤粉着火情况见图3.燃油量小于70 kg/h时,挥发分析出燃烧以及焦炭燃烧比率都非常低,这表示煤粉在燃烧器内很难着火;燃油量为80 kg/h时,少量焦炭已经着火,但是煤粉燃烧比率还较低.随着燃油量的增加,挥发分析出燃烧以及焦炭燃烧的量逐渐增大.

图3 不同燃油量下煤粉着火燃烧情况Fig.3 Ignition and combustion conditions at different oil feed rates

在实际启动过程中,尾部烟道的灰分含碳量达到39.9%左右,煤粉的燃尽率较低.电厂冷炉点火启动采用80 kg/h燃油量,改造前每次启动平均耗油为442 t,改造后每次启动仅耗油12 t,节油率达到97.3%.

3.2 一次风速对煤粉着火的影响

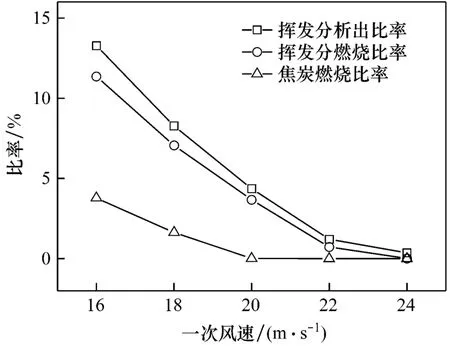

在燃油量为80 kg/h、供煤量为5 t/h时研究一次风速分别为 16 m/s、18 m/s、20 m/s、22 m/s、24 m/s时煤粉点火燃烧情况.图4为一次风速改变时燃烧器内煤粉的着火情况.随着一次风速增大,图中所示3个比率都减小,风速高于20 m/s时,点燃煤粉变得比较困难.风速为18 m/s时,在燃烧器内部有9%左右挥发分燃烧,燃烧器出口的最高温度达到约2 000 K.另外,一次风速变大,煤粉着火位置延后,一次风速超过22m/s后,燃烧器内气流最高温度降到约1 150 K.

在燃烧器结构及一次风温确定的情况下,一次风速大小代表着风量的多少,一次风速度过快,导致气流带走的热量过多,煤粉的着火位置偏后.在满足输送煤粉的风速要求下,点火初期尽量降低一次风速,随着炉内温度升高及供煤量增大而相应增大一次风速.

图4 不同一次风速下煤粉着火燃烧情况Fig.4 Ignition and combustion conditions at different prim ary air velocities

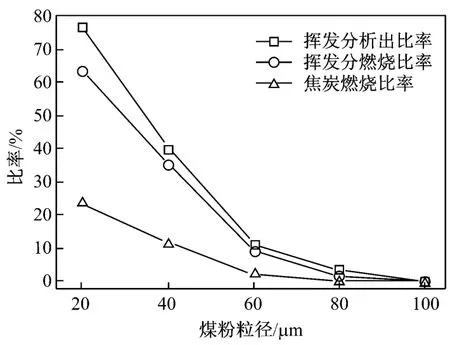

3.3 煤粉粒径对煤粉着火的影响

煤粉粒径是点火阶段可控因素之一.电站锅炉用煤粉粒径一般在0~100μm,其中 20~50μm占绝大多数.图5给出了不同煤粉粒径时煤粉着火燃烧情况.

图5 不同煤粉粒径下煤粉着火燃烧情况Fig.5 Ignition and com bustion conditions with different sizes of pulverized coal

煤粉颗粒粒径取20μm时,燃烧器内部有78%的挥发分析出,超过62%的挥发分燃烧,超过22%的煤粉颗粒完全燃烧.随着颗粒粒径增大,挥发分析出燃烧以及焦炭燃烧比率很快下降,当煤粉粒径达到80μm以上时,煤粉颗粒中只有12%的挥发分析出.因此可以认为,煤粉粒径较小时,单位质量的煤粉颗粒与空气的接触面积增大,气流热量更快地传递给颗粒,而焦炭燃烧时的热量扩散影响变小,更有利于着火.

煤粉颗粒粒径为20μm时,燃烧器出口气流平均温度为1 435 K,粒径为40μm时出口温度就降到约800 K,粒径为100μm时,燃烧器出口气流平均温度仅为503 K,可见煤粉粒径对煤粉着火的影响非常明显.在锅炉点火阶段,煤粉粒径是较易控制的因素,以较小的代价减小煤粉粒径,会有效地促进煤粉点火.

3.4 煤粉浓度对煤粉着火的影响

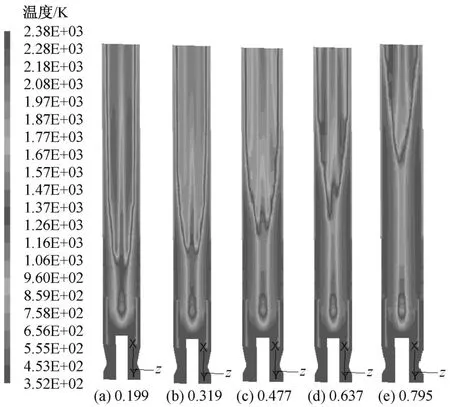

吴泾第二发电有限责任公司锅炉冷启动点火时仅开底层燃烧器,启动1台磨煤机,磨煤机最低出粉量为12 t/h,最高出粉量为55 t/h.在锅炉点火启动的大部分时间里是采用固定的煤量对炉膛进行升温,研究煤粉浓度对煤粉着火的影响以确定锅炉冷态启动时磨煤机的进煤量.笔者模拟煤粉浓度为0.199、0.319、0.477 、0.637、0.795(kg/kg)5 种工况的煤粉点火情况,对应的磨煤机出粉量分别为12.5 t/h 、20 t/h 、30 t/h 、40 t/h 和 50 t/h.

计算得到气流温度云图见图6.在相同供油量下,煤粉浓度变大,煤粉着火位置延后,其原因是煤粉浓度较低时,油火焰提供的热量比较充分,煤粉中挥发分析出燃烧更容易.但在5种模拟工况下,当煤粉浓度为0.319时的气流高温区域最大.

图6 各煤粉浓度下的气流温度分布图Fig.6 Temperature distribution of gas flow at different coal concentrations

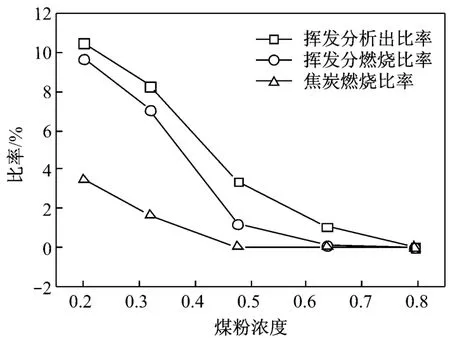

图7为各种煤粉浓度时煤粒挥发分析出比率、挥发分燃烧比率和焦炭燃烧比率的变化。从图7可见,由于煤粉浓度的增大,煤粉颗粒内挥发分析出、燃烧以及焦炭燃烧比率都降低.但是由于送入的煤粉浓度的不同,这3个比率的高低并不能完全说明挥发分析出量的变化规律.另外,煤粉燃烧放热反过来也会促进煤粉的着火燃烧,实际上在煤粉浓度为0.319时燃烧器出口截面平均温度最高,为778.77 K.

为进一步描述煤粉浓度的影响,图8列出大范围内(包含燃烧器后面3 m计算区域内)的煤粉挥发分析出、燃烧以及焦炭燃烧的比率.

图7 不同煤粉浓度下煤粉着火燃烧情况Fig.7 Ignition and combustion conditions at different coal concentrations

从图8可见,煤粉浓度为0.362时,包含燃烧器后3 m计算区域内挥发分析出比率达到80.21%,近77%的挥发分完全燃烧,焦炭燃烧比率也达到15.21%,燃烧效果最好.可以认为,燃烧器内部煤粉着火主要依赖于燃油的放热量,随着着火的煤粉气流进入炉膛,已燃煤粉对未燃煤粉的加热作用也逐渐体现出来.

图8 不同煤粉浓度下计算区域内煤粉燃烧情况Fig.8 Combustion conditions of pulverized coal in computational zone at different coal concentrations

综上所述,对应一定燃油量必然存在一个最佳的煤粉浓度,若煤粉浓度过低,使得煤粉着火燃烧后放热量降低,致使气流温度升高;若煤粉浓度过高,则使煤粉着火燃烧前吸热量不够,使煤粉中的碳不能充分燃烧,导致灰分含碳量变高.文献[5]对不同煤粉浓度的烟煤点火进行了试验研究,得到一定燃油量等条件下的最佳煤粉浓度,这也验证了本文的模拟结果.在 80 kg/h的燃油量下,煤粉浓度为0.362,即供煤量在22 t/h时,煤粉着火燃烧情况最好,有利于降低飞灰含碳量和防止锅炉快速升温,与文献[8]中的着火适宜的煤粉浓度在0.27~0.43结果相吻合.

4 结 论

(1)燃油量增加,煤粉的着火位置提前.从经济性考虑,点火油量控制在80 kg/h为佳,既能保证煤粉颗粒在点火阶段成功点燃,又能降低燃油消耗.

(2)一次风速对煤粉点燃的影响明显,风速越小越有利于煤粉的快速点燃.在启动的初始阶段,可保持一次风速小于18 m/s,随着供煤量的变大,风速相应变大,总体上一次风速控制在16~24m/s.

(3)减小煤粉粒径可以促进煤粉点燃.煤粉粒径为20μm时燃烧器内煤粉燃烧比率比粒径为40 μm时大一倍左右.

(4)一定的燃油量相应地存在一个最优的煤粉浓度,在燃油量为 80 kg/h时,煤粉浓度控制在0.362最佳.煤粉浓度过低导致煤粉着火燃烧放热量降低;煤粉浓度过高不仅增加煤粉着火难度,而且造成锅炉尾部出口气流中的灰分含碳量增大.

[1] 付忠广,王志鹏,史亮亮.燃油锅炉微油点火燃烧器的数值计算分析[J].中国工程热物理学报,2008,29(4):609-612.FU Zhongguang,WANG Zhipeng,SHI Liangliang.Numerical simulation of the tiny-oil ignition burner in the coal fired boiler[J].Journal of Engineering Thermophysics,2008,29(4):609-612.

[2] LIU Chunlong,LI Zhengqi,ZHAO Yang,etal.Influence of coal-feed rates on bituminous coal ignition in full-scale tiny-oil ignition burner[J].Fuel,2010,89(7):1690-1694.

[3] ASKAROVA A S,KARPENKO E I.Plasma-supported coal combustion in boiler furnace[J].Transactions on Plasma Science,2007,35(6):1607-1616.

[4] 闫高程.微油点火燃烧器的数值模拟和应用研究[D].北京:华北电力大学能源动力与机械工程学院,2008.

[5] SHIM Youngsam,CHOI Gyungm in,KIM Duckjool.Numerical and experimental study on hollow-cone fuel spray of highpressure swirl injector underhigh ambient pressure condition[J].Journal of Mechanical Science and Technology,2008(22):320-329.

[6] REITZ R D.Modeling atomization processes in high pressure vaporizing sprays[J].Atomization Spray Technol,1972,3(2):309-337.

[7] KIM Heysuk,SH IN Misoo.Numerical study for the combustion characteristics of orimulsion fuel in a samall-scale combustor[J].App lied Thermal Engineering,2005,25(17/18):2998-3012.

[8] 陈燕,王恒,赵立合,等.高风温点火燃烧器中煤粉气流的着火规律[J].动力工程,2007,27(1):38-41.CHEN Yan,WANG H eng,ZHAO Lihe,eta l.Ignition of pulverized coal with hot air burners[J].Journal of Power Engineering,2007,27(1):38-41.