膜片弹簧的高频淬火方法探讨

2011-04-13龙顺彬

龙顺彬

爱思帝(重庆)驱动系统有限公司,重庆 401122

0 引言

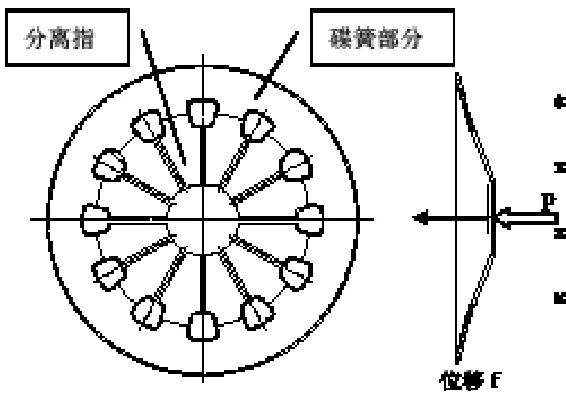

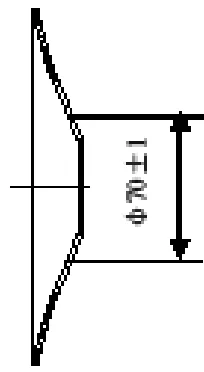

所谓的膜片弹簧就是碟形弹簧,是法国人J.F.Belleville于1867年发明的。大部分汽车都采用膜片弹簧式离合器。可以在占据空间小的情况下具有较大的载荷容量,而且只要将膜片弹簧在碟簧部分的自由高度和板厚之比值(H/t)取得适当,就可以得到不同的弹簧特性。下图为一种膜片弹簧的结构简图和其位移——力值图。

图1 膜片结构简图

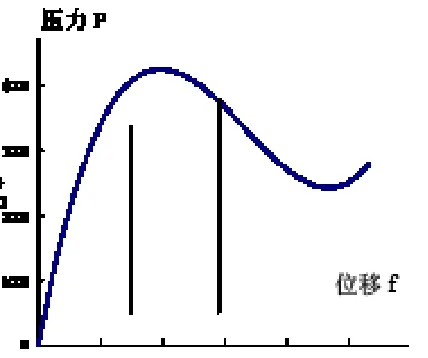

图2 膜片力-分离指位移图

从图1可看出,膜片弹簧是由碟簧部分和分离指部分组成。

从图2可知,设计合理的膜片弹簧具有良好的非线性特性,在摩擦片磨损到极限尺寸时,压紧力仍能维持很少变化,可减轻分离离合器时的踏板力,使操纵轻便、舒适。

由于离合器工作条件恶劣,其工作环境温度一般有200℃~300℃,因此要求膜片弹簧具有足够的热稳定性,特别是分离指部分的高频淬火后的性能要满足图纸要求,否则容易因分离指过度磨损,造成整个离合器提前失效。膜片弹簧是否具有良好的疲劳强度、热稳定性、耐磨性是决定离合器是否经久耐用、操作稳定的根本。

1 工艺过程

1.1 膜片弹簧分离指尖端需要高频淬火,提高其硬度以保证其耐磨性

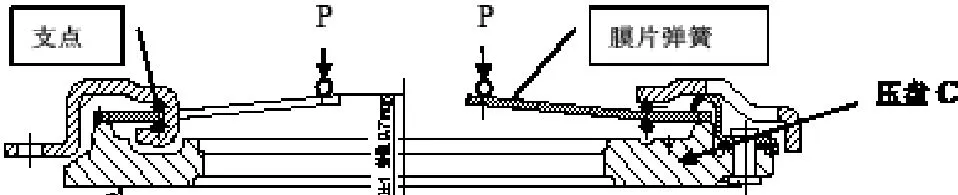

1)在汽车行进时,离合器随发动机飞轮一直处于不停地旋转中,当需要停车或换档时,在分离轴承压力P作用下(如图3所示),根据杠杆原理,压盘C上升,从而与从动盘总成分离,中止发动机传来的动力。因此,膜片弹簧分离指尖端需要高频淬火,提高其硬度以保证其耐磨性。

图3 膜片分离指受力图

1.2 高频淬火工艺

1.2.1 膜片弹簧高频淬火前的状态

膜片弹簧经淬火回火后,基体是稳定的屈氏体组织。

1.2.2 高频淬火原理

高频淬火原理是利用电磁感应原理,在零件内部产生热量,使钢铁件被加热,再冷却淬火。磁力线的分布情况对零件加热效果起着决定性的作用,应使穿过零件的磁力线集中、均匀。

1.2.3 高频淬火的加热温度要求

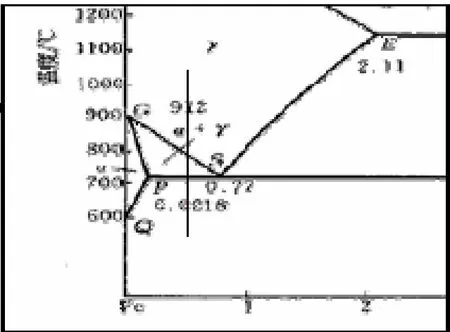

根据Fe-Fe3C相图,可以确定其奥氏体化

温度约为800℃,基于以下考虑:

1)由于高频加热速度快,奥氏体化不充分;

2)50CrV4因V、Cr元素具有细化晶粒作用,使合金元素充分溶解到奥氏体中去,以提高钢的淬透性和淬火后机械性能的均匀性。

因此需要提高加热温度,但随温度的升高,又易导致奥氏体晶粒粗大,表层更易氧化和脱碳,因此确定高频淬火的加热温度为900℃~920℃为宜。

图4 Fe-Fe3C相图局部图

1.2.4 感应器的设计制作

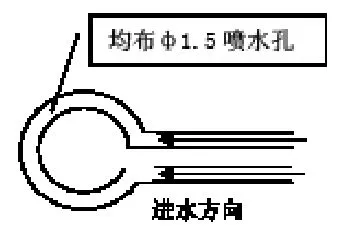

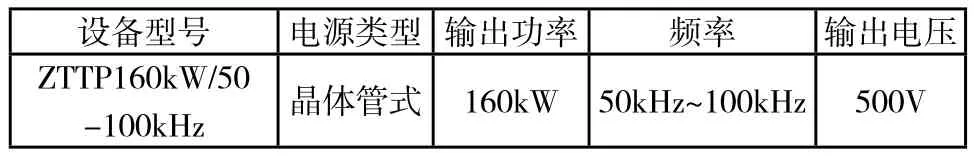

感应器的大小可以根据高频淬火区的大小确定,一般比淬火区小1mm~2mm就可以,形状与工件形状相似,粘帖导磁体,采用感应器自带喷水圈喷水淬火。

1.2.5 淬火介质选择

在高频过程中,有可能出现淬火微裂纹。膜片弹簧是一种要求搞疲劳性很高的零件,不允许有微裂纹存在,因此采用水基淬火液来冷却,避免出现微裂纹。并在高频淬火工艺试制时进行磁粉探伤检测,确定淬火区域合格且无裂纹后才可批量加工。

1.2.6 淬火后的回火

为消除淬火应力(组织应力和热应力),高频淬火后应及时回火,回火温度采用180℃,回火时间以90min以上为宜。

1.3 高频淬火回火检查结果

1.3.1 检测设备

1)PMEB OLYMPUS金相显微镜;

2)HR-150A洛氏硬度计。

以上设备分别检测零件碳氮共渗后的金相组织和表面及内部硬度、基体硬度。

图5

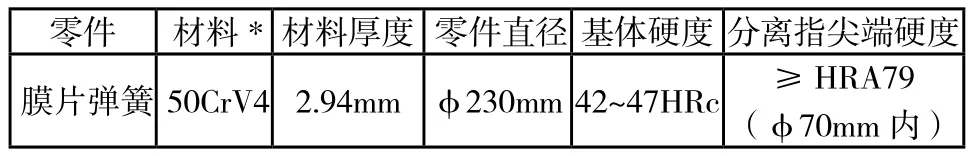

1.3.2 零件概况及淬火区要求见表1及图5:

表1 零件概况及淬火区要求

1.3.3 膜片弹簧分离指淬火回火检查结果见表2

表2 淬火回火检查结果

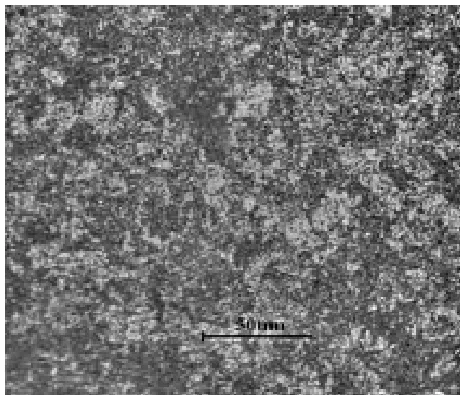

表2中高频淬火回火组织金相见图5,基本组织金相见图6:

图5

图6

1.4 高频淬火设备

1.4.1 高频感应加热设备A

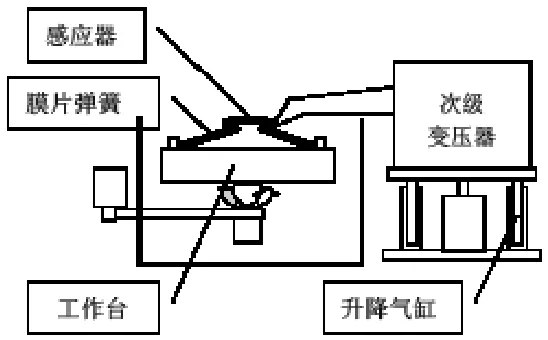

该设备是建厂初期引进的,每次加工一件,视膜片弹簧的大小,产量约1000件/班~1200件/班,效率较低,但产品质量很稳定。淬火方式方法见图7,感应器是中空,自带喷水式,见图8。图中次级变压器可升降,带动感应器升降,工作台自转,带动零件旋转。

图7 淬火方式示意图

图8 感应器示意图

1.4.2 晶体管高频感应加热设备B

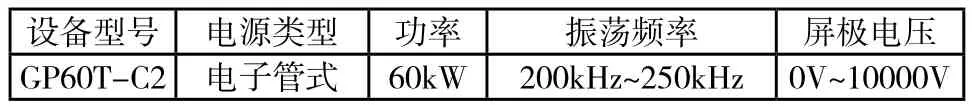

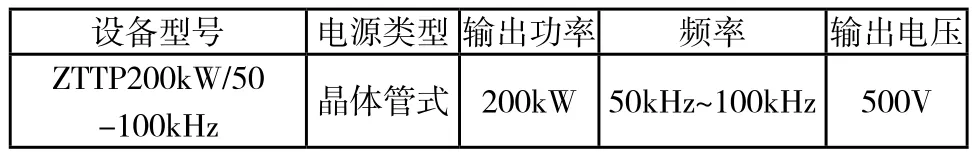

初期引进的电子管高频设备热效率低,不节能,效率低,不能适应公司发展需要。经过多方论证后,决定引入晶体管感应淬火电源。IGBT晶体管电源频率可从50kHz~100kHz自适应,具有电源本身不需调整、线路简单、控制精度高、操作方便、可靠性高等优点,适合多品种小批量零件淬火。于是决定购买一台IGBT电源的双工位感应淬火机,设备主要参数如下:

该设备淬火方式与图7方式基本相同,只是感应器不同。工作台是两个分别旋转的台子,可一次加工一件或两件。感应器制作方式见图9。工艺试制成功后,通过硬度和多相组织的检查,产品质量合格,经过快4年的运行,设备和产品质量均很稳定,达到了最初引进的目的,产量提高到1800件/班~2000/班件。

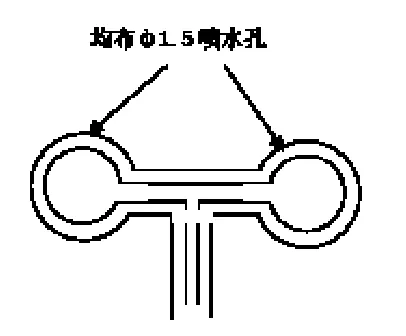

1.4.3 膜片弹簧感应加热自动淬火机C

由于公司发展迅速,原有二台淬火机床已不能满足生产需要,因此就考虑自动化设备来解决效率问题。2007年两次去日本大阪的爱思帝总部培训,期间参观了爱思帝的膜片弹簧自动感应淬火机,决定按爱思帝模式在重庆工厂引进一台膜片弹簧自动高频淬火机,自动完成膜片弹簧的送入、感应加热、冷却淬火、工件送出等工艺过程,设备参数如下:

自动淬火机的循环周期由工件加热时间确定。其工艺线路如下:

上料机构上料 → 工件放入上料位 → 转盘转动至加热位置 →工件旋转 → 感应器下降 → 对工件加热 → 加热完毕 → 感应器上升 → 转盘转动至喷淋位置喷淋 → 喷淋完毕 → 转盘转动至下料位→ 下料机构取工件 → 上料机构上料,依此循环。

自动淬火机床于08年7月引进投产,其工作原理见图10:

图9 感应器示意图

图10 自动淬火机图示

该设备淬火方式与图6方式基本相同,只是感应器不带喷淋功能;另外,是靠转盘转动来交换工位,达到自动运行。转盘转动周期和加热时间均可调整,以适应不同的产品加工需要。感应器制作方式见图7。工艺试制时参考在用设备,并通过硬度和金相组织的检查,与原有二台设备的产品质量基本一致,经过两年多运行,产品质量稳定,产量提高到2800件/班~3000件/班,满足了产量迅速增长的需要,达到了最初引进的目的。

2 结论

1)针对膜片弹簧的感应淬火工艺,可适当提高淬火加热温度来保证淬火质量,采用水溶性淬火液来作冷却液防止淬火微裂纹;

2)为了减少投资,提高设备效率,可采用双工位加工方式和自动化设备来解决。

[1]美国金属学会主编.金属手册[M].机械工业出版社,1988.

[2]热处理手册编委会.热处理手册[M].机械工业出版社,1991.

[3]施方友.金相技术[M].上海科学技术文献出版社,1987.

[4]张英会,等.弹簧手册[M].机械工业出版社,1997.