邯钢200万t球团生产线工程自动化控制系统的设计与应用

2011-04-12王为刚

王为刚,崔 燕

(1. 邯郸钢铁集团自动化部,河北 邯郸 056000;2. 邯郸钢铁集团技工学校,河北 邯郸 056000)

邯郸钢铁集团公司年产200万t氧化球团生产线于2004年建成投产,为邯钢提供高质量球团矿,可以满足邯钢对酸性炉料的需求,使高炉入炉炉料结构更加合理,提高高炉利用系数,降低生铁成本,对邯钢高炉生产起到了积极作用。

1 工艺特点

球团生产的工艺流程包括精矿配料、精矿干燥、辊压、膨润土与灰尘配料、混合、造球、生球布料、生球干燥、预热、氧化焙烧、冷却及成品输出等。

1.1 铁精矿配料系统

设6个精矿配料槽,铁精矿用胶带机从原有FZ18转运站转运至精矿配料槽,精矿配料槽下设变频调速圆盘给料机及皮带秤,以实现配料自动化。矿槽设料位显示,高低料位报警。矿槽下段设弹簧支撑振动装置,以保证矿槽下料顺畅。

1.2 精矿干燥系统

精矿水分一般在10%左右,高于成球水分,因此设置了精矿干燥系统,采用一台规格为Φ3.6×31 m的圆筒干燥机,利用高炉煤气作为热源,将铁精矿100%干燥。另外设计了旁路系统,当精矿水份满足造球要求、不需要干燥时,可由旁路系统将精矿运至下一道工序。

1.3 辊压和除尘灰、膨润土配料系统

选用了一台处理能力为350 t/h的进口高压辊压机,将铁精矿细磨,改善物料表面活性和提高生球强度。经高压辊压后的物料,通过皮带秤给到去混合室的集料皮带上,继而接受膨润土和除尘灰的配料后送往混合室。采用进口立式强力混合机,达到混匀目的。

1.4 造球系统

造球室设置9台Ф6.0 m圆盘造球机,经混合后的混合料用胶带机运至造球室混合料矿槽,矿槽均设有称重料位计,槽下设备采用调速圆盘给料机和电子皮带秤,造球机的给料量可按设定值自动控制。造球机转速可调,倾角可调。

1.5 布料系统、生球干燥与预热系统

造球机产出的生球经辊式筛分机、摆动胶带机布到宽胶带机上,再由宽胶带机布到辊式筛分布料机上(辊式筛分机间隙可调),筛出-5 mm粒级后均匀布到链篦机床上。链篦机受料端篦板上方设有自动测料位装置,通过自动调节链篦机运行速度来保证链篦机规定料厚。生球料层厚度约180 mm。

1.6 生球干燥与预热系统

生球干燥与预热在链篦机上完成。干燥预热分为抽风干燥I段、抽风干燥II段、预热I段和预热II段。

1.7 氧化焙烧系统

球团矿的焙烧、固结过程在回转窑中完成。经过链篦机预热后的球团通过铲料板和给料溜槽给入回转窑中,并随回转窑沿周边翻滚的同时,沿轴向朝窑头移动。在窑头装有专门设计的双调节伸缩式混合煤气烧嘴,通过调节空气煤气比例来调节火焰长度,控制煤气量。球团在窑内主要受热辐射作用,边翻滚边焙烧,从而得到均匀焙烧。球团焙烧温度为1 250~1 350 ℃,焙烧时间为25~35 min。焙烧好的球团通过回转窑窑头罩内溜槽和固定筛卸到环冷机受料斗内。

1.8 成品球团矿冷却系统

从回转窑排出的球团矿温度约1 250 ℃,经过窑头罩固定筛,通过环冷机受料斗均匀布在环冷机台车上,料层厚度为760 mm。球团矿在环冷机内被冷却到150 ℃以下。

环冷机炉罩分4段,一冷段近1 030 ℃,热气流通过受料斗上部窑头罩和平行管道直接入窑作二次风,提高窑内气氛温度。二冷段近650 ℃,热气流通过热风管直接引入链篦机预热I段作为热源。三冷段约 350 ℃,低温风被送至链篦机抽风干燥I段作为热源。四冷段约100 ℃,废气通过环冷机上烟囱排放。环冷机鼓风机通过风门自动调节冷却风量,在满足成品球冷却的前提下控制回热风温度。

环冷机卸料斗设料位传感器,排料用电液动扇形阀控制,均匀排料,<150 ℃球团矿通过卸料斗卸到胶带机上运出。

2 控制系统

2.1 控制范围

自动控制范围从原料入口至成品输出的生产全过程(包括联锁启动、紧停等方式)包括料仓自动配料、除尘灰和膨润土配料、干燥、辊压、混匀、造球、干燥预热、焙烧、冷却、成品输出等。

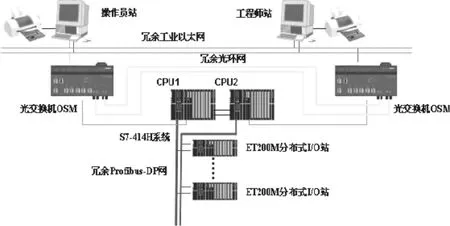

2.2 控制系统构成

根据生产工艺流程和设备区域分布的特点,将整个控制系统分为3个现场控制站(AS站),分别为:配料站、造球站、除尘站。在中控室设一个工程师站(ES站),4个操作员站(OS站)。

现场控制站是系统实现数据采集和过程控制的重要站点,主要完成数据采集、工程参数转换、控制和连锁以及控制输出等功能,并通过系统网络将数据和诊断结果送到操作员站。

现场控制站主机采用西门子S7-400系列CPU,冗余设计,控制网络采用PROFIBUS现场总线,纯主站—从站系统,主站为带有DP口的CPU,通过CPU上的PROFIBUS DP接口以PROFIBUS DP方式连接变频器和现场ET200M I/O站。

图1 冗余系统结构图

现场I/O站由若干个ET200M站组成,具有结构小、安装灵活方便、性价比高的优点,所有模块均具有完善的自诊断功能、传感器断线监测功能、在线插拔功能,保证了系统安全长时间运行,提高了系统的可用性和可维护性。

两个CPU414-4H是冗余系统的核心组件,以双通道结构进行操作,冗余的实现方式为“硬冗余”,冗余的切换方式为“热冗余”。冗余状态下主备CPU具有相同的用户程序,并通过西门子专利的“事件驱动的同步”方法同步执行程序。一旦可能导致主备站的内部单元状态不同的事件发生时,例如对 I/O直接访问的事件,将由操作系统自动同步它们的数据。冗余系统在正常状态下,主备CPU同时参与程序处理和数据运算,不同之处是备用CPU不输出控制信号。如果发生主站故障将进行无扰动主备CPU切换,从中断点处由备CPU接替生产过程的控制,并处于单机工作状态。CPU无切换时间,系统切换时间主要取决于Profibus-DP的切换时间,该段时间内输出保持切换前的输出状态,切换期间无信息或报警/中断丢失。一般 CPU切换时间达到毫秒级,只要切换时间小于I/O 延迟时间和报警/中断检测时间,便可以保证在切换期间无信号丢失。

在中央控制室设立一个工程师站和四个操作员站。工程师站完成程序编制及下装,包括数据库、图形、控制算法及报表的组态;参数配置;操作员站、现场控制站及 I/O模块的配置组态;数据下装和增量下载。操作员站负责对全厂系统数据进行集中管理和监控,包括工艺流程显示、控制操作、报警和记录管理、历史趋势显示、报表打印等。

工程师站使用西门子 PC-S7应用程序软件,实现对系统硬件配置和控制程序的编制工作。SIMATIC PC-S7是一种模块化的基于现场总线的新一代过程控制系统,结合了传统DCS和PLC系统的优点,将两种功能有机的结合在一起,真正实现了仪控和电控的一体化,充分体现了全集成自动化的特点。PC-S7 V6.1提供了功能强大的开发语言,采用符合IEC61131-3标准的六种编程语言 CFCSFCFBDLDSTIL,并提供了丰富的控制算法库。

操作员站使用西门子WinCC V6.0软件,主要用于实现人机界面的设计、调试、运行操作与维护。主要控制画面包括原料准备、造球、焙烧等系统和各系统画面,如流程图、辅助系统仪表检测参数显示、除尘系统显示、报警画面等。

整个系统网络分为上层管理网和下层控制网,上层管理网由五块光交换机OSM 构成环网主架,每个OSM向上由标准电缆,链接操作员站和工程师站中的一个工业以太网通讯卡CP1613。向下由标准电缆,链接冗余机架中的一个以太网通讯模块CP443,构成工业以太网。通过ISO传输协议和S7通信服务实现操作站、工程师站和中央控制器间的数据交换。下层控制网由西门子 Profibus专用电缆,加双路 IM153构成冗余Profibus-DP网,向上链接CPU414-4H的DP口,向下链接ET200M分布式I/O站,完成对现场信号的采集、处理。

2.3 过程控制方案内容

整个球团生产自动控制由下位机PLC完成实时控制,通过开放的PROFIBUS一DP现场总线连接各个部件,构成分布式控制系统,实现顺序控制、逻辑控制、联动和联锁控制以及信号传输、报警和数据采集等,同时设有人工紧急停车处理按钮。工程师站提供方便的PLC和监控软件在线和离线维护、测试和开发功能。球团烧结生产过程控制系统的PLC程序采用结构化程序设计方法,分为组织块、功能块、功能块和共享数据块四种类型。

链蓖机—回转窑氧化球团生产的控制系统的运行可分为三个阶段,即启动阶段、正常运行阶段和停止阶段。在启动和停止阶段需要完成链蓖机机组、回转窑机组和环冷机机组等设备装置的启停操作,而正常运行阶段主要实现对各个生产过程变量的控制调整操作,包括基本的回路闭环控制操作和高级的优化控制操作。因此链蓖机—回转窑氧化球团生产综合自动化系统的过程控制功能包括逻辑连锁控制、基础回路控制和优化控制功能。

2.3.1 逻辑连锁控制功能

逻辑连锁控制可实现各设备装置的单机起停操作和全线联动起停操作。逻辑连锁控制读入开关、触点状态,检查各设备的工作条件和约束关系,送出开关量输出信号,控制各设备电动机的起动和停止、阀门的开启和关闭等。

2.3.2 基础回路控制功能

基础回路控制可实现各生产过程工艺参数的准确控制操作。在链蓖机—回转窑氧化球团生产过程综合自动化系统中,设计了自动配料、造球水分、链蓖机的速度、鼓千段罩内温度、抽干段罩内温度和预热段罩内温度,回转窑的转速、点火用煤气量和窑内气体焙烧温度,回转窑事故停机时的紧急慢动控制,生产操作正常以集中控制方式运行,同时在机旁设手动开关和事故开关,能实现单机手动操作(不通过PLC)。集中控制方式采用上位机控制与监控,顺序控制具有完善的逆起顺停、同起同停、联锁停车、紧急停车、事故报警及故障识别等功能。

3 自控系统特点

(1)采用以PLC为核心的EIC系统控制,构成仪电合一的计算机系统,完成全车间生产的顺序控制与过程控制。

(2)无须编程的处理器冗余,实现处理器互为热备。在一个处理器故障时,另一个能无扰接替工作,提高了系统的安全性和可靠性。

(3)回转窑和所有变频器的控制与 PLC通信采用PROFIBUS总线方式,提高了通讯的可靠性,节约了电缆费用。

(4)除了必要的计量显示仪表外,取消二次仪表,通过选用相应的PLC输入模板直接采集现场信号,所有运算与控制均由PLC完成,并将过程变量信号送至控制室显示。

(5)根据生产工艺流程和设备区域分布的特点设立现场控制站,可大大降低电缆费用,缩短安装时间。

(6)系统自诊断功能的使用,使系统维护更加简单快速。

(7)人性化的界面设计,强大的操作功能,完善的工艺报警、系统报警、趋势记录等功能,提高了操作效率,有助于用户进行经验积累和事故分析。

4 结束语

邯郸钢铁集团公司年产200万t氧化球团生产线于2004年建成正式投产,控制系统操作方便,运行稳定,控制精确,连锁可靠,达到了预期目的,各项工艺指标均正常,产品质量稳定,产量在试生产一个月后就达到了日产6 000 t,为邯钢带来了可观的经济效益。