LGJ150/25型钢芯铝绞线股线间接触有限元分析

2011-04-10赵新泽

赵新泽,周 权

ZHAO Xin-ze,ZHOU Quan

(三峡大学 机械与材料学院,宜昌 443002)

0 引言

架空输电导线作为输送电能的主要载体,其在户外风载条件下,将产生微风振动。导线的微风振动常常引起的线股间的微动磨损[1]和微动疲劳[2],这些微动损伤将导致线股的疲劳断裂[3]。本文将LGJ150/25型钢芯铝绞线绞线间微动接触简化为两根铝线股之间的微动接触形式,研究了在考虑导线塑性行为条件下,法向载荷与轴向载荷对接触区域应力分布的影响,由这些分布规律能够反映出导线的一些磨损屈服特性。

1 有限元模型

图1 铝线应力-应变曲线

LGJ150/25型钢芯铝绞线中铝线股的直径为2.7mm,夹角为23.76°;施加的到线股上的法向载荷与轴向载荷分别取:2.6MPa和12.62MPa;摩擦系数取0.2;材料的弹性模量与泊松比分别为59GPa和0.3。铝线股的材料特性按照图1所示的应力-应变曲线[4]设置。

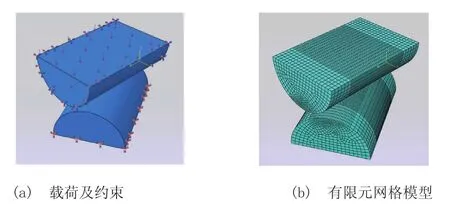

采用ABAQUS有限元软件进行建模与分析。首先建立导线接触模型,为了提高计算速率,只建立导线的1/2模型,导线长度为4mm。采用的网格单元为C3D8R型四面体单元。加载分为两步:首先在上导线上表面施加法向载荷,然后在导线轴端施加轴向载荷。加载及边界条件与有限元网格模型如图2所示。

图2 线股有限元接触模型

2 结果与分析

2.1 接触区域应力云图分布情况

图3所示为有限元求解后接触区域的应力云图分布。由接触压应力分布云图可看出,接触区域形状为一椭圆形状,且沿接触中心对称分布。导线接触区域的Von Mise应力最大值出现在接触边缘,大小为55.58MPa,材料已经发生了塑性屈服如图3(a)所示。接触压应力的最大值为-124.3MPa,同样分布在接触边缘如图3(b)所示;表面上的剪应力呈反对称分布,最大值为23.05MPa,且也出现在接触边缘如图3(c)所示。因此,接触边缘的应力集中将导致此区域产生较大塑性变形和萌生磨损裂纹。

图3 接触区域应力分布云图

2.2 法向加载历程对接触表面应力分布的影响

图4所示为接触区域应力随法向加载历程的分布曲线,定义沿接触椭圆长轴方向为路径a方向,则由图4(a)可以观察到:在第1个载荷增量步中,路径a上的节点Von Mise应力都在初始屈服应力值30MPa以下,说明还没有发生塑性屈服;在第10个载荷增量步时,靠近接触中心的节点Von Mise应力值达到42.26MPa,已经开始屈服,并且进入材料强化阶段,在此阶段导线产生塑性变形所需的应力值增大。从第20个载荷增量步到最后1个载荷增量步,接触中心区域的Von Mise应力值降低到33.21MPa,而接触边缘上节点的Von Mise应力增加到51.15MPa。这是因为随着载荷增量步的增加,表面的应力也逐渐增大,并且向接触边缘扩张。因此,中心区域的Von Mise应力比接触边缘的要小。图4(b)中的接触压应力分布与Von Mise应力分布类似,且接触区域逐渐变大。接触剪应力分布如图图4(c)所示,同样,随着载荷增量步的增加接触剪应力向边缘逐渐扩展,剪应力呈反对称分布且最大值位于接触边缘。因此,接触边缘区域是裂纹产生的主要区域。

图4 接触区域应力随法向加载历程的分布曲线图

2.3 轴向载荷对接触表面应力的影响

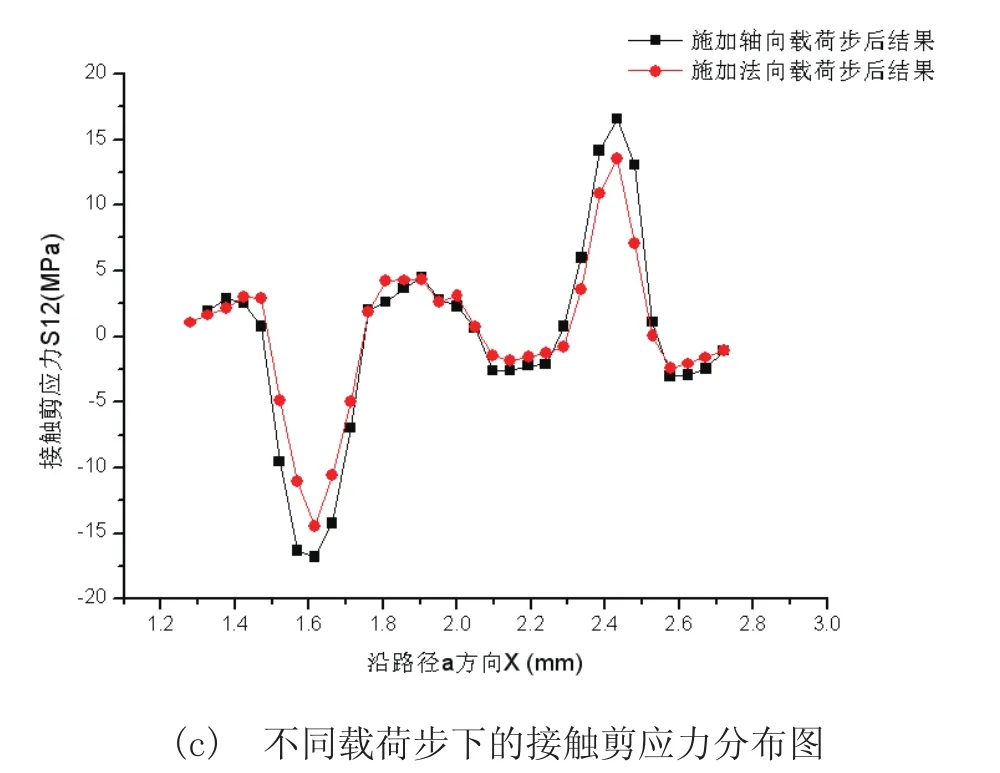

保持法向载荷不变,在导线端面施加轴向载荷。图5所示为施加轴向载荷后与仅施加了法向载荷时的接触面沿路径a上的节点应力分布曲线图。

图5 不同载荷步下接触区应力分布曲线图

由图5(a)可以观察到,施加轴向载荷后,接触节点上的Von Mise应力有所增大,最大值为54MPa,且应力分布曲线与法向加载条件下的应力曲线相似,靠近接触边缘的Von Mise应力值比接触中心区域的Von Mise应力值大。由于轴向载荷的拉伸作用,接触区域逐渐扩展,接触面上的接触压应力降低,如图5(b)所示。在轴向载荷作用下,接触区域上的剪应力相应增加,应力分布曲线也呈反对称分布,如图5(c)所示。轴向载荷一方面降低了接触压应力,使微动磨损更容易产生。另一方面增大了接触区的剪应力,加速了裂纹的萌生与扩展。

2.4 接触表面内部应力分布

图6 导线接触表面内部应力分布图

图6(a)和图6(b)分别为加载后沿接触中心点垂直向下的节点上的Von Mise应力分布曲线图与接触表面内部的Von Mise应力分布云图。从图中可以看到,Von Mise应力由表面向内部呈辐射状,并且在离表面0.1mm处达到最大值,然后再减小。由此可见,在导线接触面的内部更容易产生Ⅰ型裂纹[5]。图6(c)所示为接触表面内部的接触剪应力分布云图,可以观察到接触剪应力主要分布在接触边缘内部呈45°角的区域,应力值向内部逐渐减小,此应力分布状态很好的解释了Ⅱ型裂纹的产生原因[5]。

3 结论

本文以LGJ150/25型钢芯铝绞线为研究对象,用ABAQUS有限元软件对绞线中铝线股间的接触模型进行了有限元分析,得到以下结论:

1)法向加载的初始阶段,接触区没有发生塑性屈服现象, Von Mise 应力和接触压应力由中心向边缘递减。随着加载的进行,接触应力向边缘扩展,接触区材料逐渐发生塑性屈服,并进入材料强化阶段,接触边缘的Von Mise 应力和接触压应力逐渐增加,而在中心区域有所降低;接触剪应力始终呈反对称分布并持续增加,分布曲线逐渐向接触边缘扩展。

2)轴向载荷使Von Mise 应力与接触剪应力增加,而使接触压应力减小,分布规律与法向加载条件下的情况相似,接触边缘的应力值最大。接触边缘区域是产生严重磨损以及裂纹萌生与扩展的关键位置。

3)导线内部较大的Von Mise 应力与接触剪应力以及其分布规律是Ⅰ、Ⅱ型裂纹产生的主要原因。

[1] 赵新泽,劳海军,高伟.钢芯铝绞线绞线间接触与磨损分析[J].润滑与密封,2009,34(11):48-52.

[2] 陈浩宾.高压输电导线微动损伤及微动疲劳寿命预测[D].武汉:华中科技大学,2008.

[3] C.R.F.Azevedo,A.M.D.Henriques.Fretting fatigue in overhead conductors:Rig design and failure analysis of a Grosbeak aluminium cable steel[J].Engineering Failure Analysis.2009.(16):136-151.

[4] Boyer,H.F.Atlas of Stress-Strain Curves[S].ASM International.Metals Park,Ohio,1987.

[5] 李英平.微动损伤机理的研究.淮海工学院学报,2001.10(3):9-11.