神经网络技术在数控机床热误差补偿中的应用

2011-04-10聂学俊

聂学俊,杨 洋

NIE Xue-jun1,2,YANG Yang1

(1. 北京工商大学 机械工程学院,北京 100048;2. 北京理工大学 机械与车辆工程学院,北京 100081)

0 引言

随着数控机床结构设计及制造技术日益完善,机床几何误差已得到有效控制,致使机床热变形引起的误差比重更加凸现,已占总误差的70%左右。因此,如何补偿控制热误差已成为机床误差补偿的主要研究方向之一。近年来,国内外研究者为了不断改进误差模型的精度和鲁棒性,一方面将神经网络、模糊控制、灰度理论等人工智能方法用于机床误差建模中;另一方面, 从建模策略入手,提出在线建模和自动建模等方法以提高模型的鲁棒性。

人工神经网络(Artificial Neural Network,ANN)简称神经网络,是模拟人脑思维功能和组织结构建立起来的数学模型。其最大特点是具有自学习功能。人工神经网络是由多个非常简单的处理单元彼此按某种方式相互连接而形成的计算机系统,该系统靠其状态对外部输入信息的动态响应来处理信息。神经网络建模是通过设定特定的网络结构和神经元之间的权值及阈值矩阵,建立一个反映该系统特性的非线性模型。神经网络建模的方法很多,以下介绍的是其在数控机床热误差建模和补偿上的应用。

1 神经网络技术在数控机床加工热误差补偿上的应用

1.1 RBF神经网络的应用

RBF神经网络即径向基函数(Radical Basis Function)神经网络。径向基函数神经网络是一种高效的前馈式神经网络,它具有其他前向网络所不具有的最佳逼近性能和全局最优特性,并且结构简单,训练速度快,建模训练时间短。同时,它也是一种可以广泛应用于模式识别、非线性函数逼近等领域的神经网络模型。

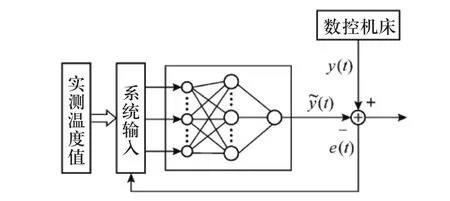

RBF网络的结构为3层,第1层是输入层,由信号源节点组成;第2 层为隐含层,神经元个数由所描述的问题确定,神经元的变换函数是中心点径向对称且衰减的非负非线性函数;第3层为输出层,可对输入模式做出响应。张宏韬等人将神经网络理论与在线建模方法结合,提出新的误差模型和补偿策略,以适应工况发生较大变化情况的机床热误差实时补偿[1]。他们应用RBF神经网络模型的学习性能,对一台数控加工中心的主轴温度与主轴径向热误差关系进行了在线建模研究,并将建模方法用于实例分析。热误差建模是在同一台机床上采集3组主轴温度与主轴径向热误差数据,其中第1、2 组的工况较接近( 每组均为60个测量值) ,第3组相差1个月左右(为40个测量值)。采用第1组作为训练数据对模型进行初始化,得到RBF网络模型;将工况相近的第2 组实测值代入模型,以考察该模型对热误差的预报精度。结果表明,RBF神经网络模型能够反映数控机床的热特性,准确实时预报机床热误差。当工况发生较大变化时,在线建模能够及时补充系统信息,更好地反映机床系统热性能,从而精确预报机床的热误差,提高了误差补偿效果。该神经网络在线建模结构如图1所示。

图1 神经网络在线建模流程图

1.2 模糊神经网络应用

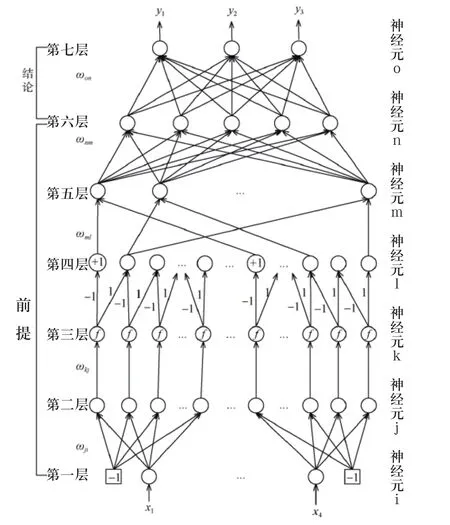

模糊控制是一种仿人思维的控制技术,它不依赖于被控过程的数学模型。但它需要利用专家的先验知识进行近似推理,缺乏再现学习或自调整的能力,因此自动生成、调整隶属函数或调整模糊规则,往往成为进行模糊控制的难题。而神经网络对环境的变化有极强的自学习能力,在建模方面具有黑箱学习模式的特点,然而在学习完成后,从输入、输出数据得出的关系却无法用人们易于接受的方式表达出来。如果能将模糊理论表达知识的能力和神经网络的自学习能力结合起来,提高整个系统对知识的学习和表达能力,将会是一种很好的控制方式。基于此,郑学刚等人提出了基于模糊神经网络的数控机床温度与热变形的数学模型[2]。该模型根据输入输出样本自动设计和调整模糊系统的参数,并使传统神经网络中没有明确物理含义的权值被赋予模糊逻辑中推理参数的物理含义。将模糊逻辑理论和神经网络结合,提高了网络的泛化能力。其建立的模糊神经网络结构如图2所示。

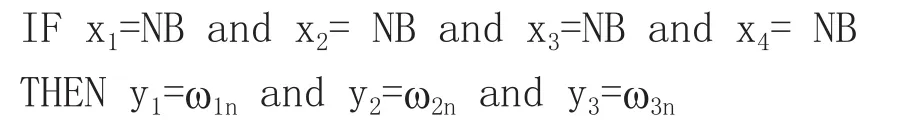

在该模糊神经网络模型中,机床热误差用4个关键温度点来描述,对于机床主轴X、Y、Z方向的热变形均可以采用4输入1输出的网络结构。网络采用7层模糊神经网络的直接推理模型,网络模型实现4个输入(x1,x2,x3,x4)变量和3个输出(y1,y2,y3)变量之间的映射关系。对于每个输入变量xi(i=1,2,3,4)均用NB (负大),NS(负小),Z(零),PS(正小),PB(正大)5个等级的模糊状态来描述。输入变量的各个模糊状态的隶属度函数由Sigmoid 函数合成得到,网络模型结论部分采用数值形式,得到模糊网络规则形式为:

图2 7层模糊神经网络结构

规则中的ω为网络中第六层与第七层间的连接权值。

仿真实例说明应用该模型可以将20µm 内的数控机床热变形补偿到1.7µm 内,补偿效果明显。

1.3 贝叶斯网络应用

贝叶斯网络是一种概率网络,它是基于概率推理的图形化网络。所谓概率推理就是通过一些变量的信息来获取其他的概率信息的过程,基于概率推理的贝叶斯网络(Bayesian network)是为了解决不定性和不完整性问题而提出的。

一个贝叶斯网络是一个有向无环图(Directed Acyclic Graph,DAG),由代表变量节点及连接这些节点有向边构成。节点代表随机变量,节点间的有向边代表了节点间的相互关系(由父节点指向其后代节点),用条件概率表达关系强度,没有父节点的用先验概率进行信息表达。节点变量可以是任何问题的抽象,如:测试值,观测现象,意见征询等。该网络适用于表达和分析不确定性和概率性的事件,应用于有条件地依赖多种控制因素的决策,可以从不完全、不精确或不确定的知识或信息中做出推理,在多个领域中获得广泛应用。

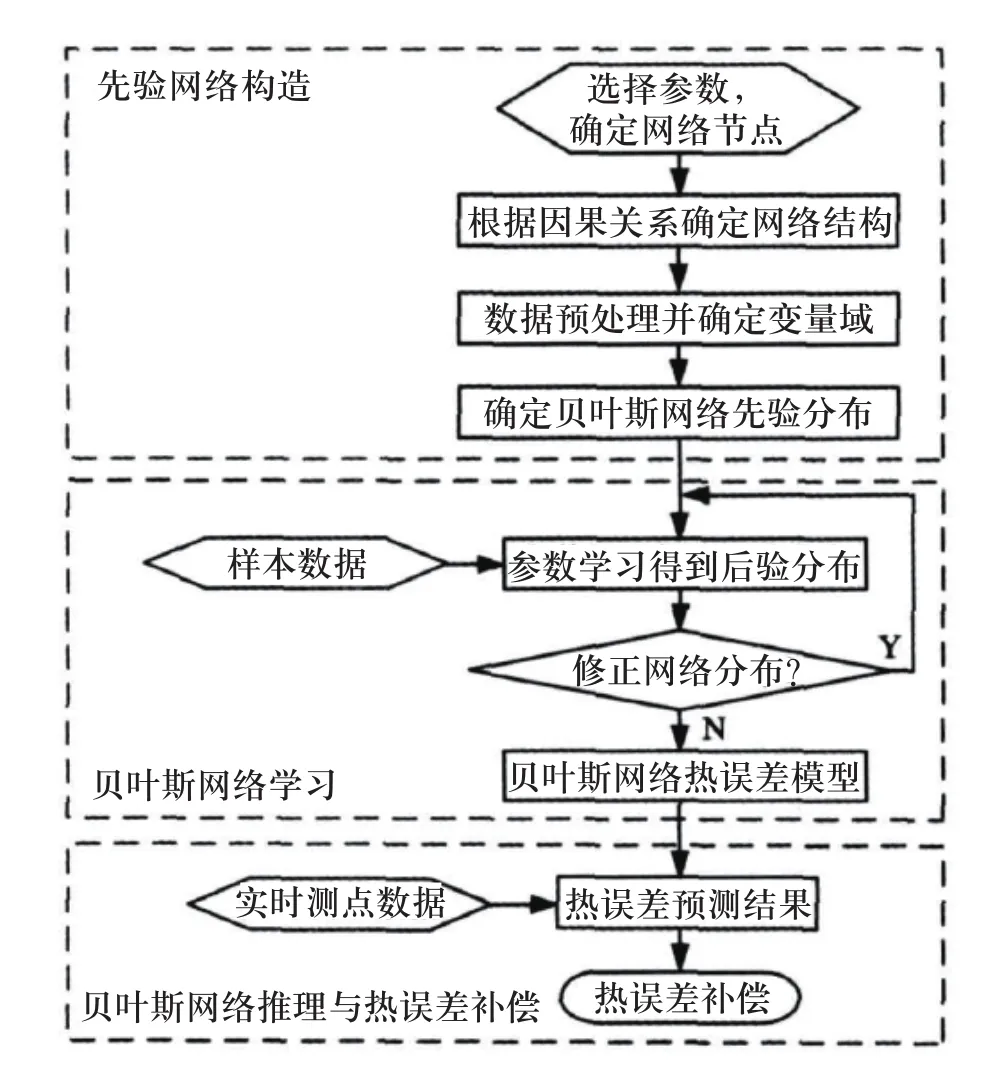

为消除数控机床热误差对加工精度的影响,吴雄彪等人提出基于贝叶斯网络的数控机床热误差建模方法[3]。贝叶斯网络热误差模型用图论的语言系统地描述产生热误差的各种因素间的因果依赖关系,在此基础上进行概率推理,按照概率论的原则对各因素间的内在关联进行分析、利用,降低推理的计算复杂度,最终根据热误差值的区域概率分布得到建模结果。贝叶斯网络热误差建模流程图如图3所示。模型兼顾先验知识和样本数据,随着数据的更新,模型能够反映机床加工过程中的工况变化,不断修正建模结果。

图3 贝叶斯网络热误差建模流程图

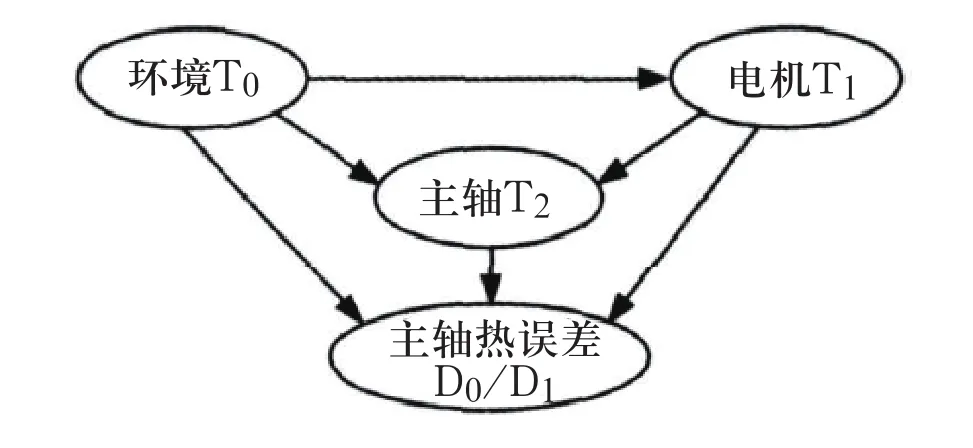

在吴雄彪等人提到的试验中,以一个四节点网络为例,选取环境温度变化T0、前轴承测点温度上升量T1、电机测点温度上升量T2三个参数,与主轴轴向热误差D0、径向Y向热误差D1一起,构成网络的节点( 变量) 集合。根据变量之间的因果依赖关系,构造如图4所示的网络结构。通过对数控加工中心进行建模实验,结果表明,基于贝叶斯网络的建模方法具有表达直观、建模精度高和自适应的特点,能有效描述机床热误差。

图4 三个温度测点下的贝叶斯网络

1.4 人工免疫RBF(Artificial Immune RBF,AIRBF) 网络

人体免疫系统为并行分布式自适应系统,能够根据外界条件变化调整自身结构,并可与已有算法相结合,使原有算法具备在线自主学习能力及实现结构简化,已广泛应用于数据分析、模式识别、联想记忆等工程领域。人工免疫RBF(Artificial Immune RBF,AIRBF) 网络是结合人工体免疫系统和RBF神经网络理论建立起来的,可以实现RBF网络结构的自适应调整和网络连接权值的训练,弥补传统RBF网络的静态结构特性,使其具备在线学习能力。

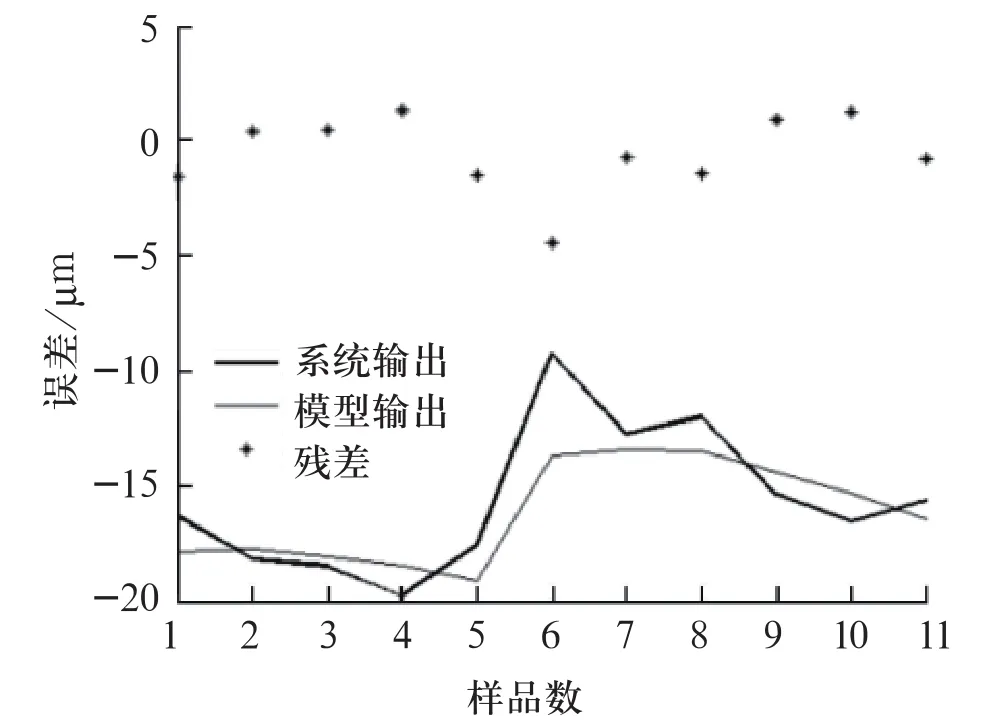

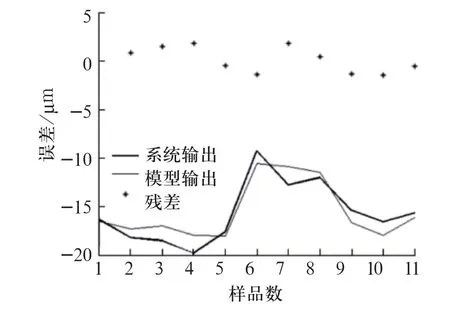

针对现有误差预测模型无法实现结构自适应调整和在线训练的不足,闫嘉钰等人应用人工免疫RBF(Artificial Immune RBF,AIRBF) 网络,实现了网络结构的动态调整和在线学习[4]。通过数控车削中心进行的实验验证,并将预测结果同传统RBF 网络预测结果进行比较。图5和图6给出了两种结构的预测结果。结果表明,该网络结构简单,能够很好适应热弹性变形的非线性时变特性,并能获得更高的热误差预测精度和更好的对突变数据点的跟随性。

图5 传统RBF预测

图6 AIRBF预测

1.5 基于蚁群算法的神经网络

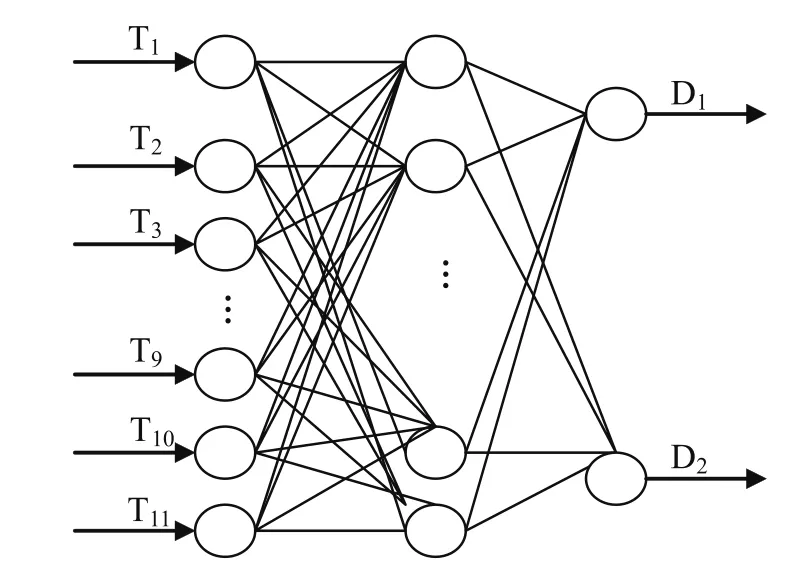

蚁群算法作为一种源于自然界的新型仿生学算法,吸收了蚁群的行为特征,通过其内在搜索机制,在众多优化问题的求解过程中得到了应用。郭前建等人采用蚁群算法对BP神经网络的权值进行训练,得到一种新的仿生预测模型,并将该模型应用于Y3150 K型滚齿机中进行热误差补偿实验,使滚刀主轴的热变形误差控制在6µm 以内[5]。本文根据滚齿机上温度传感器与位移传感器的安装数目,采用3层BP神经网络对温度变量进行信息融合,该网络由输入层、隐含层和输出层组成,输入层有11 个节点,代表引起滚齿机床热变形误差的11个温度变量(T1,T2,...,T11) ,输出层有2个节点,代表滚刀主轴与工件主轴的径向位移D1和D2。选择隐含层节点数为23 个。其网络结构如图7示。确定网络结构后对其进行多次训练学习。本文采用蚁群算法对网络权值进行训练,从而有效改善了BP 神经网络的缺陷,提高了模型的预测能力,并将训练过的模型应用于Y3150 K型滚齿机热误差补偿实验,与未经改进的神经网络模型和最小二乘模型相比,该仿生预测模型的预测性能更佳、热误差逼近能力更强。

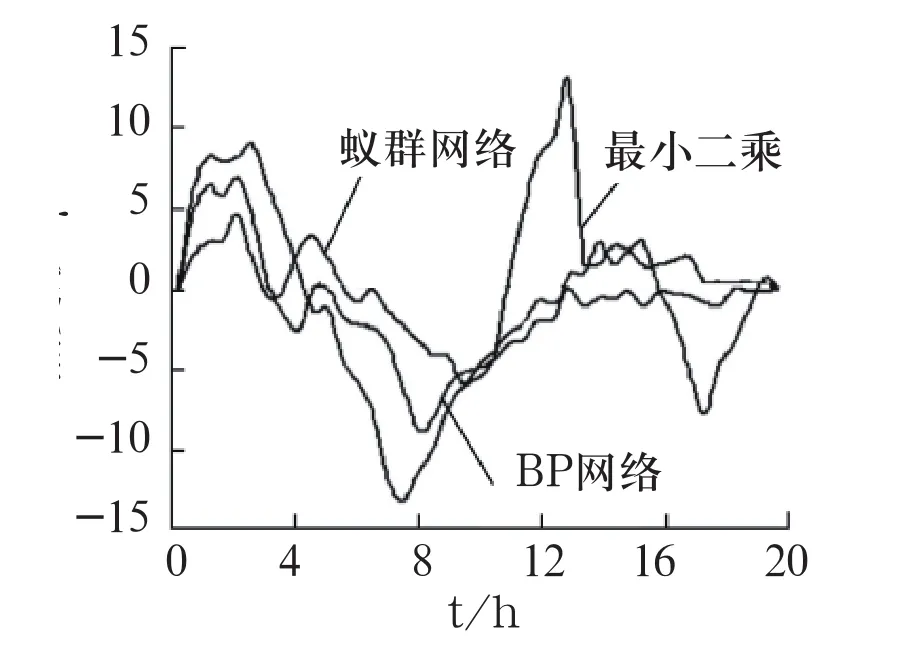

通过分析机床热变形机制,图8给出了采用三种不同算法滚齿机进行热误差补偿的误差曲线。结果表明,蚁群网络模型不但避免了BP 神经网络算法易于陷入局部极小的缺陷,且其预测能力较强、鲁棒性更佳,大幅提高了热误差补偿精度。

图7 神经网络结构

图8 补偿后三种模型的热误差曲线

2 结束语

热误差补偿是提高数控机床加工精度的一种重要手段,而神经网络技术又是热误差建模和热误差补偿的主要工具。本文介绍了各种神经网络技术在数控机床热误差建模和补偿中的应用,并以实例进行了说明。目前,对人工神经网络及相关算法在数控机床热误差建模和补偿中的研究和应用正如火如荼地展开。随着各种神经网络模型的创建和各种硬件、网络设备制造工艺的提高,人工神经网络的应用将会越来越广泛。

[1] 张宏韬,杨建国.RBF 网络在线建模方法在热误差实时补偿技术中的应用[J].上海交通大学学报,2009.5,第43卷第5 期,P807-P810.

[2] 郑学刚,赵 宇,吴洪涛.机床热误差建模及检测系统模块设计[J].电子测量与仪器学报,2009.9,Vol.23,No.9.

[3] 吴雄彪,姚鑫骅,傅建中.基于贝叶斯网络的数控机床热误差建模[J].中国机械工程,2009,9,第20卷第3期,P293-P296.

[4] 闫嘉钰,杨建国.基于人体免疫系统RBF网络的数控机床热误差建模[J].上海交通大学学报,2009.1,Vol.43,No.1,P148-P152.

[5] 郭前建,杨建国.基于蚁群算法的机床热误差建模技术[J].上海交通大学学报,2009.1,Vol.43,No.5.