浅谈PP气相法聚合工艺

2011-04-01陈兴锋

陈兴锋

(中石油广西石化分公司,广西 钦州 535008)

1 聚丙烯的市场需求

聚丙烯(polypropylene,PP)的热性能和机械性能的优异结合,加上其经济性使其成为五大通用合成树脂之一。聚丙烯具有密度低、无毒、易加工、高抗冲能力、高抗挠曲能力及电绝缘性好等优点,可采用注塑、挤塑、吹膜、涂覆、喷丝、改性等多种手段生产工业及民用产品,广泛应用于电子电器、汽车、建材、医疗、包装、生活用品等广泛领域。近年来,随着消费量的逐年增加,全球的PP技术和生产能力发展快速,21世纪PP树脂产品的性能范围及市场将继续拓展。

2 先进工艺(气相法)的应用趋势

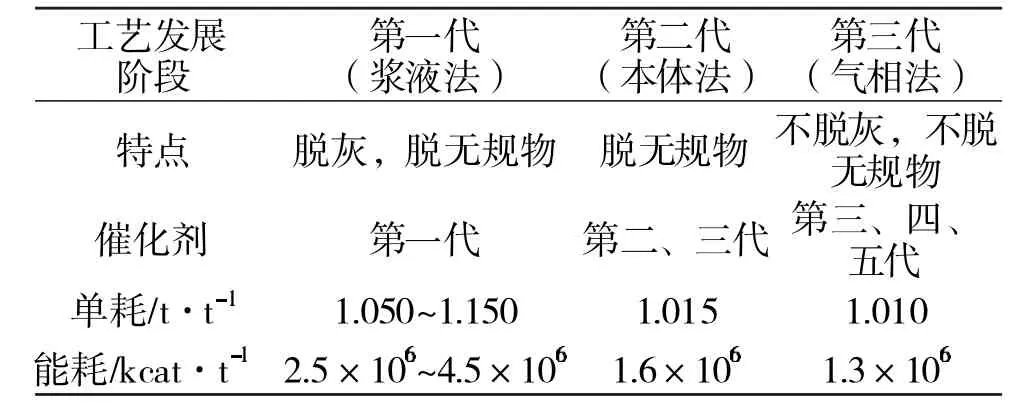

从1957年Natta的成果在意大利第一次实现工业化以来,随着催化剂的发展,聚丙烯的生产工艺主要有4种分为3代,低活性、中等规度的第一代(溶液法、浆液法),高活性、可省脱灰工艺的第二代(浆液法及本体法),以及超高活性、无脱灰及脱无规物的第三代(气相法为主)(表1)。

表1 PP生产工艺的发展

从最新统计 (表2)可看出进入21世纪第3代PP气相法工艺已成为当今世界的主要技术。

表2 当今世界主要的聚丙烯生产工艺技术

3 聚丙烯工艺的比较和气相法的优点

3.1 聚丙烯工艺流程

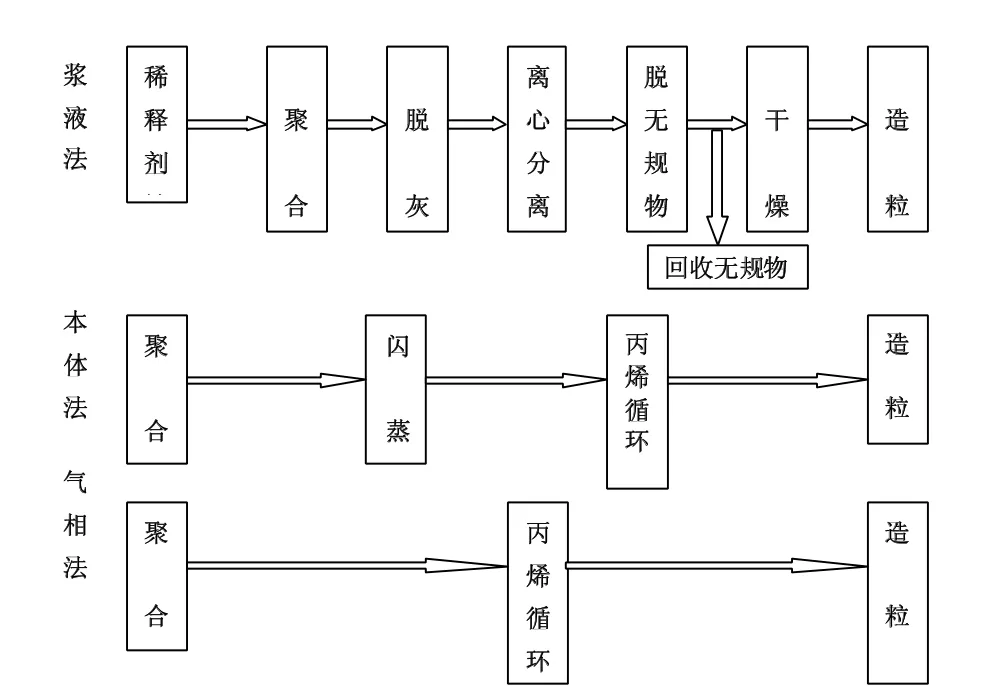

3.1.1 浆液法

浆液法是丙烯在己烷等烃类溶剂中与催化剂一起以浆液形式反应,加入甲醇或其他醇洗涤浆液脱灰,沉降分离溶剂和无规物,然后进行聚合物的混炼和造粒。需要净化和循环溶剂,杂质要求控制在10-6级别,需脱灰,脱无规物,产率低,能耗大,投资高,有副产品,产品等规度低,熔融指数非常窄,经济性差。溶液法与浆液法相近,工艺流程复杂,且成本较高。

3.1.2 本体法

本体法分为间歇釜式和连续环管式(Basell的spheripol工艺),较浆液法有不使用惰性溶剂的优点,但反应气体需冷凝后才能循环回反应器。反应器中液态烃容量大,潜在危险性高,共聚时乙烯含量受限,需闪蒸分离脱无规物,流程较复杂。

3.1.3 气相法

气相法技术的优点最早是建立在不脱灰、不脱无规物基础上的,采用高效催化剂的气相流化聚合工艺,不脱灰,不脱无规物,无需闪蒸分离或离心干燥。

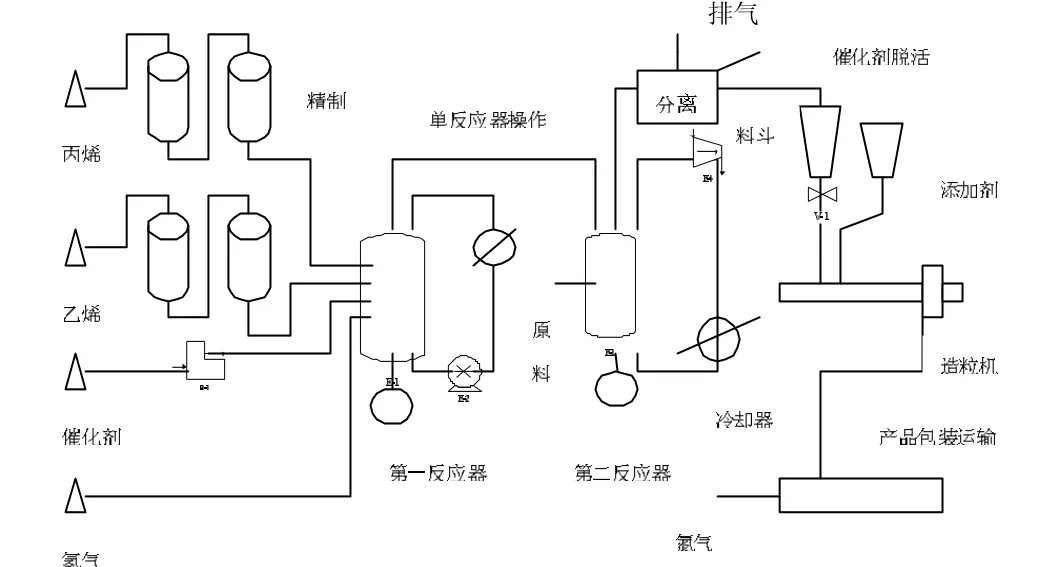

图1 三代PP生产工艺的简易框图

3.2 PP气相法工艺优点

气相法生产工艺与浆液法和本体法工艺相比,具有下列一些优点:

(1)可在宽范围内调节产品品种。反应无液相,易控制丙烯产物的分子量和共聚单体含量,生产范围比其他工艺宽,可缩短牌号切换时间。

(2)适宜抗冲聚丙烯的生产。气相法是最适宜生产抗冲聚丙烯的生产工艺。

(3)安全性好,开停车方便。当出现突然事故时,只需安全排气,使反应器泄压,反应就可在短时间内停止,不会引起其他异常反应。

(4)反应器是气-固相出料,单体无需气化,蒸汽消耗少,产品无需干燥。

(5)工艺流程较短,设备台数少,固定投资费用低。

当然气相法也有其他工艺所没有的技术困难和问题,如流化床反应器中气体的分布,床层的均匀流化,控制露点,聚合热的移出及反应温度的控制,如何防止聚合物结块,适宜气相聚合的催化剂的开发。所以不同的气相工艺都有其各自的专有技术。

4 几大气相工艺区别

当今运用最广泛的几大气相法工艺是DOW化学的Unipol工艺、ABB公司的Novolen工艺和BP公司的Innovene工艺。

4.1 各种气相法工艺之间的主要差别

各种气相法工艺之间的主要差别是反应器及其搅拌形式的不同。各种气相法工艺的反应器可分为流化床、带刮壁器的立式流化床、立式搅拌床、卧式搅拌床。

ABB公司的Novolen工艺和BP公司的Innovene工艺分别采用立式和卧式机械搅拌反应器。这种机械的、强制性的搅拌,使物料分布均匀,不易在反应器中出现热点。物料量的可变范围大,生产能力易于调节。此外,反应器中允许少量液体丙烯存在,不影响流化状态。但反应器及搅拌器的设计复杂,加工制造难度大,能耗和维修费高,搅拌器的轴承需经常维修。机械搅拌电机功率大于流化搅拌功率,但需要的流化气速较低,床层控制比较稳定,不易出现床层分离。

DOW化学的Unipol工艺采用气相流化床反应器,由于反应器内无其他部件,设备费用较低,无机械维修问题。但是,为了防止反应器中出现热点,流化气体的速率必须足够高,这样就需要有较大的鼓风机和能量消耗,以及反应器中应有足够大的固-气分离空间,因此相同规模的装置,反应器的尺寸较大。然而气体流化反应器比机械搅拌反应器容易移出聚合热,因为存在气体传递介质。另一方面,由于流化所需的气流体积随着粉末直径、密度变化很大,容易产生颗粒相分离,因此操作范围小。由于流化床反应器必须使大量气体循环以除去反应热和维持反应床层的流化,因此需要庞大的循环压缩机,其费用抵消了搅拌床反应器的搅拌器费用。

4.2 搅拌床与流化床聚合条件区别

(1)搅拌床反应器聚合物床层内上升气体的流速不是关键性的。流化床气体流速必须始终保持高于流化所需的最低速率,并且沿整个床层要分布均匀。

(2)床层均匀性对聚合反应控制极其重要,搅拌床必须用机械方法予以实现,流化床本质上就是极为均匀的。

(3)搅拌床允许丙烯液体的存在,因为机械搅拌本身可以防止聚合物湿粒彼此结团。流化床不允许湿颗粒结团,否则将损害流化;但是,流化床混合区(下部500mm层高)内可以允许有一定液体存在。

4.3 对于聚合反应热的撤出方式

(1)ABB公司的 Novolen工艺和 BP公司的Innovene工艺,是直接向反应粉末床层喷洒液态丙烯,通过液态丙烯的蒸发、冷凝的气化潜热撤出反应热。因为机械搅拌将他们破碎,不会造成反应器堵塞。

(2)DOW化学的Unipol工艺通过冷却循环流化气体的显热除去聚合反应热,部分冷凝态进料或进料中的液体丙烯的气化也带走了部分反应热。

4.4 物料流动形式

在ABB公司的Novolen工艺立式搅拌床反应器中,物料流动属于理想混合型;在DOW化学的Unipol工艺流化床反应器中,物料流动形式原则上是可变的,在实际操作中,更接近理想混合型;BP公司的Innovene工艺卧式搅拌床反应器中,物料流动接近活塞流。物料的流动形式说明物料在反应器中的停留时间分布,而停留时间分布代表了颗粒性质的自然分布,对性能有很大影响,特别是影响抗冲共聚物质量。

5 几大气相工艺流程原理及特点

5.1 DOW化学的Unipol工艺

5.1.1 工艺叙述

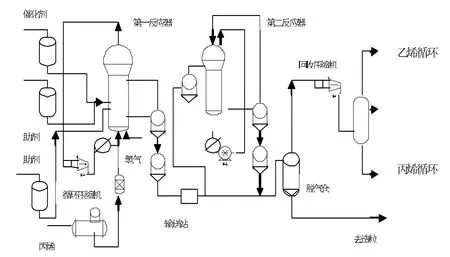

用U nipol聚丙烯气相法生产聚丙烯工艺与U nipol聚乙烯工艺相近,主要包括催化剂处理、为除去微量催化剂毒物的原材料处理、聚合、树脂脱气、挤出造粒、储存、包装和装运。其挤出造粒技术的成本要低于普通的造粒技术。

将SHAC系列主催化剂配制成矿物油悬浮液,用桶装加入带搅拌的进料器中,再用泵把催化剂注入反应器的分布板上部注入口。助催化剂从反应器的底部进入反应器。新鲜丙烯通过一个脱气塔,除去氧,并通过分子筛防止微量的水进入气相。液体丙烯与循环反应气体结合,进入有支持栅格下的反应器。进料提供了流化,使床层增大。助催化剂计量进入反应器。反应器中的氢用于控制分子量。加入的给电子体用作选择性控制剂。来自气固分离器的聚合物被送至脱气仓,用氮气气提残余单体 (2000×10-6~3000×10-6),并注入蒸汽使催化剂失活。粉料靠重力进料到下线的挤出设备。从脱气仓和反应器排放的物料被送至一个小型的回收装置,以提高单体的整体利用率。惰性气体和重组分如丙烷被移出,丙烯循环回反应器。

在抗冲共聚物的生产中,来自反应器排放罐的含有活性催化剂的树脂转入输送罐,在进入脱气仓前,进料到流化床共聚物反应器。乙烯、丙烯和氢也进入到该反应器。反应器的冷却系统与均聚物反应器系统相似,只是气体循环回路在100%的气相下操作。

在挤出部分,粉料与添加剂混合进入到挤出机。必须指出的是,Dow推荐不使用专门粉料料仓,而用脱气仓提供3h的能力波动。对于正常操作,足以适应能力的波动。双螺杆挤出机和齿轮泵一般用于造粒。Dow提供的挤出系统包括带有齿轮泵和水下切粒机的熔体混合设备(双螺杆挤出机)。挤出后,溶体在水下被切成粒料,并被切粒水带出切粒室。用高压蒸汽或热油加热模头,使模头面的温度保持在280℃。水下悬浮的聚合物被送至离心脱水机。倾析的水收集在水缓冲罐,然后被过滤冷却,再返回水下切粒机。来自离心脱水机的干燥粒料被送到振动筛。

粒料被风送到常规的树脂处理系统。因为Dow工艺在反应器系统已实现了较好的产品混合,因而与其他工艺比较,所要求的掺混能力较少。

图2 Unipol气相PP工艺流程示意图

5.1.2 工艺特点

(1)全流化床反应器,内部无搅拌设备,反应器制造简单,维护方便,反应器可国产化。

(2)生产均聚物和无规共聚物只采用一台反应器。冷凝态操作可大大扩展反应器的操作弹性。

(3)工艺流程短,设备少,维修和维护工作量少;

(4)高效的SHAC催化剂,所有产品均可由一种催化剂生产,催化剂活性 30000kg·(kg Cat)-1;

(5)安全程度高,开停车步骤简单,流化床反应动力学本身的限制,使反应器无超压的危险。装置中的碳氢化合物存量低,事故排火炬的丙烯量少,Unipol技术没有液体废料排出,对环境污染小。

5.1.3 存在问题

(1)全流化操作,循环气量大(约为出料量的10倍),循环风机功率、尺寸大,需专利供货;

(2)循环气中要加入10%的氮气,对氮气的精制要求严格;

(3)由于其工艺特点,所用聚合反应器尺寸大,时空转化率相对较低。

5.2 ABB公司的Novolen工艺

5.2.1 工艺叙述

Novolen工艺包括催化剂配置、聚合反应、挤压造粒。催化剂采用Engelhard Corp.的高效催化剂 PTK-type(PTK 4320)或 LYNX 1000,与烃类溶剂(己烷)在催化剂配制罐内混合,配制成浆液,计量加入反应器。两种助催化剂也用有机溶剂配制后,计量加入反应器。新鲜的聚合物级丙烯通过分子筛干燥床干燥、并除去微量杂质后进入反应器。聚合反应器为立式,采用螺带式搅拌器,可防止产生大块、鼠洞和床层骤降。聚合物粉料及其夹带的丙烯,通过反应器内部的插底管靠压差连续排出。加入氢实现分子量控制,在挤出机中加入过氧化物来控制某些牌号的分子量分布。

图3 Novolen气相PP工艺示意图

聚丙烯粉料通过一个降落管从反应器中半连续地排出。来自分离器的气体在循环压缩机中被压缩、冷凝(如果工艺中存在乙烯,还需要蒸馏),再循环回反应器。

乙烯进入第一反应器生产无规共聚物。生产抗冲共聚物要使用串联双反应器。来自分离器的粉料靠重力进入排放罐,利用氮气吹除气相组分。处理后的粉料由闭环的氮气系统送到粉料仓。

装置的精制区(即干区)由粉料仓、挤出机、造粒机、气提、产品掺混、储藏和包装组成。所采用的设计和设备与要生产的产品类型有关。装置备有两套粉料仓,一套进料到挤出机;另一套用于不合格产品。不合格产品可掺进合格料中,进入挤出机。其挤出机设计独特,通过向挤出机加入去离子水,可以使催化剂失去活性,再利用真空泵脱气系统除去挥发物。进入切粒室进行水下切粒,粒料由切粒水送入分离干燥器脱水。脱水粒料用空气送入掺混器,掺混器也起到中间储罐的作用。最后树脂被送到下线进行储藏和包装。

对于一些要求高的产品,例如食品包装和医用,ABB提供了可选的脱嗅装置来处理这些粒料,可以向市场提供最低挥发物含量的产品。

5.2.2 技术特点

(1)流程简单:两个反应器,一种催化剂,即可生产全范围的聚丙烯;生产均聚物和无规共聚物可只采用一台反应器。并且两台反应器可以并联扩大产能,或者串联生产抗冲共聚产品,生产运行方式灵活多样。

(2)催化剂的形态优良,聚合物粉末的形态优良,采用闪蒸冷凝法和独特的反应器设计,避免了反应器的结垢,生产稳定,年开工率高(>8000h),维修少,正常操作下不必清理反应器。

(3)安全程度高,开停车步骤简单,由于单程转化率高达80%,装置中的碳氢化合物盘存量低,事故排火炬的丙烯量少,安全因素高,丙烯损失少并且不需要设计特殊的事故排液槽。

(4)产品范围广:凭借单一催化剂对共聚单体的优异的结合能力,独特的添加剂配方,最多只用两个反应器,可生产最宽范围的产品,可生产高刚度产品(拉伸模量达2400MPa)。

5.2.3 存在问题

(1)PTK 催化剂活性偏低 [22000kg PP·(kg c at)-1];

(2)反应器搅拌器为专利设备,国际上仅一家能生产,需要专利商供货;

(3)反应器均聚物料的MFR只有23,生产高MFR产品要在挤出机上加过氧化物降解;

(4)挤出机需要注入少量的水使催化剂失活,并且要带有脱气装置。

5.3 BP公司的Innovene工艺

5.3.1 工艺叙述

Innovene气相法工艺采用高效CD催化剂。工艺包括:聚合级或化学级丙烯在除去含氧化物、含硫化物等催化剂毒物后送至反应器。外购催化剂送至计量罐,以矿物油浆料的形式送至反应器。助催化剂烷基铝和改性剂直接从装运的储罐进料。

CD催化剂和助催化剂计量加入聚合反应器,第一聚合反应器系统,反应器粉末输送系统,用于抗冲共聚的第二反应器系统,聚合物粉末中残留催化剂脱活及下游挤压造粒系统。循环气流中各组分分压决定其聚合速率。氢用来控制分子量,加入乙烯用来生产无规共聚物。用液态单体控制反应床的反应温度,液相单体进料及从粉料中气化的速率是反应器操作的关键,必须确保粉末床层的松动状态和移走反应热的速率,并保持需要的反应温度曲线之间的平衡。气流的速率要低到防止床层流化,使反应器内聚合物床层在搅拌下达到松动状态。该工艺的两台聚合反应器平行水平布置,反应器粉末输送系统相对比较复杂。从第一反应器排出的粉末先进入沉降器减压至 0.5~0.7M P a,再排入气锁器,升压至 2.0~2.3M P a后进入第二反应器。

氮用作吹扫气体,少量水蒸汽用于脱气塔中催化剂去活。粉料从气提塔被直接送到下线做进一步的加工(即挤出和造粒)。排放的物料任选送到丙烯回收装置或返回烯烃装置。

为生产乙烯-丙烯抗冲共聚物,需要设置乙烯作为共聚单体加入的第二反应器。

来自脱气部分的聚合物粉料被送到精制部分挤出造粒。BP工艺应用的是齿轮泵的连续混合器式挤出机。来自挤出机的熔体被水下切粒,并被水带出造粒机。用高压蒸汽加热模头,使模面温度保持在288℃。悬浮在水中的聚合物被送去离心脱水。切粒机中倾析的水收集到缓冲罐中,过滤后返回水下切粒装置。离开离心脱水机的粒料被送去过筛。树脂粒料被风送至树脂处理系统。为应对能力的波动和产品牌号切换的灵活性,需要备有储存和连续混合功能的储罐。

图4 Innovene气相PP工艺流程示意图

5.3.2 工艺特点

(1)工艺流程短,能耗较低,过渡产品少,抗冲共聚产品的综合性能好。

(2)独特活塞流卧式气相搅拌床反应器,生产均聚物和无规共聚物用一台反应器,生产抗冲共聚物时使用第二反应器。

(3)高效的CD催化剂,与矿物油3∶7比例混合后,注入反应器,所有产品均可由一种催化剂生产,催化剂活性 33000kg pp·(kg c at)-1。

(4)反应取热方式为蒸发冷凝取热;生产稳定,维修少。牌号切换时间短(相近牌号仅为1h),开停车步骤简单。

(5)粉料出料为间歇式,有专利设计的气锁设施,可防止气体倒窜。

(6)安全程度高,停车后开车较容易。由于单程转化率高达80%,装置中的碳氢化合物存量很低,事故排火炬的丙烯量少,安全因素高,丙烯损失少并且不需要设计特殊的事故排液罐。

5.3.3 存在问题

(1)在不采用膜回收系统的情况下,原料丙烯和氮气的消耗略高 [丙烯 1.015t·(t PP)-1,氮气50Nm3·(t PP)-1],而采用膜回收系统运行受限制,回收的丙烯夹带氮气、水等组分,精制困难。

(2)反应器和内部的水平搅拌器设计复杂,制造要求严格,为专利设备,成本维修费高。

5.4 几大气相法工艺技术对比

几大气相法工艺技术对比情况见表3。

表3 简要工艺技术比较表

6 PP的开发现状

Catalloy工艺(多相,多单体的聚烯烃工艺),采用3个独立的反应器系统以提供最大化的反应组成的灵活性,并使可溶聚合物对工艺的负面影响降到最小。随着多区循环反应器(MZCR)技术的逐步成熟和双峰聚丙烯技术的工业化,其将成为主要的生产工艺。

Z-N催化剂将不断向系列化、高性能化方向发展,茂金属-单活性中心催化剂(SCC)的应用成熟,非茂单活性中心催化剂的开发将成为研究开发的热点。同时,新产品的开发将使其应用途径越来越广泛。

7 气相法工艺在我国的应用情况及前景

进入21世纪,聚丙烯工艺在我国的应用发展发生了巨大变化,产能和技术上发展迅速。3年前我国聚丙烯总生产能力780万t·a-1左右,近3年投产及在建的生产能力 573.0 万 t·a-1, 合计国内总生产量已超过1333万t·a-1。气相工艺将迅速占领主要产能,具体数据见表4、表5。

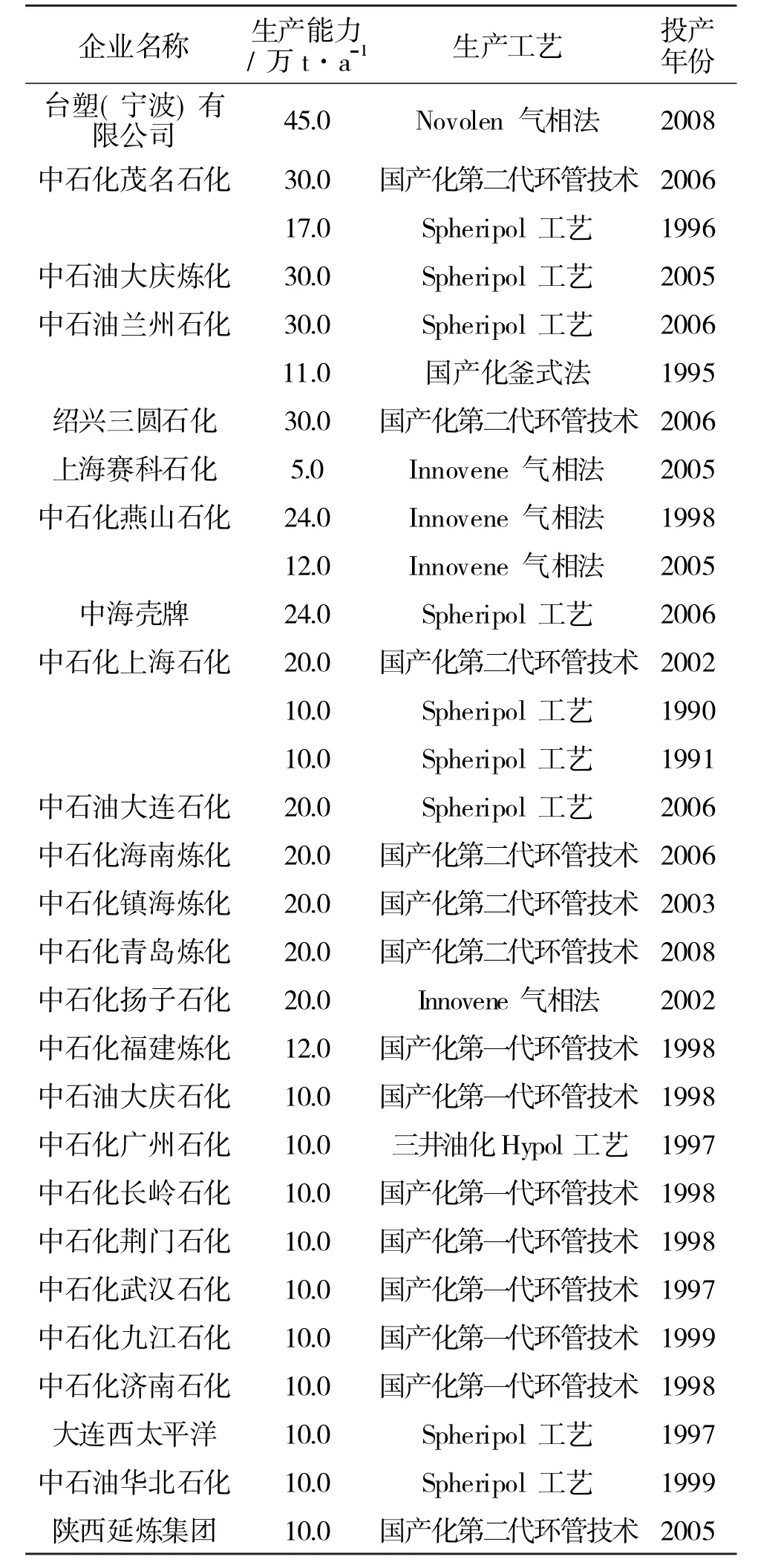

表4 3年前国内大中型PP装置采用技术汇总

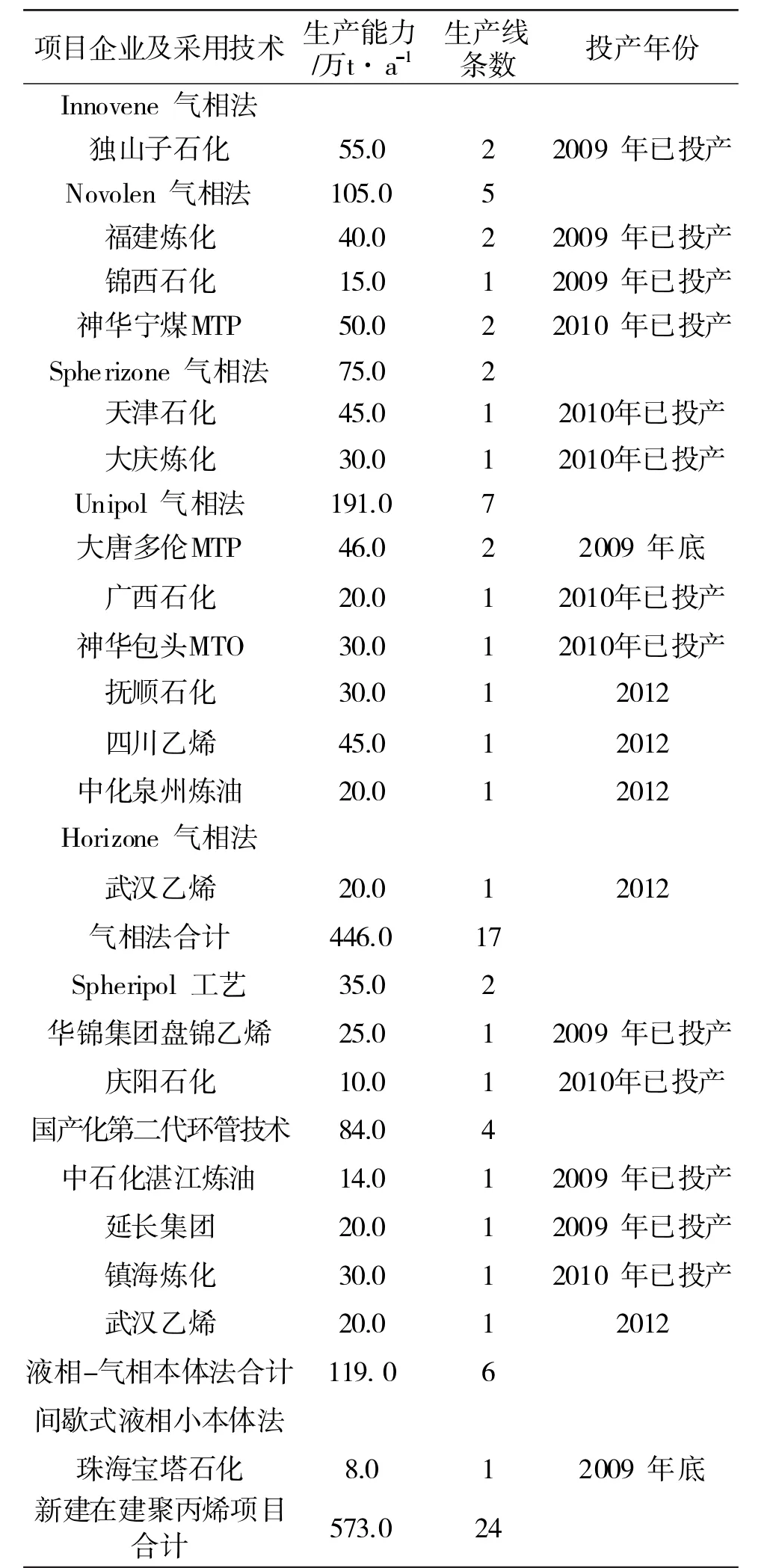

表5 国内近3年开工及在建项目采用技术汇总

8 结语

虽然以上介绍了各种聚丙烯工艺技术,但时至今日,从采用的技术和装置情况可以看出,仍具竞争力和生命力的工艺已逐步发展成为气相法和本体法与气相法两者的组合法技术。

根据国家“十二五”规划,尽管我国聚丙烯工业发展迅速,但是产量仍不能满足实际生产的需求,每年都得大量进口,因此,我们应积极跟踪世界聚丙烯生产新工艺和新型催化剂的发展方向,加大符合我国国情聚丙烯生产新工艺和新型催化剂的研究开发力度,在改进现有工艺技术,拓宽产品种类和性能的同时,积极开发生产新产品,装置向大型化发展,以促进我国聚丙烯产业的快速发展。

上游炼油的竞争使聚丙烯利益缩水,竞争不断加剧,发展气相法工艺国产化技术和自主产品是必然的任务。生产高档专用料,提高产品附加值,同时降低生产成本,与世界巨头共享国内丙烯及其衍生物市场的蛋糕。

[1] 张桂华,王纪录,周占发,于涛.国内外聚丙烯生产及市场情况分析[J].中国弹性体,2010,20(3):77-80.

[2] 徐泽群.聚丙烯工艺路线的比较分析[J].金山油化纤,1986,(4):53-63.

[3] 洪定.聚丙烯-原理、工艺与技术[M].北京:中国石化出版社,2007.

[4] 王嘉骏,汤颜菲,张文峰,李良超,顾雪萍,冯连芳.聚丙烯MZCR反应器提升管内颗粒RTD实验研究与CFD模拟[A].第三届全国化学工程与生物化工年会论文摘要集(上)[C].2006.

[5] Gerwin Wijisman.Polypropylene-Diene Copolymers.The International Conference on Polyolefins,2001:219-225.

[6] 雷燕湘.世界PP市场发展特点及增长点分析[J].合成树脂及塑料,2000,(2):44-48.