伊丽莎白香瓜采后热处理工艺比较研究

2011-03-31尹海蛟陈爱强

尹海蛟,杨 昭,陈爱强

(天津大学热能研究所,天津 300072)

伊丽莎白香瓜采后热处理工艺比较研究

尹海蛟,杨 昭,陈爱强

(天津大学热能研究所,天津 300072)

采用热水法及热空气法对采后伊丽莎白香瓜分别进行热处理实验,考察果实大小、包装方式、热处理介质流速、温度及相对湿度等操作参数对热处理效果及组织质量损失率的影响。结果表明:达到相同热处理效果(香瓜中心位置温度范围为38~53℃),热水法的处理时间仅为热空气法的50%~60%;操作介质流速对热水法的处理时间影响较小,而对热空气法处理时间影响显著;两方法的最优操作介质流速分别为0.5~1m/s及1.5~2m/s;热水法或高湿度的热空气法能够有效降低香瓜热处理时组织的质量损失率;热处理前按香瓜大小进行分级,有利于热处理效果的均匀性;7/8热处理时间为采后香瓜的最佳热处理传热时间。

香瓜;热处理;操作参数;质量损失率

随着人们对绿色食品的日益重视,化学保鲜剂及杀菌剂因其残留问题备受质疑,相比之下,物理保鲜方法因具有无毒、无污染、无残留的特点,受到越来越多的研究与重视[1]。果蔬热处理技术是指将采后果蔬短时置于非致死高温中进行贮前预处理的一种物理保鲜方法,具有控制果蔬病虫害,调节果蔬生理代谢,减轻果蔬冷害,延缓果蔬衰老等作用[2-7]。热处理方法包括热水法、热空气法、热蒸汽法及远红外处理法等,其中,以热水法及热空气法最为常用[8]。国内外学者对香瓜热处理技术进行了大量研究,Picton等[9]指出热处理香瓜的成熟基因mRNA逐渐消失,产生并积累了大量的热激蛋白(HSPs)。Lamikanra等[10]研究发现热处理能够降低香瓜的呼吸速率,提高硬度及咀嚼度。Aguayo等[11]研究表明,热处理能够降低香瓜贮藏时的乙烯产生量。

目前,有关香瓜热处理技术的研究大多集中在保鲜效果方面,而对香瓜热处理工艺的研究尚未见相关报道,热处理操作参数的确定基本依靠经验,具有一定的随意性和盲目性。为此以伊丽莎白香瓜为试材,考察不同热处理方法(热水法及热空气法)及操作参数对果实热处理效果的影响,旨在为采后香瓜热处理工艺参数确定及优化提供指导。

1 材料与方法

1.1 材料及处理

伊丽莎白香瓜( Elizabeth muskmelon)产于天津蓟县,选取果形端正、无病虫害、无机械损伤、九成熟,大小相近(直径约10cm,质量约620g)的伊丽莎白香瓜为试材。采后立即运回实验室,并放入恒温试验箱进行瓜体内外温度的均一化处理(20℃)。

保鲜袋由国家农产品保鲜工程技术研究中心(天津)提供,材料为聚乙烯(PE),厚度为0.07mm。

1.2 仪器与设备

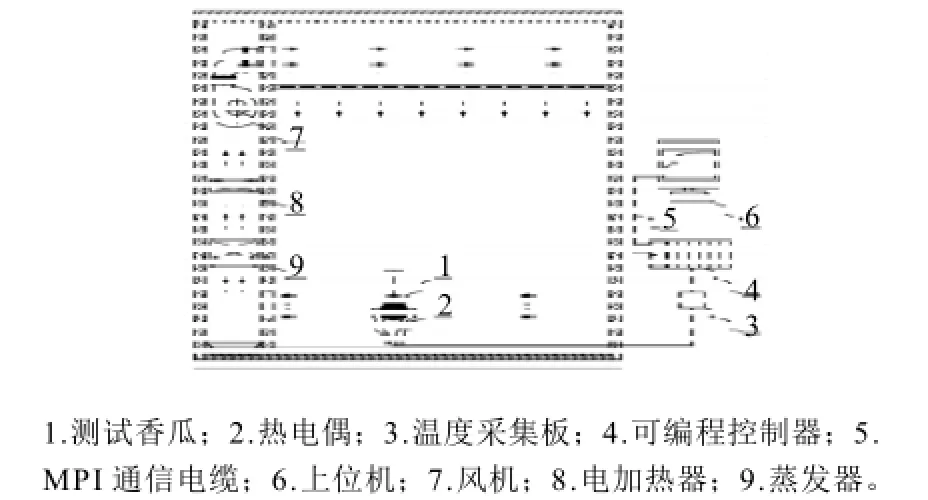

GDS-150型恒温试验箱 无锡市泰诺试验设备有限公司;恒温水槽 宁波天恒仪器厂;T型热电偶 天津中环仪表厂;多功能恒温库(图1)。

图1 热空气法试验装置及数据采集系统Fig.1 An integration of hot air treatment device and data acquisition system

1.3 方法

1.3.1 热空气法实验

在实验室的多功能恒温库内进行,热空气法实验系统如图1所示。热处理实验时,通过PLC控制下的可控硅模块调节库内电加热器的放热量,并维持库温稳定在热处理温度水平内。通过调整风机的输入频率改变热处理时的循环风速。

1.3.2 热水法

热水法实验在恒温水槽内进行,处理时的循环介质为自来水,香瓜全浸式放入水槽内,通过循环水路阀门开度调节改变热处理时的循环水速。

1.3.3 温度采集

采用经标准温度计标定的T型热电偶采集香瓜的组织温度,热电偶探针直径为1mm,测温精度为0.1℃。

1.3.4 不同热处理方法对香瓜传热效果的影响

分别采用热水法及热空气法处理香瓜。实验时两方法的热处理温度均设定为40℃,热水法的循环水速1m/s;热空气法的循环风速2.5m/s,相对湿度30%。

1.3.5 循环介质流速对热处理时间的影响

改变热水法及热空气法中处理介质的循环流速,以观察循环介质流速对香瓜热处理时间的影响。实验时热处理温度40℃;热水法的循环水速调节范围0~2.5m/s;热空气法中循环风速的调节范围0.5~3.5m/s,相对湿度为30%。

1.3.6 热处理温度对热处理时间的影响

采用热水法,循环水速1m/s,热处理实验在处理温度分别为30、40、50℃三个水平下进行,热处理时间80min。

1.3.7 相对湿度对热处理时间的影响

实验采用热空气法,循环风速2.5m/s,热处理实验在相对湿度分别为50%、70%、90%三个水平下进行,热处理时间120min。

1.3.8 香瓜大小对热处理时间的影响

采用热水法,循环水速1m/s,热处理温度为40℃,热处理实验的香瓜直径分别为10、12.1、14.3cm。

1.3.9 包装方式对香瓜热处理时间的影响

香瓜采用保鲜袋包装。采用热空气法,循环风速2.5m/s,热处理温度40℃。

1.3.10 热处理对果实质量损失率的影响

以黄瓜为对照,比较黄瓜与香瓜热处理时组织的质量损失率。热处理实验前后分别测量5个果实个体的质量,并计算质量损失率。

1.3.11 热处理香瓜瓜体温度的量化与表征

1.3.11.1 无因次过余温度与热处理时间

以无因次过余温度对香瓜热处理温度进行量化,如式(1)所示,无因次过余温度是指香瓜温度与热处理工艺温度的差值,与香瓜初始温度与热处理工艺温度差值的比值。

式中:T为热处理时的香瓜温度/℃;Th为热处理工艺温度/℃;T0为香瓜的初始温度(均一化处理后温度)/℃。

此外,香瓜热处理进程也可用热处理时间进行表征,无因次过余温度为0.5、0.25及0.125时,对应的时间分别称1/2、3/4及7/8热处理时间。

1.3.11.2 无因次毕渥准则数

香瓜热处理时的传热热阻由其内部的导热热阻及表面对流热阻两部分组成。两热阻的相对大小对热处理香瓜组织温度场变化具有重要影响,以无因次毕渥数(Bi)表征上述两个热阻的相对大小,其计算式为[12]:

式中:δ为热处理香瓜的特征尺寸/m;λ为香瓜的导热系数/(W/(m·℃));α为香瓜的表面对流换热系数/(W/(m2·℃))。

2 结果及分析

2.1 不同热处理方法对香瓜传热效果的影响

图2 不同热处理方法中香瓜的温度场分布Fig.2 Temperature field distribution in muskmelons during heat treatment

由图2可见,热水处理法的香瓜组织升温迅速,而热空气法相对缓慢。在香瓜具有相同初始温度(20℃)及热处理温度(40℃)时,热处理20、40、60、80min后,热水法中香瓜的中心温度分别增加了7.9、14.8、17.5、18.8℃;热空气法中只增加了3.6、8.8、12.7、15.3℃,分别是热水法温度增幅的45.6%、59.4%、72.6%、81.4%。热处理开始的前30min,热水法处理香瓜组织内部的温度梯度较大,之后随着香瓜与热水间传热温差的降低,香瓜升温变得越来越慢,不同深度位置处的温度也基本逐渐趋于一致。而在热空气法中,香瓜内部的温度梯度相对较小,整个升温过程表现较为平稳。

2.2 循环介质流速对热处理时间的影响

图3 不同循环介质流速时香瓜的3/4热处理时间(θ=0.25)Fig.3 Three-fourth heating time (θ=0.25) of heat-treated muskmelons against medium velocity

由图3可见,增大循环介质流速有助于缩短香瓜的热处理时间,但流速改变对两种方法热处理时间的影响程度不同。提高风速能够显著缩短热空气法的处理时间,但风速与处理时间的关系并非线性,风速由0.5m/s增加至1.5m/s时,香瓜热处理时间缩短了78min;而由2m/s增加至3m/s时,热处理时间仅降低了16.5min。

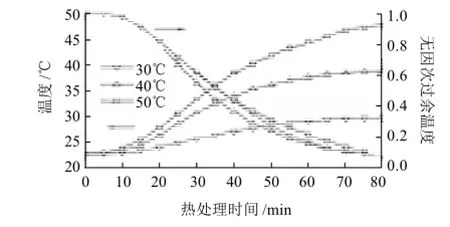

2.3 热处理温度对热处理时间的影响

图4 不同热处理温度条件下香瓜的温度变化Fig.4 Temperature changes of heat-treated muskmelons under different operating temperatures

由图4可见,在不同的热处理温度下,香瓜的升温速率存在明显差异。受传热温差的影响,50℃处理香瓜的升温速率最快,而30℃处理的最慢。3种处理温度条件下的香瓜升温过程均表现出明显的非线性特征。热处理开始的前10min内,香瓜中心温度几乎没有变化,但之后香瓜温度迅速上升,在第10~60min的时段内,3种热处理温度下香瓜的升温速率均有较大幅度的提高,30、40、50℃处理香瓜的平均升温幅度分别达0.12、0.29、0.42℃/min。而在60min以后,香瓜的升温均变得十分缓慢。3种温度条件下香瓜的无因次过余温度变化大体相似,说明香瓜在不同的热处理温度下,其温度变化具有相近的动态特征。

2.4 相对湿度对热处理时间的影响

图5 相对湿度对香瓜热处理时间的影响Fig.5 Effect of relative humidity on heat-treatment time of muskmelons

由图5可见,在热空气处理法中,空气相对湿度的增加能够显著缩短香瓜的热处理时间。与相对湿度为50%的情况相比,空气相对湿度增加至70%及90%时,香瓜的1/2热处理时间(θ=0.5)分别缩短了17.5%及33.4%;3/4热处理时间(θ=0.25)缩短了21.2%及35.1%;7/8热处理时间(θ=0.125)缩短了27.2%及40.1%。

2.5 香瓜大小对热处理时间的影响

图6 不同大小热处理香瓜的无因次过余温度对比Fig.6 Comparison of dimensionless surplus temperatures of heat-treated muskmelons of different sizes

由图6可见,香瓜大小对热处理时间的影响较大,与直径为10.0cm的香瓜相比,直径为12.1cm及14.3cm香瓜中心位置的1/2热处理时间分别增加了65.8%及165.1%;3/4热处理时间分别增加了82.1%及174.3%;7/8热处理时间分别增加了87.0%及182.7%。随着香瓜直径的增加,香瓜热处理时组织内的导热热阻不断增大,势必导致热处理时间的增长。

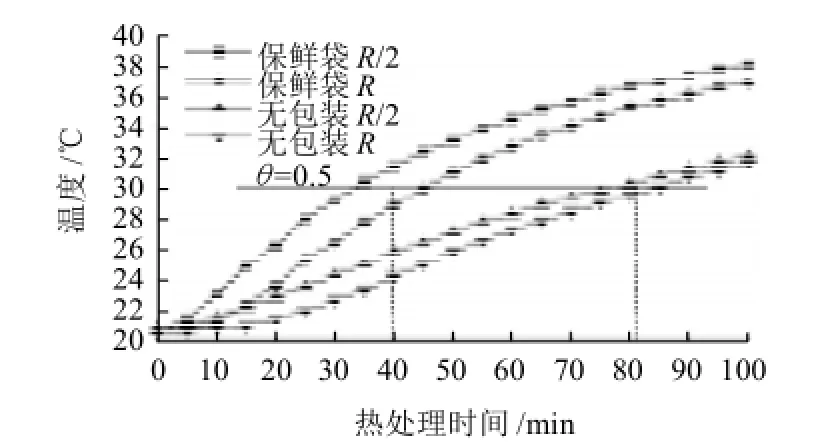

2.6 包装方式对香瓜热处理时间的影响

侯建设等[13]的研究表明热水处理结合保鲜袋包装能够有效防止黄瓜低温贮藏时的失水和腐烂,并能显著降低果实冷害。Victor等[14]指出保鲜袋包装能够有效避免柑橘热处理时的高温损伤。本实验对有无保鲜袋包装香瓜的热处理传热过程进行了对比,由图7可见,保鲜袋包装明显延长了香瓜的热处理时间,并显著降低了香瓜的升温速率。保鲜袋包装香瓜的1/2热处理时间为81min,较无包装香瓜的1/2热处理时间(39min)增长了约1倍。热处理过程进行50min时,无包装香瓜中心位置处的平均升温速率为0.21℃/min,而保鲜袋包装香瓜中心位置处的升温速率为0.11℃/min,仅为前者的51.4%。

图7 包装方式对香瓜热处理效果的影响Fig.7 Effect of packaging methods on heat transfer in muskmelons

2.7 热处理对果实质量损失率的影响

由表1可见,热处理温度的提高、空气相对湿度的降低及循环风速的提高均将导致热处理香瓜与黄瓜质量损失率增加。与温度30℃时相比,热处理温度增加至40℃及50℃时,香瓜的质量损失率分别增加了19.1%及88.2%,黄瓜质量损失率增加了131.5%及290.7%;与风速为1.5m/s时相比,风速增加至2.5m/s及3.5m/s时,香瓜的质量损失率分别增加了12.5%及25.0%,黄瓜的质量损失率增加了13.9%及27.9%;与相对湿度为50%的情况相比,空气相对湿度增加至70%及90%时,香瓜的质量损失率分别降低了50.0%及81.3%,黄瓜的质量损失率降低了35.6%及75.9%。此外,保鲜袋包装能够有效降低热处理果实的质量损失率,经保鲜袋包装的香瓜及黄瓜热处理时的质量损失率分别为无包装时的8.7%及5.3%。

表1 不同热处理参数时香瓜与黄瓜的质量损失率对比Table1 Effects of different heat treatment parameters and packaging or not on weight loss rates of muskmelons and cucumbers

3 结论与讨论

实验发现在香瓜采后热处理过程中,热水法与热空气法的传热过程具有较大区别。热水法中,香瓜的热处理传热热阻以果实的导热热阻为主,改变循环水流速对处理时间影响不显著,热水法中香瓜的无因次毕渥数较大,使得香瓜在热处理前期具有较大的升温速率,组织内部的温度梯度较大。而在热空气法中,热处理传热以香瓜表面的对流换热热阻为主,空气流速的改变对热处理时间影响显著。热空气法中香瓜的毕渥数较小,因此,热空气法中香瓜的升温速率较小,达到相同的热处理温度效果,热空气法需要更长的热处理时间。Susan[15]推荐的果蔬热处理温度范围为38~53℃,香瓜中心位置达到这个温度范围时,热水法的处理时间仅为热空气法的50%~60%。与热空气法相比,热水法除了具有处理时间短,果实升温迅速的特点外,同时还有利于降低热处理的操作成本,据Fallik[16]报道热水法的果蔬热处理费用仅是热空气法的10%左右。因此,热水法在采后果蔬的热处理方面具有较好的应用前景。然而需要注意的是在热水处理法中,热处理的初始阶段果蔬体内的温度梯度较大,与热空气法中果蔬温度的平稳变化相比,热水法的这种高传热速率及剧烈的温度变化是否会对果蔬的生理生化指标产生影响还有待做进一步研究。

采后香瓜作为具有生命特征的生物体,其对外界温度变化的响应具有生物时滞效应。时间滞后的长短主要与果实的热物性有关。时滞现象过后热处理果实通常表现出较大的升温速率,但是当温度上升到某一临界温度后,果实的升温变得十分缓慢,为了保证热处理对果实的加热效果,最佳的热处理时间应保证香瓜中心温度已达临界点温度,若处理时间过短,高温对香瓜深层组织的热激作用不明显,处理时间过长,将导致热处理工作效率的降低。就传热学角度考虑,7/8热处理时间是香瓜的最佳热处理时间。在香瓜的热空气处理法中,提高风速有利于缩短热处理时间,但风速与热处理时间并非呈线性关系变化,综合考虑处理时间及运行费用,确定香瓜热空气热处理法的最优操作风速范围为1.5~2m/s。对于热水处理法,循环水流速的改变对热水法处理时间的影响虽不明显,但保持一定的循环水量将有利于热处理香瓜加热效果的均匀性,因此,确定的香瓜热水处理法的最优循环水流速为0.5~1m/s。

香瓜的热处理时间与处理介质温度、相对湿度、循环流速、香瓜大小及其包装方式等多种因素有关。热处理温度越高,香瓜组织的升温速率越大,但不同热处理温度时香瓜的无因次过余温度变化基本一致。空气相对湿度的增加导致湿空气焓值增大,加大了空气携带热量的能力,因此高湿度的空气有利于加快果蔬的热处理速度。香瓜大小对热处理时间影响显著,按香瓜大小分类后再分批次进行热处理,将有利于香瓜热处理效果的同步性。在相同的热处理条件下,香瓜与黄瓜的质量损失率存在明显差异(P<0.05),说明热处理果蔬的质量损失率除了受操作参数及包装方式等外在因素影响,同时受果蔬种类、组织结构、细胞持水力等内在因素影响。表面组织细嫩、没有致密角质层的果蔬,热处理宜采用热水法或高湿度的热空气法。保鲜袋包装能够有效地减小香瓜热处理时的组织失水,同时能够有效避免热处理介质对果实表面的污染,但由于保鲜袋与果蔬体之间的空气夹层阻止了热处理循环介质与果蔬体表面的直接对流换热,将会导致热处理时间明显增加。

[1]JANBO L, MARIE T C, CLEMENT V, et al. Effect of heat treatment uniformity on tomato ripening and chilling injury[J]. Postharvest Biology and Technology, 2010, 56(2): 155-162.

[2]SEOK H, HYUN L, DONGMAN K. Effect of hot water treatment on the storage stability of Satsuma mandarin as a postharvest decay control[J], Postharvest Biology and Technology, 2007, 43(2): 271-279.

[3]乔勇进, 冯双庆, 赵玉梅. 热处理对黄瓜贮藏冷害及生理生化的影响[J]. 中国农业大学学报, 2003, 8(1): 71-74.

[4]YOUNGMOK K, ANGELA J. Antioxidant phytochemical and quality changes associated with hot water immersion treatment of mangoes[J]. Food Chemistry, 2009, 115(3): 989-993.

[5]王世珍, 张红印, 黄星奕. 热处理对水果采后病虫害防治的研究进展[J]. 食品科学, 2008, 29(2): 477-480.

[6]屠康, 森本哲夫, 桥本康. 采后热处理对优化控制西红柿果实呼吸强度的影响[J]. 农业工程学报, 2004, 20(2): 199-203.

[7]董华强, 蒋跃明, 汪跃华, 等. 苦瓜采后热处理对其抗冷性的影响[J].农业工程学报, 2005, 21(5): 186-188.

[8]TAO Z, SHIYING X. Effects of heat treatment on postharvest quality of peaches[J]. Journal of Food Engineering, 2002, 54(1): 17-22.

[9]PICTON S, GRIERSON D. Inhibition of expression of tomato ripening genes at high temperature[J]. Plant Cell and Environment, 1988, 11(4): 265-272.

[10]LAMIKANRA O, BETTGARBER K L, INGRAM D A, et al. Use of mild heat pre-treatment for quality retention of fresh-cut cantaloupe melon [J]. Journal of Food Science, 2005, 70(1): 53-57.

[11]AGUAYO E, ESCALONA E A, ARTES F. Effect of hot water treatment and various calcium salts on quality of fresh-cut Amarillo melon[J]. Postharvest Biology and Technology, 2008, 47(3): 397-406.

[12]杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 2006.

[13]侯建设, 席玙芳, 李中华, 等. 贮前热处理对2℃贮藏黄瓜抗冷性和自由基生物学的影响[J]. 食品与发酵工业, 2004, 30(5): 138-142.

[14]VICTOR R, TAYFUN A, JACOB P, et al. Effect of combined application of heat treatments and plastic packaging on keeping quality of Oroblanco fruit[J]. Postharvest Biology and Technology, 2000, 20(3): 287-294.

[15]SUSAN L. Postharvest heat treatments[J]. Postharvest Biology and Technology, 1998, 14(3): 257-269.

[16]FALLIK E. Prestorage hot water treatment (immersion, rinsing and brushing)[J]. Postharvest Biology and Technology, 2004, 32(2): 125-134.

Comparative Study on Heat Treatment Technologies for PostharvestMuskmelon

YIN Hai-jiao,YANG Zhao,CHEN Ai-qiang

(Thermal Energy Research Institute, Tianjin University, Tianjin 300072, China)

Heat treatment of postharvestmuskmelons was performed respectively using hot water and hot air methods. The effects of operating parameters such as packaging methods, fruit size, cycling medium velocity, temperature and relative humidity on half heating time, three-fourth heating time, seven-eighth heating time and tissue weight loss rate were investigated. The results showed that the length of hot water treatment was only 50%-60% of that of hot air treatment for the same treatment effectiveness (the temperature at the center of a melon sphere reached between 38 ℃ and 53 ℃). The optimum medium velocities in hot water and hot air methods were 0.5-1 m/s and 1.5-2 m/s, respectively. Hot water treatment and high humidity hot air treatment could effectively reduce the tissue weight loss of muskmelon in hot air treatment. Muskmelon grading according to fruit size in advance promoted the uniformity of heat treatment. The optimum operating time was seveneighth heating time (the dimensionless temperature θ = 0.125).

muskmelon;heat treatment;operating parameters;weight loss rate

S609.3;TS205.9

A

1002-6630(2011)10-0001-05

2010-09-07

国家自然科学基金项目(51076112);教育部博士点基金项目(200800560041)

尹海蛟(1983—),男,博士研究生,研究方向为食品冷藏及传热技术。E-mail:yinhaijiao83@163.com