金属材料0.2%规定非比例延伸强度试验方法分析

2011-03-28上海柴油机股份有限公司上海200438

(上海柴油机股份有限公司,上海200438)

金属材料0.2%规定非比例延伸强度试验方法分析

吴慧锋

(上海柴油机股份有限公司,上海200438)

详细介绍了利用电子引伸计和位移传感器进行规定非比例延伸强度测试的自动化试验方法,并通过中碳Cr-Mo结构钢为例介绍了这两种仪器进行0.2%规定非比例延伸测试方法对比试验,阐述了对比试验数据统计分析过程,确定了一种满足企业产品研发与质量控制的高效Rp0.2试验方法。

金属屈服强度引伸计位移传感器0.2%规定非比例延伸强度

1 前言

拉伸屈服强度是金属材料的重要力学性能指标,机械零件在工作过程中若发生塑性变形,即可能进一步演变为失效事故,故工程设计与机械设计中把拉伸屈服强度作为力学计算和选材的依据,其重要性甚至于超过极限强度。本文探讨引伸计法和位移传感器两种试验方法之间的差异,确立了一种满足企业产品研发与质量控制要求的高效0.2%规定非比例延伸强度测试方法。

2 屈服拉伸曲线特点描述

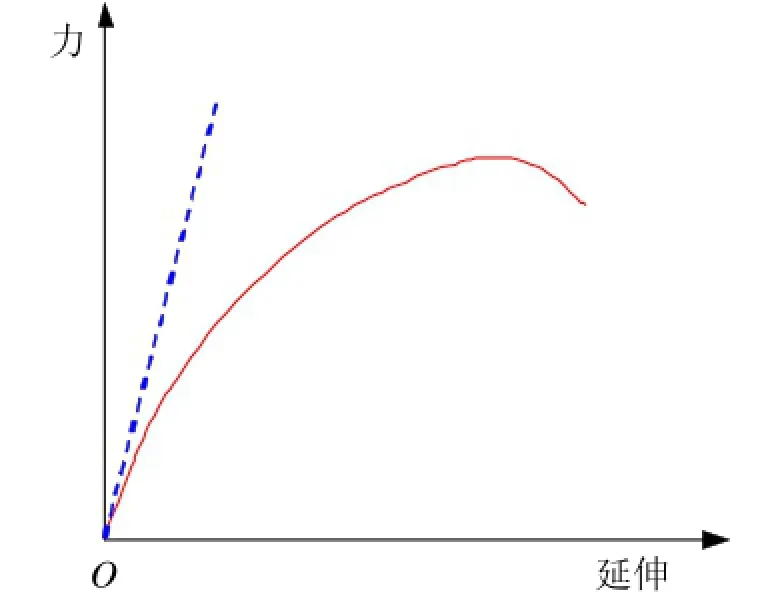

除淬火钢等没有屈服现象的脆性金属材料外,随着金属材料的化学成分和组织状态的不同,其拉伸曲线屈服现象的明显程度与呈现特征可分为以下3类:

(1)明显屈服型,在屈服阶段出现明显的屈服平台,例如退火低碳钢等,见图1。

(2)平直型,无明显的屈服现象,具有明显弹性直线段,如中、高强度钢等,见图2。

图1 明显屈服型

(3)弧线型,无明显的屈服现象,弹性线段呈圆弧状,如球墨铸铁等,见图3。

对于拉伸曲线无图1所示的明显屈服平台的金属材料,即图2和图3所示的金属,国内外普遍采用“0.2%规定非比例延伸强度”,即Rp0.2,作为拉伸屈服强度,表示金属材料对微量塑性变形的抗力。

要准确测得材料的Rp0.2,除了保证试验机的精度与可靠性外,还必须采用正确、合理的试验方法,排除各种不利的干扰因素。

图2 平直型

图3 弧线型

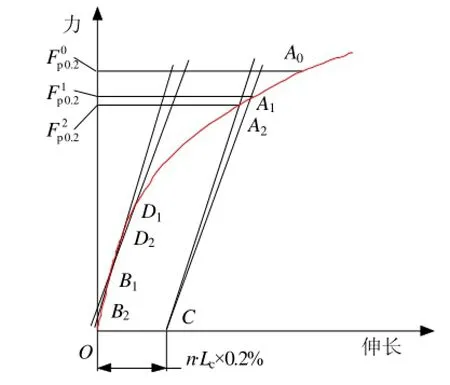

3 测试原理

Rp0.2测试方法如图4所示:首先通过拉伸试验,获得“力-延伸”曲线,然后在曲线图上,划一条与曲线的弹性直线段部分平行、且在延伸轴上与此直线段的距离等效于规定非比例延伸率0.2%的直线,此平行线与曲线的交截点给出相应于所求规定非比例延伸强度的力,此力除以试样原始横截面积S0得到规定非比例延伸强度Rp0.2。

GB/T 228-2002“金属材料室温拉伸试验方法”规定了常规平行线法、滞后环法、逼近法等试验方法,可根据金属材料的拉伸曲线特点进行选择。

(1)如果拉伸曲线图属于图2类型,即具有明显弹性直线段,则推荐选用常规平行线法,如图4所示。

(2)如果拉伸曲线图属于图3类型,即弹性线段呈圆弧状,以致不能以足够的准确划出这一平行线,则可以采用如图5和图6所示的2种试验方法中的一种。

滞后环法需预先估计卸力点,缷力点估计过低和过高都导致最终数据的过低和过高。逼近法除了能应用不具有明显弹性直线段拉伸曲线图外,同时也能应用于具有明显弹性直线段拉伸曲线图,但其计算相对复杂,效率不高。

图4 常规平行线法

图5 滞后环法

图6 逼近法

4 试验仪器

Rp0.2测试方法属于图解试验方法,需要根据“力-延伸”曲线图来求解屈服强度值,只有采用合适的仪器,才能准确地绘制出“力-延伸”曲线图,常用的测试方法有电子引伸计和夹头位移传感器等。

4.1 引伸计

电子引伸计作为一种绘制“力-延伸”曲线图的重要仪器,其标距允差、测量范围、变形示值误差和稳定性等对变形测量的影响是最直接的。根据GB/T 228-2002的规定,引伸计准确度须不劣于1级。

试验时引伸计夹持在试样平行段上,可根据变形测量范围尽可能选取臂长较短的引伸计,以减少引伸计自身晃动,提高测量灵敏度。把引伸计安装到试样时,夹持力也要适宜。夹持力过大会造成引伸计悬梁承受扭矩,影响测量准确度,过小则会引起试验时刀口“打滑”。作为高精度试验的试验仪器,在试验过程中引伸计安装繁琐复杂,效率较低,不适于频次高数量多的日常拉伸试验检测。

4.2 夹头位移传感器

随着位移传感器在电子拉力机中的广泛应用,一种“力-夹头位移”试验法作为快速试验法得到应用。其原理和引伸计类似,利用位移传感器标距的延伸量代替引伸计标距的延伸量完成试验。位移传感器作为试验机的一部分,固定装配在

两夹头间或横梁与立柱之间,拉伸试验时位移传感器标距的延伸量除了试样标距的延伸量外,还包括了试样过渡弧的非比例变形等标距以外的变形,故采用夹头位移传感器绘制的“力-夹头位移”近似于标准的“力-(引伸计标距)延伸”。然而,作为一种试验机固定仪器,位移传感器试验无需安装,且量程远超过试验机夹头的最大行程,不受试样断裂影响,可以避免引伸计的装夹难度高、测量行程短等不利因素的影响,大大减少了屈服强度测试难度与工作量,适合于日常大量试验使用。

5 试验验证

5.1 试验条件

拉伸屈服强度试验精度受试验设备、试验程序、试样尺寸和拉伸速度等多种因素影响,本次试验的两组试验法采用相同试验参数(见表1)。

表1 试验参数

5.2 试验内容

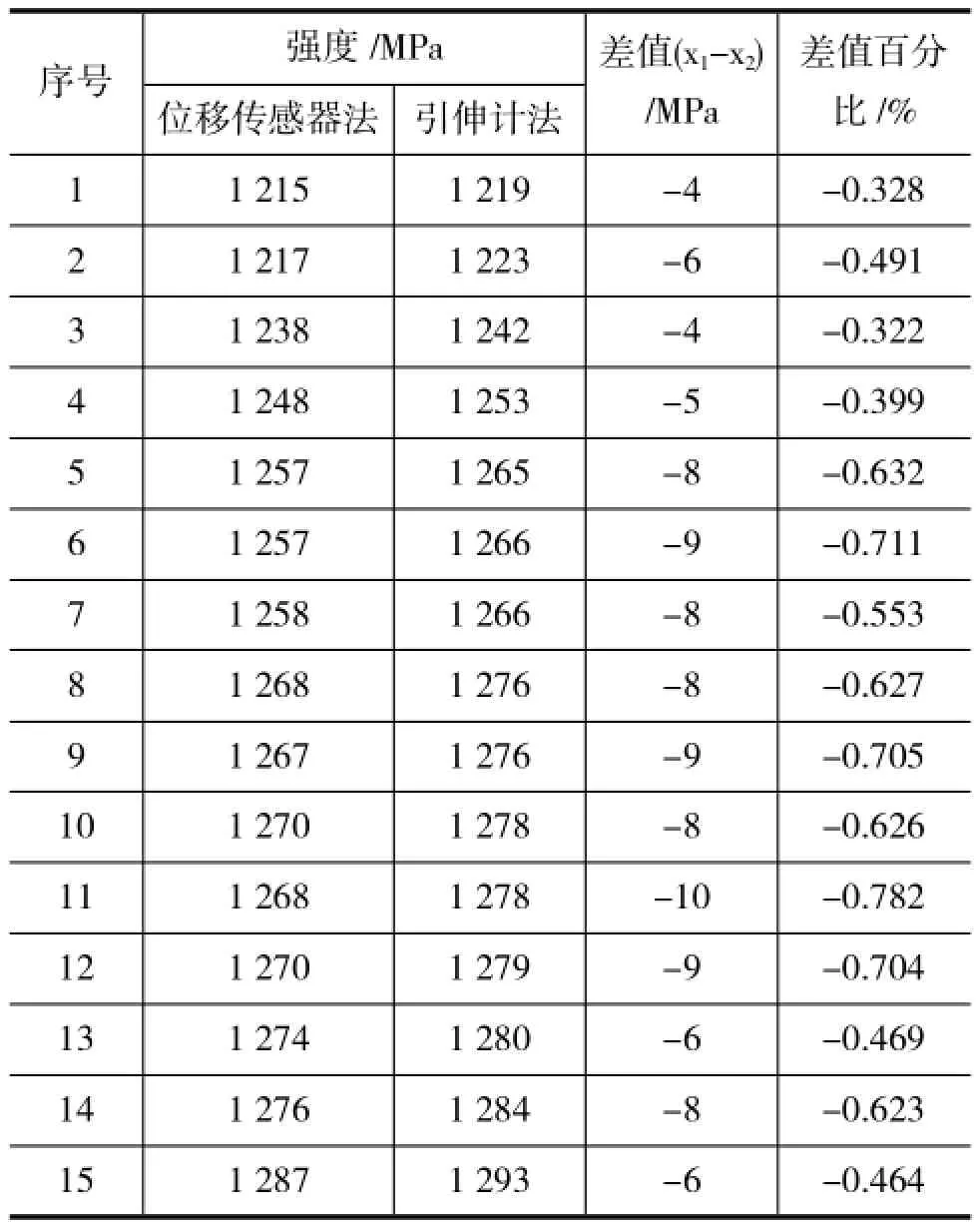

选取机械制造中应用广泛的中碳Cr-Mo结构钢,经淬火+中温回火后,加工成标准拉伸试棒。采用相同原则确定试验仪器与人员,进行Rp0.2试验。在每件样件试验中同时使用引伸计和位移传感器进行测定,通过引伸计获得的强度值为参考值。2种试验方法除了要验证的因素外,其余条件完全一致,符合系统分析要求,结果见表2。

位移传感器法测试所需时间为3 min/每件试样,引伸计法则为10 min/每件试样,二者效率相差十分明显,这对于大批量生产中的日常拉伸检测影响更甚。

6 试验结果分析[1]

6.1 假设性判断

考虑到2种强度之间的可比性,把二者强度差与参考值的比值作为研究对象,见表2。

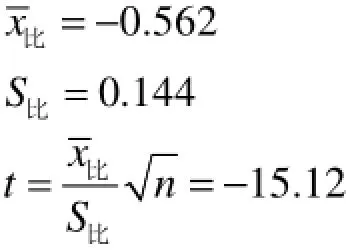

根据经验,假定比值服从正态分布,且二者方差相等。利用t检验法对试验结果进行假设性判断。

(1)假设H0:引伸计法与夹头位移传感器法这2种试验方法所测强度无显著性差异。

(2)计算差值比值百分数的平均值和标准差S比及统计量t

(3)根据α=5%和自由度ν=14,查t分布表得到ta=2.145。

(4)统计推断:因为|t=-15.12|大于ta=2.145,所以推翻原假设H0,应认为引伸计与夹头位移传感器2种试验方法所测强度有显著性差异,其置信度为95%。

(5)比值百分数置信区间估计如下:

表2 测试数据

因此,有95%的把握推断,位移传感器与引伸计获得的Rp0.2强度差比值百分数的95%置信区间:(-0.642,-0.482)。

6.2 不确定度计算

变形不确定度包括使用位移传感器因素所形成的位移变形不确定度和引伸计延伸变形不确定度。

(1)确定位移变形不确定度(极差法):

式中,

Wn——强度差比值的最大值与最小值的差;

dn——系数,其值按n值由资料查得为3.472;

(2)考虑置信度的扩展不确定度表示为

k为p=95%时的置信系数,小子样法按t分布确定k值。

(3)引伸计不确定度

在本次试验中使用电子引伸计准确度0.3级,即引伸计的不确定度u引=0.3。

(4)不确定度合成

上述计算结果表明,在本次力-夹头位移方法试验中,因位移传感器代替引伸计造成的变形(位移)不确定度为0.4,符合国标Rp0.2拉伸试验中要求变形(位移)不确定度小于等于1的要求。

7 结论

通过上述Rp0.2对比试验可以看出,利用位移传感器的力-夹头位移方法测试数据比利用引伸计的常规平行线方法测试数据略有偏低,但是偏差符合国标要求,大幅度提高了测试效率,降低了生产成本,完全可以满足发动机企业产品质量控制与研发的需要。

在实际工作中,不便安装引伸计或者想提高试验测试效率的,都可以利用位移传感器进行力-夹头位移方法进行Rp0.2测试,再利用上述对比试验方法进行评价,这种方法在本企业日常金属材料测试中得到广泛应用。

1曹用涛.机械工程材料测试手册-力学卷[M].辽宁:辽宁科学技术出版社,2001.

Metallic Material Rp0.2Strength Testing Analysis

Wu Huifeng

(Shanghai Diesel Engine Co.,Ltd.,Shanghai 200438,China)

Automatic testing methods of proof strength at 0.2%non-proportional extension(i.e.Rp0.2) with extensometer and displacement transducer is introduced in detail.A more efficient Rp0.2 testing method is established through analyzing practical applications in the mid-carbon Cr-Mo structural steel.

metal,yield strength,extensometer,displacement transducer,proof strength Rp0.2

10.3969/j.issn.1671-0614.2011.03.009

来稿日期:2011-05-13

吴慧锋(1976-),男,助理工程师,主要研究方向为材料与理化实验。