基于单片机的活塞温度测量系统设计

2011-03-28华中科技大学能源与动力工程学院武汉430074华中科技大学大电子与信息工程学院武汉430074

(.华中科技大学能源与动力工程学院,武汉430074; .华中科技大学大电子与信息工程学院,武汉430074)

基于单片机的活塞温度测量系统设计

张志勇1,黄荣华1,龚军2

(1.华中科技大学能源与动力工程学院,武汉430074; 2.华中科技大学大电子与信息工程学院,武汉430074)

通过触发开关、巡弋开关模块、存储器模块设计,开发一套存储式活塞温度测量系统。经过固化封装,系统误差标定,可以达到较高的测试精度。在天然气发动机上进行了试验验证,得到了发动机外特性上速度由1 000 r/min到2 100 r/min的活塞温度变化趋势。结果表明,该系统具有性能稳定,可靠性高的特点。

发动机活塞温度单片机存储式测量

1 引言

存储式测试技术实现了对数据的实时采集和记录,通过接口电路与计算机通讯,对实测数据进行后处理。广义的存储式测试技术包括瞬态波形记录仪、卡式数据采集系统等。本文设计的存储式活塞温度测量系统是微型化测量系统,由触发开关、模拟开关和存储器3部分构成。该测试系统安装盒体积只有44 cm3,存储测试系统总质量为30 g。电路板固化封装后,可以承受700 g冲击加速度,长时间耐温为120℃,瞬时耐温180℃;不需要引线,通用性较强;体积小,可以直接安装在活塞裙部。抗干扰能力强、可靠性高是该存储式活塞温度系统的突出优点。

2 电路的设计原则

1)高性能

由于测试系统工作环境恶劣,引起动态测试误差的因素比普通环境下的更多、更复杂,要考虑被测参量的变化规律及特点、测试系统的动态特性、以及干扰的影响等,要求存储测试系统的高性能[1]。

2)体积的要求

存储测试装置要置于发动机机体内,并且要求存储测试装置对被测对象的影响尽可能小,不能破坏活塞、连杆、曲轴的运动规律。这就要求存储式测试装置要做到体积小、重量轻,这是对测试装置的一个重要要求。为了减小体积,通常的方法是简化电路的结构,删除不必要的功能,只保留必不可少的最基本功能[2]。在活塞温度测量系统中,将热电偶的冷端补偿温度和高温端与冷端的温差分开测量,热电偶的测温信号不做处理,以毫伏级电压显示等简化思想以求缩小测试系统的体积,减轻其重量。

3)功耗要求

存储式活塞温度测量系统被固定在裙部上,对电源有极为苛刻的限制。一方面是因为电池的体积在测试装置中占有较大的比重,降低能耗可以有效地减小电池的体积;另一方面是因为测试过程往往非常复杂,要求在未做试验时,整个测试系统处于低功耗状态,在开始做试验时系统处于正常能耗状态;试验完成后,还要有一段时间才能取出存储器模块,要求测试系统有低功耗数据保持态,有时还需要有专门的数据保持电源[3]。

4)耐高温要求

动态测试装置要承受苛刻的环境温度。活塞在工作时,缸套内的温度高于100℃,通过采用绝热隔温措施,使得存储系统能经受住长期高温的考验[4]。

5)抗冲击要求

发动机工作时,整套测试系统要承受700 g的过载。测试装置在安装固定时必须具备抗高冲击的能力,要有抗冲击的壳体结构,缓冲结构设计;电路模块还必须采用抗冲击的封装技术。

3 存储式活塞温度测量系统的电路设计

存储式活塞温度测量系统包括3部分:触发开关、巡弋开关模块和存储器模块。其电路原理框图如图1所示。

图1 存储式活塞温度测量系统原理框图

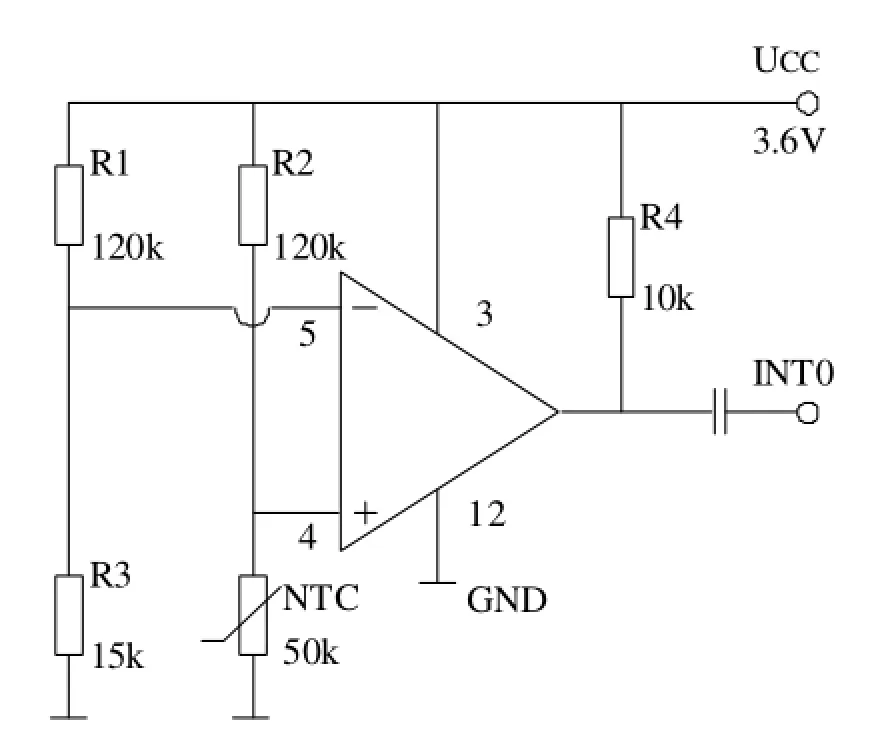

3.1 触发开关的设计

触发开关是为了使测试系统在不做试验时处于低功耗状态;一旦开始进行发动机试验时,该开关触发存储式活塞温度测量系统,进行正常的工作状态,其电路设计如图2所示。其工作原理是通过改变R3的阻值,给测试系统设定一个温度阀值。当环境温度上升时,NTC负温热敏电阻的阻值就会迅速下降,NTC负温热敏电阻两端的电压就会降低。如果VR3≥VNTC,触发开关输出端INT0为高,开启巡弋开关模块正常工作,测温系统处于高功耗状态;不做试验时,触发开关输出端INT0为低,系统休眠,处于低功耗状态。

图2 触发开关的原理图

3.2 巡弋开关模块设计

巡弋开关模块由热电偶补偿电路、STC54C10AD芯片以及4051BM芯片组成,如图3所示。热电偶补偿电路是由Pt100铂电阻组成桥式补偿电路,通过测量Pt100两端的电压Vx和100Ω电阻两端的电压V100计算出热电偶的冷端温度,冷端温度Tx计算公式为。从上式中可以看出,只要测量出Vx、V100就可以得到冷端的温度,测试过程中Vx、V100通过4051BM输往存储器模块。

图3 巡弋开关模块原理框图

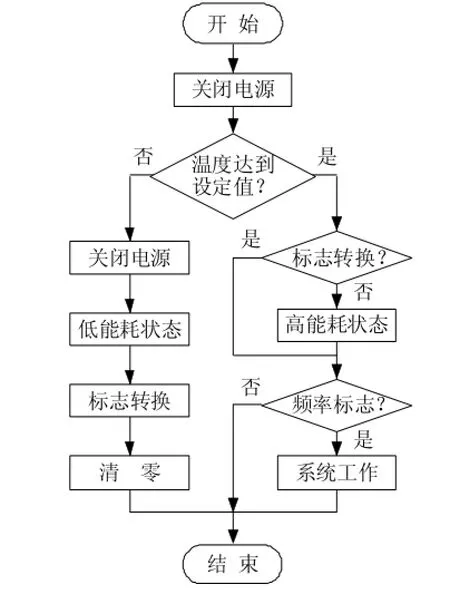

当触发信号为低时,STC54C10AD单片机处于休眠状态,不工作;当触发信号为高时,程序唤醒STC54C10AD,开始工作,按照2 s的周期依次打开4051BM的8个通道,热电偶读数有效地输往存储器中。STC54C10AD单片机内部使用的程序流程框图如图4所示。

图4 巡弋开关模块内部程序流程框图

3.3 存储器模块电路设计

存储器模块是存储式活塞温度测量的核心部件,它决定了试验数据存储和获取,在性能上有如下要求:

(1)能按照一定的频率,采集、记录数据,自带时钟,具有定时开关功能和读取功能;

(2)记录断电过程,避免数据丢失;

(3)存储器在数据读取过程中因断电而数据丢失(包括电源电量耗尽的情况);

(4)数据的记录格式在时间上呈现出有序性。

图5 存储器模块结构框图

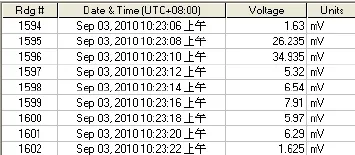

存储器模块由电源、LT712芯片、PIC16F84A单片机、24LC256存储芯片和LT809芯片组成。电源采用3.6 V锂电供电,LT712是一个信号源,用来提高LT809即A/D精度,用来提高数据的分辨率,本存储模块的电压分辨率为±5 μV。PIC16F84A是控制器,控制每次记录数据都从24LC256存储器的每页0地址开始,记满一页时翻页,电压存储模块中使用2片24LC256存储芯片。存储器模块读写程序本着操作简单、良好的人机界面要求完成读写功能,存储器模块内部程序框图如图6所示。存储器中一个周期的试验数据截图如图7所示。

图6 存储器模块内部程序框图

图7 存储器中一个周期的数据截图

4 测试系统绝热隔温、组装流程

由于测试系统随活塞一起运动,必将受到缸套内复杂的高温环境的影响,所以必须对测量系统进行固化封装和绝热隔温封装。另外,热电偶冷端补偿也需要热电偶低温端的环境温度稳定,所以对2个模块使用高温绝热胶独立固化封装。采用恒温盒对测量模块进行隔热降温,恒温盒的内壁采用4层结构,2层1 mm厚的复合材料绝热层和2层0.5 mm厚的无机绝热材料云母片,恒温盒断面图如图8所示。发动机运行时活塞和测试系统要受最大700 g的加速度,对测量系统机械冲击载荷非常大,复合材料绝热层是软质材料,可以缓冲测量模块的惯性力,提高系统的抗机械载荷的能力。隔温盒的外壁以0.8 mm不锈钢作为材质。固定座选用AlMg5F22铝合金,整套测量系统的装配实物图如图9所示。

图8 隔热保温盒截面示意图

图9 整套测量装置图

在进行测温之前,要检测芯片设计正确,绝热隔温措施可靠,能够经受住严酷工作环境的考验。存储式测试系统的检测流程:逻辑设计实物仿真制版性能检测固化封装高温老化系统设计成功。

5 试验验证

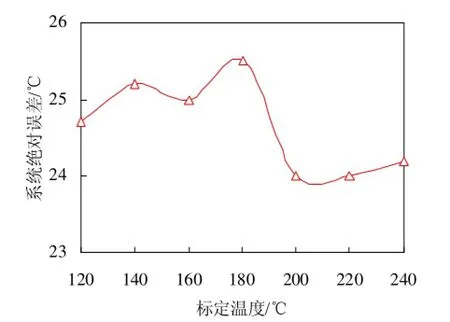

5.1 测试系统的高温误差标定

整套系统在恒温箱内,温度加热到135℃,恒温90 min,进行系统误差标定。标定采用电位差计输出电压模拟热电偶输出,电压从4.92 mV到9.75 mV,间隔约0.8 mV,相当于温度从120℃到240℃热电偶温度输出间隔20℃。系统误差随标定温度变化如图10所示。从图10可以看出,采取的隔热措施非常得力,使得这个测量系统在135℃的环境中性能稳定,而且系统误差为25℃左右,变化甚微,原则上可以认为系统误差+25℃时,测量误差在±1℃之内,测温系统设计相当成功。

图10 测量系统高温系统误差

5.2 发动机活塞测温试验

在活塞上设置了5个温度测量点,分别是:燃烧室中心为特征点1,底面倒角为特征点2,活塞顶面倒角为特征点3,第1道环槽底面为特征点4,第2环槽底面为特征点5。K性热电偶封装成闷头,闷头外径直径为Φ3 mm,内径Φ1.8 mm,带有一定锥度。埋设在闷头内部的热电偶导线先用玻璃纤维绝缘,再使用高温导热绝缘胶与闷头封装;闷头外部的热电偶导丝使用玻璃纤维绝缘,绝缘层的外面套上高温耐油塑料套管。套管的最高使用温度为260℃,短时耐温高达320℃。热电偶的测温触点距离堵头顶端的距离δ为:δ1=1.2 mm,δ2=1.2 mm,δ3=0.4 mm,δ4=0.6 mm,δ5=0.6 mm,其测点布置示意图如图11所示。

将测试系统安装在EQD180发动机活塞的裙部,在10 min内,转速从1 000 r/min到2 100 r/min过程中,测得活塞上5个测点的温度变化曲线如图12所示。

6 结论

本文利用单片机和存储芯片,通过巡弋开关模块、触发开关和存储器模块的设计,成功地实现了发动机活塞温度的测量。去除系统误差25℃后,测试结果可以达到较高的精度。单片机的使用,减小了电路板的体积,从而减小了整个测试系统的体积。发动机活塞测试结果表明,此测试系统有较好的使用性。

图11 测点布置示意图

图12 活塞温度测试实例

1祖静,张文栋.电子测压蛋[J].兵工学报,1991(1):12-16.

2 Littrell D M,Jamison K A,Hudson R D,et al.Measurement of Acceleration Using an Instrumented Railgun Projectile.AD253366,June,1992.

3郭红英.存储测试专用集成电路成测技术研究[D].中北大学,2007.

4谭建松.柴油机活塞热冲击的试验研究[D].浙江大学,2005.

Design of Piston Temperature Measurement System Based on Single Chip STC54C10AD

Zhang Zhiyong1,Huang Ronghua1,Gong Jun2

(1.School of Energy and Power Engineering Huazhong University of Science and Technology, Wuhan 430074,China;2.The Department of electronics and Information Engineering Huazhong University of Science and Technology,Wuhan 430074,China)

Through designing the trigger switch,cruise switch module,and memory module,a system of piston temperature measurement is developed by storing trial data.A better precision is gotten with consolidation package and system error calibration.The system is verified in a natural gas engine,and piston temperature is obtained at speed from 1000r/min to 2100 r/min of the full throttle test of the engine.The result shows that the system has stable performance and high reliability.

engine,piston temperature,Single chip,memory,measurement

10.3969/j.issn.1671-0614.2011.03.008

来稿日期:2011-05-13

张志勇(1979-),男,博士生,主要研究方向为内燃机的可靠性及测试技术。