中置缸套结构的设计分析与试验验证

2011-03-28上海柴油机股份有限公司上海200438

(上海柴油机股份有限公司,上海200438)

中置缸套结构的设计分析与试验验证

谢美莲

(上海柴油机股份有限公司,上海200438)

在某型柴油机上将原顶置缸套改为中置缸套结构,以改善第1道活塞环的冷却和减少缸套穴蚀问题。进行了缸套变形有限元计算、冷却系统CFD分析,以及缸套实际变形的测量验证,从而适应该型柴油机的功率、排放和耐久性升级的需求。

中置缸套,顶置缸套,冷却,穴蚀,缸套变形

1 前言

随着柴油机强化程度和排放法规的不断提高,柴油机的热负荷和机械负荷也随之不断升高,为此对柴油机的结构设计也提出了许多新的要求,以满足柴油机排放、经济性和可靠性等指标的增长需求。

随着柴油机强化不断提升,第1道活塞环承受的热负荷和机械负荷也越来越高,同时要求传递更多的热量给柴油机的冷却系统,以降低活塞的工作温度。由于受缸套支撑肩和定位段尺寸的限制,顶置缸套的水套位置比较低;同时为了满足燃烧室余隙容积尽可能小的要求,第1道活塞环的位置在满足可靠性的基础上应尽可能靠近活塞顶面。这样就会导致第1道活塞环的位置位于缸套冷却水套之上,因而冷却效果较差。随着热和机械负荷的增加,容易导致活塞环熔着磨损、活塞熔顶甚至拉缸的严重故障,降低了柴油机的可靠性和耐久性[1]。而中置缸套由于支撑肩在缸套的中下部,从而可以使水套的位置能够提高到接近第1道活塞环的位置,大大地提高了冷却效果,在柴油机强化程度和排放提高后仍然能够满足可靠性和耐久性要求。

某型柴油机原设计为顶置缸套,由于受缸心距尺寸的限制,缸套与机体间冷却水套的最小间隙只有1.5 mm,考虑到柴油机热负荷的增加而加大了水泵流量,这样势必导致该处的冷却液流速进一步升高,从而增加了该处发生穴蚀的风险,因此改用中置缸套设计[2]。中置缸套由于其支撑肩从缸套的上部降低到了中下部,受缸盖螺栓预紧力的作用,缸套从顶置缸套的“悬挂”状态变成了中置缸套受压应力作用“压缩”的状态,在柴油机工作过程中中置缸套上承受的这部分压应力可以抵消部分柴油机的爆发压力,从而为减小缸套的壁厚,增大水套间隙,进而给降低缸套穴蚀带来了可能。

柴油机的颗粒排放是一个主要污染物,随着排放的不断提高,对颗粒物的要求也越来越严格,需要通过改善燃烧和降低机油耗来降低颗粒物的排放。通常认为中置缸套由于支撑肩在缸套的中下部,受缸盖螺栓预紧力的作用,会使缸套产生鼓形变形,导致活塞环与缸套贴合不好,引起机油耗的增加,从而增加颗粒物的排放。

本文通过对中置缸套结构的设计、分析以及试验验证工作,证明了中置缸套结构不仅能够改善第1道活塞环的冷却和降低缸套穴蚀,同时还保持缸套变形量很小,能够满足国Ⅳ排放法规对机油耗的苛刻要求。表1为某型柴油机改进前后的主要性能参数的对比。

表1 某型柴油机改进前后性能参数对比

2 结构设计

采用顶置缸套设计时,活塞环第1道环的位置通常在缸套冷却水套之上,图1为某型柴油机原设计采用顶置缸套时缸套支撑肩、水套和第1道活塞环的位置关系图。国外一些柴油机厂为解决顶置缸套结构的第1道活塞环冷却问题,也采用了一些特殊的解决方法,比如美国底特律柴油机厂(以下简称DDC)在其S60重型车用柴油机排放升级过程中发明了改善第1道活塞环冷却的专利技术。该结构的优点是维持了原来的顶置缸套的结构设计,缺点是机体的机加工增加了额外的工序,导致成本增加。图2为DDC在2002年申请的改善第1道活塞环冷却方案的专利技术示意图[3]。

采用中置缸套设计时,由于缸套支撑肩和导向段位于缸套的中下部,缸套上部只剩下辅助定位段,因此缸套冷却水套较原先的顶置缸套设计提高了8 mm,尽管新设计的第1道活塞环位置比原型机提高了,但仍然可以使第1道活塞环处于水套能够直接冷却的区域,从而使第1道活塞环获得了更好的冷却效果。图3为某型柴油机采用中置缸套后缸套支撑肩、水套和第一道活塞环的位置关系图。

图1 顶置缸套第一道活塞环和水套位置图

图2 DDC改善第1道活塞环冷却示意图

图3 中置缸套第1道活塞环和水套位置图

在柴油机中装配好顶置缸套之后,缸套支撑肩是处于完全压紧状态,但支撑肩之下部分处于一种相对比较自由的“悬挂”状态,缸套本身需要承受柴油机工作时的机械负荷,因此缸套壁厚需要较厚且选用弹性模量较大的材料。缸套的壁厚通常为缸径的0.065~0.07[4],该型柴油机的顶置缸套壁厚与缸径比为0.066,并且已经采用机械强度和弹性模数较高的铸态贝氏体缸套。基于以往在该型柴油机上高强化程度柴油机的开发经验,进一步减小缸套壁厚会带来较大的可靠性风险。采用中置缸套设计时,由于缸套的支撑肩位于缸套的中下部,所以在柴油机装配好之后,受缸盖螺栓预紧力的作用,缸套会呈现一个“鼓形”,缸套内部产生一定的压应力。这部分压应力抵消了一部分柴油机工作时的机械负荷,因此中置缸套的壁厚可以比顶置缸套的壁厚适当减薄,这为增大水套间隙创造了条件。在此次改进设计中,中置缸套壁厚和缸径比为0.057,最小水套间隙增大到2.5 mm,2种缸套的材料相同。图4为顶置缸套和中置缸套的结构对比图。

图4 顶置和中置缸套结构对比图

柴油机颗粒污染物主要来自于燃烧过程中没有完全燃烧的碳粒、硫酸盐和机油燃烧形成的无机盐,因此需要采取优化燃烧和降低机油耗来满足颗粒排放法规。中置缸套结构由于其特有的“鼓形”变形,因此长期以来被业界认为活塞环和缸套的贴合不如顶置缸套好,难以满足降低机油耗的要求[4]。在中置缸套的设计开发过程中,对缸套的变形进行了大量的有限元分析、结构优化和试验验证工作,以避免对排放带来不利影响。

3 有限元分析

在获得中置缸套具备改善第1道活塞环冷却和降低缸套穴蚀的优点的情况下,应尽可能降低中置缸套变形较大对机油耗不利的风险,利用Star CD对发动机冷却系统进行CFD流场三维分析,ANSYS软件对缸套变形进行有限元分析,并根据分析结果做优化设计,以使缸套变形符合设计限值。

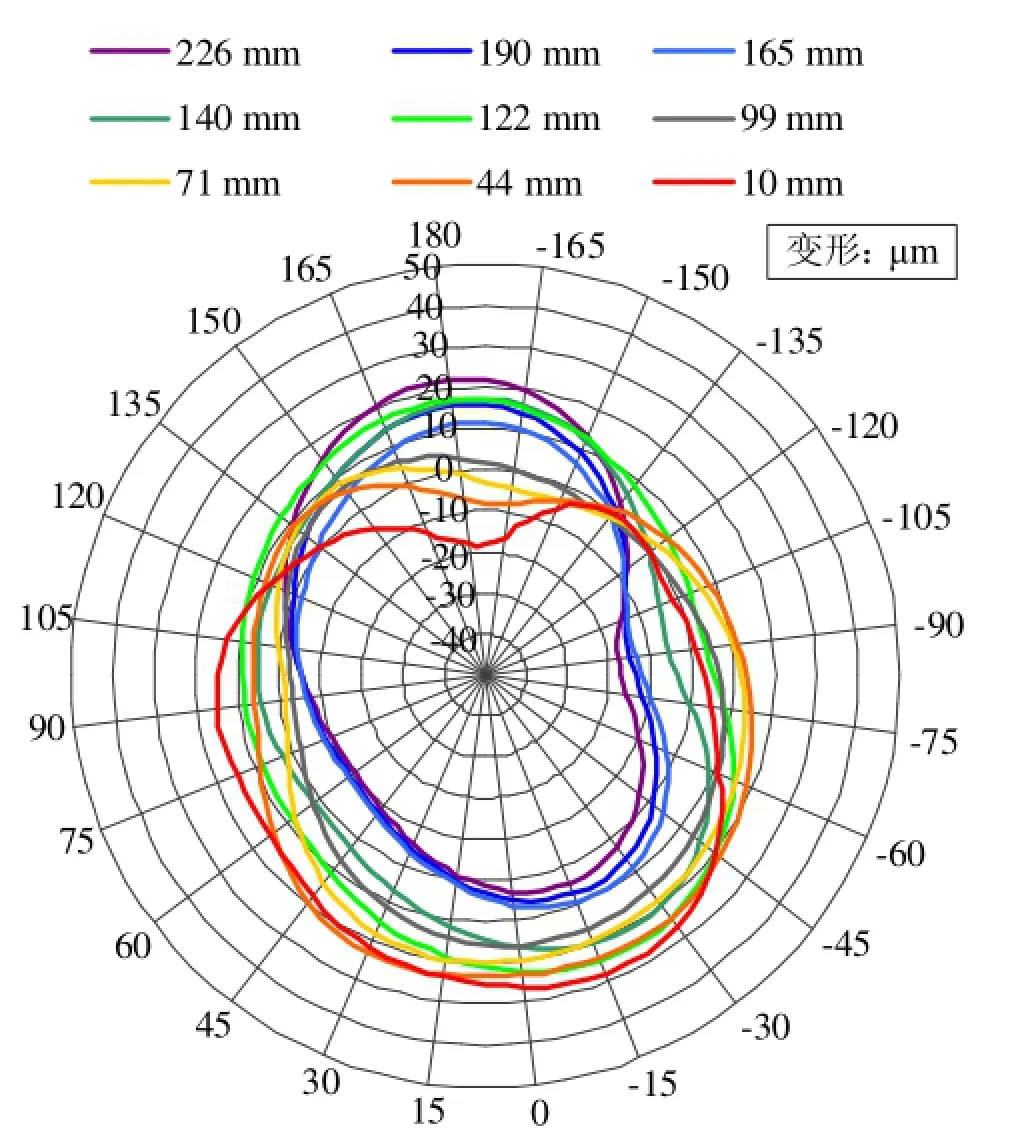

采用ANSYS软件进行缸套变形分析时,采用了三缸的简化模型,模型包括缸盖、机体、缸盖垫片、缸套和缸盖螺栓。图5是有限元模型。在有限元分析过程中,对柴油机初始装配状态、热态点火、冷启动、最大爆发压力、最高热负荷等10个工况进行了缸套变形的模拟计算分析工作。有限元分析结果表明,缸套各阶变形均在设计要求之内。图6是缸套在初始装配状态下的变形情况。

采用Star CD软件对柴油机的整个冷却系统进行了流场三维模拟分析,并对冷却系统进行了优化设计,如调整冷却水孔的位置和尺寸等,最终使整个缸套内壁面最高工作温度低于设计限值。同时冷却水套里的冷却液的流速分布也较原设计更加均匀,最高流速小于设计限值。图7为缸套温度场分布图。图8为冷却系统CFD流场分析图。

图5 缸套变形有限元分析模型

图6 缸套变形情况

图7 缸套温度场分布图

图8 冷却系统CFD流场分析图

4 试验验证

中置缸套设计方案的试验验证工作分别从5个方面开展:缸套承受缸盖螺栓力校核、缸套变形测量、缸套温度场测量、实时机油耗测量以及耐久考核试验。

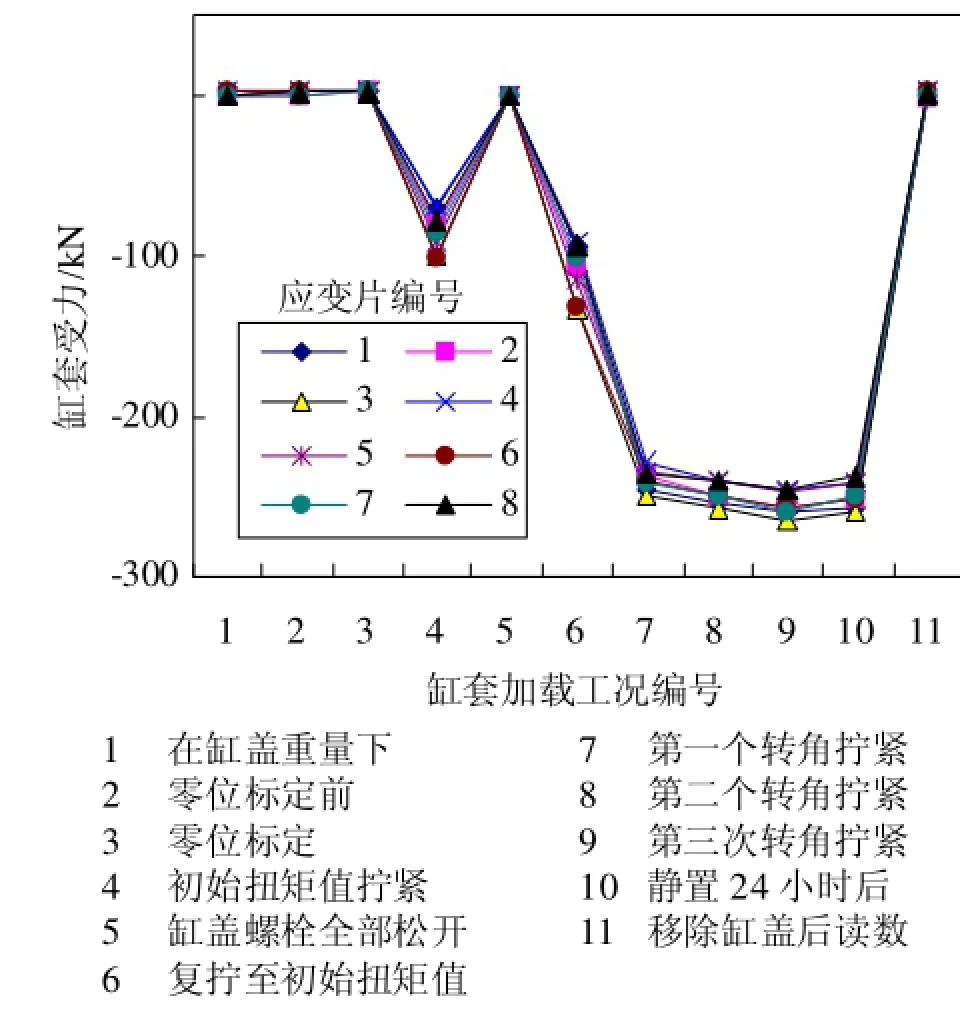

为了满足爆发压力升高的需要而增大了缸盖螺栓的预紧力,为此缸盖垫片也进行了重新设计。同时缸套从原先的顶置缸套改为中置缸套结构,因此首先对缸套承受缸盖螺栓力的比例进行了测试,以确定螺栓预紧力传递到缸套的比例是否符合设计要求。测试的方法是首先在缸套内外壁面上贴上应变片并装入机体中,然后在液压试验机上采取特殊工装压在缸套顶部,通过施加不同的力,获得缸套的应力和应变曲线。然后再按照柴油机装配标准,安装带应变片的缸套、常规缸套、缸盖垫片和缸盖,通过应变片获得柴油机实际装配中缸套承受的螺栓预紧力。通过测试结果证明缸套承受的缸盖螺栓预紧力比例符合设计要求。图9是贴好应变片的缸套,图10是在液压试验机上对缸套进行应力和应变标定,图11是在缸盖螺栓拧紧过程中测得的缸套所受的轴向力值,分别为缸套在11种不同受力情况下得到的。

图9 标定用缸套上应变片布置情况

图10 对缸套进行应力和应变标定

图11 缸套随螺栓拧紧次序的受力情况

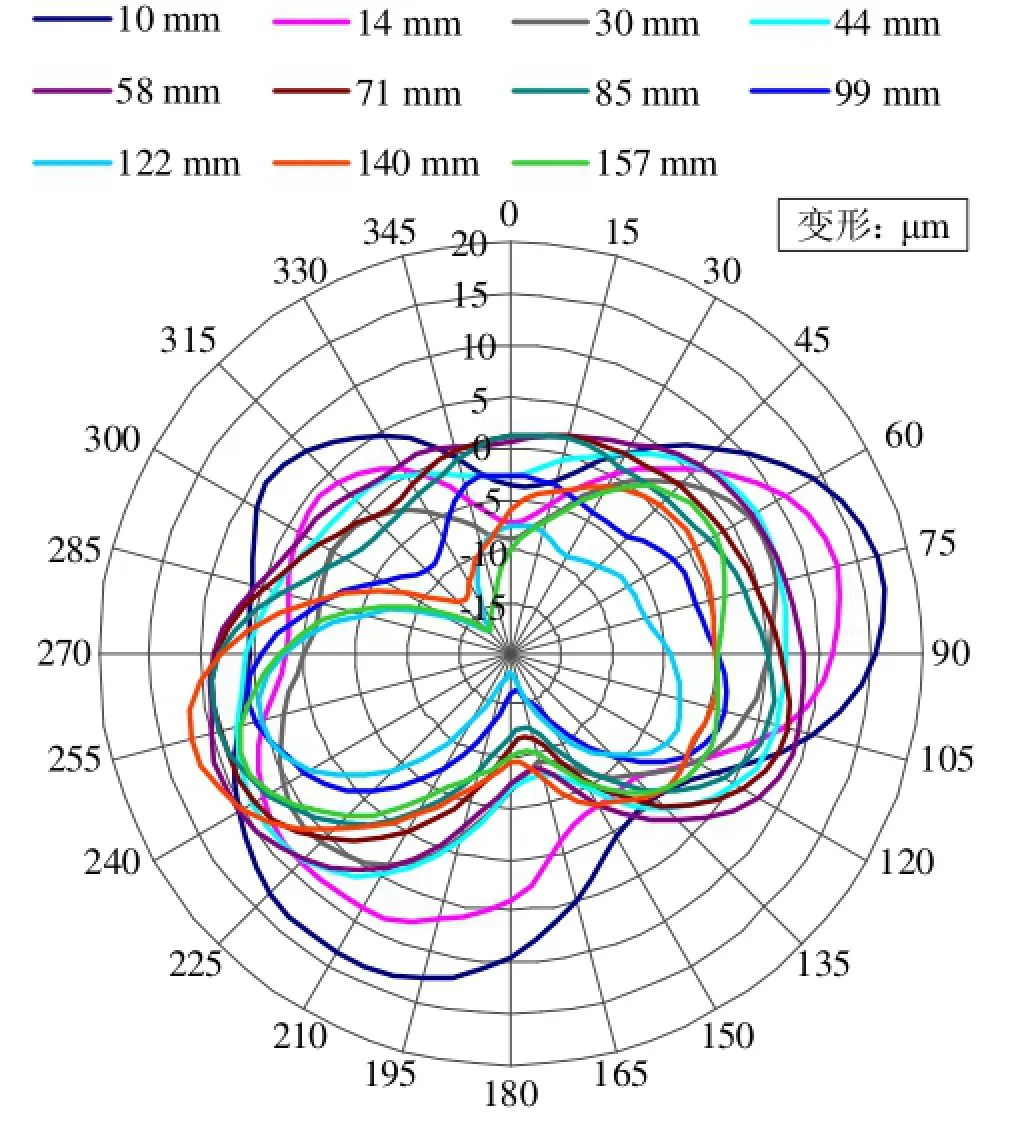

采用INCOMETER测量仪对处于缸盖装配状态下的6个缸套在活塞环上下返转区间分成11层进行了测量,并进行傅里叶展开分析。从测量结果来看,缸套各阶变形均小于设计限值,符合设计要求。图12是第6缸的缸套变形图。由于11条曲线非常接近,不易看清楚,故图13仅给出其中4层的缸套变形傅里叶展开分析图。

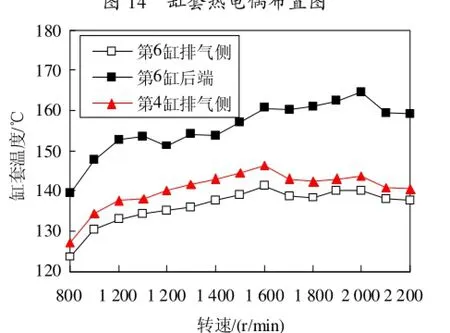

在柴油机排气侧第4、6缸缸套和机体第1道活塞环返转区域位置,以及柴油机后端第6缸处分别钻孔,直至距离缸套内壁2 mm处,然后埋入热电偶,在发动机整个外特性运行工况下进行了缸套温度测量。将测试获得的数据和有限元温度场分析结果进行比对,证明缸套内表面温度小于设计限值。图14是柴油机排气侧缸套热电偶安装情况。图15是缸套温度在柴油机外特性上的温度测量值。

图12 缸套变形图

图13 缸套变形傅里叶展开分析图

图15 柴油机外特性工况下的缸套温度

采用“硫示踪法”对柴油机在不同的转速和负荷条件下的机油耗进行了实时测量,测量结果表明柴油机的机油耗完全满足设计限值。图16为1 000 r/min到2 200 r/min四档转速时,不同负荷下的实时机油耗测量数据,其中对1 000 r/min、1 400 r/min和2 200 r/min的100%工况进行了复测。

图16 实时机油耗测量值

在结构设计、开发结束后,对柴油机分别进行了数轮超负荷耐久考核和超负荷热冲击耐久考核试验。试验结束后的拆检测量结果证明,缸套没有发生穴蚀,活塞环和缸套磨损情况良好,柴油机耐久前后的性能和机油耗的变化值均符合设计要求。

性能开发的结果也证明柴油机的颗粒排放能够满足国Ⅳ排放法规的要求,并且具有相当大的裕量。

5 结束语

在某型柴油机的升级换代开发过程中,用中置缸套结构代替了原顶置缸套结构,这不仅明显提高了第1道活塞环的冷却能力,改善了缸套的穴蚀问题,而且通过缸套变形测量、实时机油耗和排放测试,证明中置缸套结构同样能够满足国Ⅳ排放法规对机油耗的要求。

1杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

2符锡侯,杨杰民.车辆用柴油机总体设计[M].上海:上海交通大学出版社,2006.

3 Barkman D A.Diesel Engine Hving a Cylinder Liner with Improved Cooling Characteristics[P].US Patent 6363894.

4梅梯格H.高速内燃机设计[M].高宗英,译.北京:机械工业出版社,1981.

Mid Stop Liner Structure Design,Analysis and Validation

Xie Meilian

(Shanghai Diesel Engine Co.,Ltd.,Shanghai 200438,China)

In order to improve engine power,emission and durability,change top stop liner to mid stop liner structure for improving the first compression ring cooling and reducing liner cavitation risk.And did the simulation analysis of liner distortion,engine CFD,the liner actual distortion measurement to validate the new design.

mid stop liner,top stop liner,cooling,cavitation,liner distortion

10.3969/j.issn.1671-0614.2011.03.001

来稿日期:2011-06-02

谢美莲(1977-),女,大学本科,主要研究方向为整机结构设计。