油品罐区改造中Pakscan双线环路控制系统的设计与实现

2011-03-26王瑞王毅彪

王瑞,王毅彪

(炼化公司项目建设指挥部陕西洛川727406)

2008年为了配合延长石油杨庄河项目建设,延长石油杨庄河项目部对延安炼油厂惠家河油品罐区进行了改造,仪表改造主要是对原有3个罐区18台罐、新建一个罐区5台罐及2个泵房5台泵的进出口阀门进行改造。

油品罐区中控制阀门是油料储运过程中必不可少的现场仪表,其智能化程度、安全性能的高低直接影响控制系统的数据采集和系统的可靠性、稳定性。通常罐区中的控制阀数量众多且分散,采用常规的阀门控制方式电缆敷设复杂、施工难度大,这在一定程度上使罐区控制复杂化。本次改造中进出罐阀门均为手动阀门,操作不方便,劳动强度大,难以适应现代化企业发展管理需要,同时考虑到罐区没有足够的仪表风源的情况,确定阀门改造为电动阀[1]。在选型前做了详细调研考察,通过考察发现近年来世界各大专业阀门和执行器生产厂家都开发出了为电动阀门执行器设计的现场总线控制系统,主要有美国的Limitorque公司的DDC-100TM系统和英国TOTORK公司的Pakscan IIE[2]系统等。这些系统都能完全实现阀门执行器等现场装置与上位控制系统的通讯和智能化控制。鉴于此我们本次改造没有考虑传统的电动阀控制方式,而是结合现场实际情况确定了以横河DCS为基础[3],选用了3套ROTORK公司的Pakscan IIE电动阀门执行器总线控制系统,与现场的109台TOTORK智能一体化电动执行机构构成了Pakscan双线环路控制系统。

1 系统架构

根据各罐区功能及原有桥架走向,确定了211、212罐区共用一套控制器,213用一套控制器、214、218单元共用一套控制器。选用3套冗余热备份的PAKSCAN双线控制器,每台控制器与上位DCS控制系统采用RS485 MODBUS通讯协议进行通讯,通讯采用冗余方式。现场阀门通过一根两芯电缆串联起来连接到PAKSCAN双线控制器,形成一个双线环路系统。具体系统架构如图1所示。

系统由现场单元、双线环路、Pakscan IIE控制站及DCS控制系统组成。现场单元包括智能一体化电动执行机构和安装在其中的现场控制模块构成。现场控制模块带有微处理器、用来储存通讯地址及速率的存储器和一个感应环路电流的检测器。作为双线控制系统的核心,Pakscan IIE控制站具有模块化结构,是由一块CPU卡、一块电流回路接口卡、一块电源卡和一块带有LCD屏幕键盘面板组合起来的架装组件。固化于控制站中的Pakscan软件包提供了一套先进的、标准化的预先工程化的控制系统。使用控制站的显示器和键盘能对Pakscan IIE双线控制系统进行通讯、控制等方面的组态。在需要直接操作控制的场合,可在控制站上控制现场设备的“开”、“关”等。主工作站具有一个RS232C和一个RS485通讯接口,支持同DCS进行MODBUS数据通讯。主控制站生成一个包括所有阀位信息的数据库,DCS可以通过MODBUS协议通讯得到每一台电动阀的信息,并通过数据库对现场电动阀进行控制。DCS选用横河CS3000控制系统,作为一个成熟的控制系统已经得到了广泛应用。

2 软件组态设计

横河DCS选用ALR121通讯卡件作为主通讯模块。Pakscan IIE主站控制器是一个远程终端单元,作为Modbus从设备[4]。DCS通过主通讯模块控制Pakscan IIE主站控制器的读写。系统采用两线通讯方式,该方式最多可以连接32个Pakscan IIE主站控制器。

首先对通讯的初始参数进行设置。在Pakscan IIE控制单元中设置通讯方式为RS485两线通讯,端口:COM1(即串口一),波特率为9 600 bit/s,校验位为奇校验,数据位8位,停止位1位。电动阀的物理地址为0-256,随便设一个即可,只要不和其他的冲突就行。对DCS通讯初始参数进行同样设置。例如在CS3000软件中:FCS0101\IOM\NODE4\5ALR121文件夹下,右键点击5ALR12进行以上设置。

其次在DCS通讯组态(Communication I/O Builder)窗口中进行设置和罗托克阀门的数据存储区[5]。具体参数设置及所表示意义举例如下:比如Buffer(数据缓冲区):100(100表示100个字),Program Name:K1-4-5MODBUS(表示NODE4的第5个模块MODBUS通讯),在SIZE:100(这个里面的100这个值要小于等于Buffer里的100),PORT:1(串口一),IP ADDRESS不用设置,STATION:1(即罗托克阀门的物理地址0-256中的1),DeviceADDress:A31217(Pakscan IIE的数据区非常重要),Data Type:Input(Discrete)(读取方式比如读取阀门的开到位等、若是控制比如开指令应选为OUT(Discrete)),Reverse:Bites(表示读写的是字节),Scan:normal(为一般的通讯速度),设置完后进行下装。

然后在DCS的Communication I/O Builder窗口中定义每一台电动阀门的工位号,接着在Control Drawing Builder窗口中添加SIO仪表。

通过编程、组态、连接,DCS操作站可以准确的监测和控制储运过程的所有信息和设备,形象地反映实际工艺流程、显示动态数据,设置PID控制参数以及过程参数,进行实时操作控制,并可以查看历史趋势、报警历史报表等[6]。

3 系统特点

1)安装方便维护简单双线环路控制器安装在DCS机柜中,整个系统由一根两芯屏蔽控制电缆连接起来形成环网,中间不需要中继器,环路距离最远可以达到20 km,可以带最多240台设备。与传统的安装控制相比较,节省了大量的电缆以及安装调试费用。

2)扩展性能好系统自身的扩展非常方便,当有新的执行机构加入到网络中,控制系统会自动定位识别,并将数据信息加入报表,只需要通过控制器键盘及显示屏更改现场模块的数量。而且扩展时的接线不会影响到系统其他阀门的正常运行。系统扩展开放性很好,对于非ROTORK执行机构可以通过PAKBOX连接一样可以构成环路。

3)安全可靠PAKSCAN P3控制器采用冗余热备控制器,在故障时可以实现无扰动切换。

PAKSCAN P3控制器与DCS控制系统通讯采用冗余方式,保证了系统通讯。即使通讯中断,也可以直接在PAKSCAN P3控制器上直接控制现场阀门的开关。双线环路与PAKSCAN P3控制器之间保持着完全的电流隔离,现场控制模块也保持着环路信号检测器与执行器之间完全的电流隔离。控制器与现场控制模块均不会影响执行器的就地控制,即使控制器与现场控制模块故障,就地执行器也能保持正常操作。

维护方便,系统可以自动检测出故障类型、故障位置,并显示出那一台设备启动了环路回流功能,极大方便了设备的维护维修。如果双线环路中的任意一台或多台电动执行器出现故障,在断电维修时,可保证其他环路设备正常通讯。

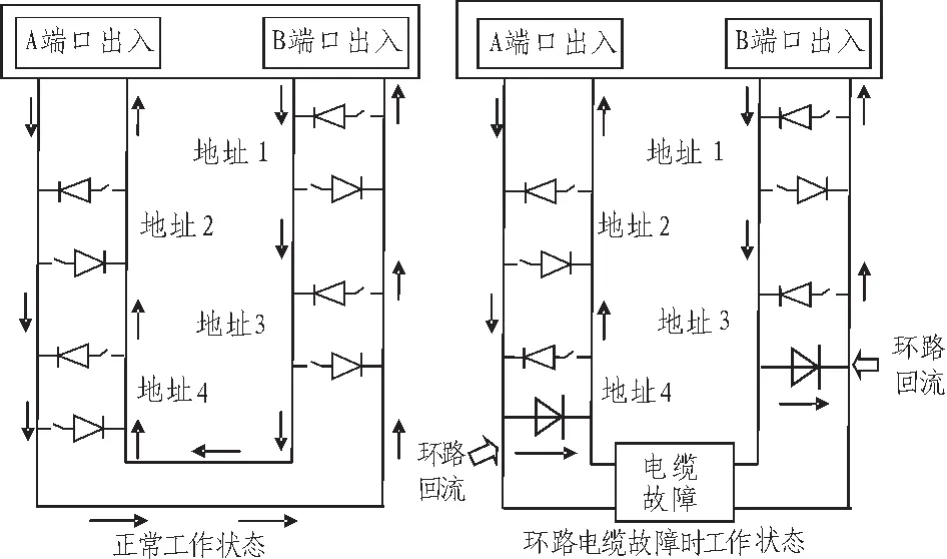

4)超强的系统容错能力PAKSCAN系统具有的“环路回流”功能使得系统只需要一根电缆就可以具备两个方向上的冗余通讯通道,此系统电缆具有很强的电缆故障容错能力。

正常操作情况下,20 mA的环路电流信从主站控制器A端口的“出”至B端口的“入”,再从B端口的“出”流出至A端口的“入”。电缆断路、短路等引起线路故障时,主控制站停止发送信号,每个现场控制模块开启“环路回流”功能,然后主控制站从A\B端口依次关闭环路回流电流,直到检查出故障设备或者故障线路位置。同时故障线路两边的设备可通过各自的环路与主站控制器通讯,当有两处线路发生故障时,这两处故障之间的智能阀都被屏蔽,两处故障之外的智能阀依然可以通过两“臂状”环路与主站控制器通讯。系统故障容错如下图2所示。

图2 系统故障容错Fig.2 Fault tolerance of system

4 系统应用效果

该系统在09年元月份已经调试完成正常投用,现场应用效果良好,并产生了良好的经济效益以及生产效益。

1)节约了建设投资。传统的电动阀控制方式109台阀需要10×1.5的阻燃屏蔽电缆3万多米,而这种控制方式只需要2×1.5电缆3 000 m左右,仅此一项即节约资金60多万元。同时由于采用了总线控制方式,DCS控制系统节约了大量的I/O卡件。

2)减少了仪表维护量。可以在控制器中显示故障类型及位置,极大方便了维护。

3)提高自动化程度降低了劳动强度。操作工避免了去现场手动开关阀门,直接在控制室就可以进行倒罐操作。

5 结束语

该系统改造运行以来一直运行良好,方便,安全。这种电动阀控制模式在距离远,操作不方便的油品罐区使用将会对降低生产成本,提高企业效益产生深远影响,值得推广应用。

[1]李卫成.电动阀门执行器现场总线控制系统及应用[J].天然气与石油,2007(6):28-32,58.

LI Wei-cheng.Application of main field line control system for electrically operated valve actuator[J].Natural Gas and Oil,2007(6):28-32,58.

[2]桂江,刘晓军,汤国强.罗托克PakscanⅡE双线控制系统在输油管道中的应用[J].石油化工自动化,2002(6):70-72.

GUI Jiang,LIU Xiao-jun,TANG Guo-qiang.The application of Pakscan II E two wires control system of rotork actuation in oil pipeline[J].Automation In Petro-chemical Industry,2002(6):70-72.

[3]横河公司.横河DCS CENTUM CS3000生产控制系统[EB/OL].(2010-12-02)[2011-05-15].http://www.chuandong.com/publish/product/newOnline/2008/3.

[4]孙福生.Pakscan IIE双线控制系统在顺丁橡胶装置中的应用[J].中国仪器仪表,2000(5):35-37.

SUN Fu-sheng.Application of PakscanⅡE 2-wire contorl system in butadiene rubber plant[J].China Instrumentation,2000(5):35-37.

[5]董梅.基于虚拟DCS的仿真系统的开发及应用[J].工业控制计算机,2007(1):27-28.

DONG Mei.Development and application of simulation system based on visual DCS[J].Industrial Control Computer,2007(1):27-28.

[6]侯立刚,庄兴稼.石油化工培训装置仿DCS实时控制系统[J].抚顺石油学院学报,1997(2):56-59.

HOU Li-gang,ZHUANG Xing-jia.Application of the simulating DCS real-time control system on petroleum chemical training installation[J].Joural of Fushun Petrolum Institute,1997(2):56-59.