捏合机桨叶搅拌过程受力分析

2011-03-24赵汝岩邹常青

赵汝岩,邹常青

(1.海军航空工程学院七系,山东 烟台 264001;2.91640部队,广东 湛江 524000)

0 引言

捏合机一般情况下采用单动力输入,使用周转轮系实现桨叶的自转和公转运动。在搅拌过程中,桨叶所受到的力很大,很容易发生桨叶的变形,而改变捏合机的几何结构参数,影响到捏合机的搅拌混合[1-2],特别是对桨叶间及桨叶与混合釜壁之间间隙的改变,对混合工艺的安全性能影响很大[3]。国内外许多的研究者做过此方面的有意义的探索,其中有研究人员利用对桨叶上的受力进行单元划分再通过积分进行桨叶总的受力的计算[4],也有一些学者利用CFD 做过翼形CBY 桨叶的受力分析[5],得出了在考虑流场影响条件下的桨叶的受力分析并且得出的结果与实验所测的数据相符。易朋兴[6-7]采用数值仿真的方法研究了立式捏合机搅拌桨螺旋角及捏合间隙对混合性能的影响;关英波[8]根据立式捏合机搅拌桨的受力和承受的扭矩分析了搅拌桨叶变形情况;本文以小型实验用立式捏合机为研究对象,研究推进剂药浆在桨叶转动过程中的压力场,并以此计算药浆作用在桨叶上的力以及桨叶的变形,为大型立式捏合机桨叶变形研究提供参照。

1 立式捏合机模型

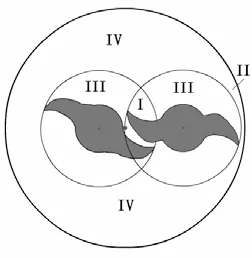

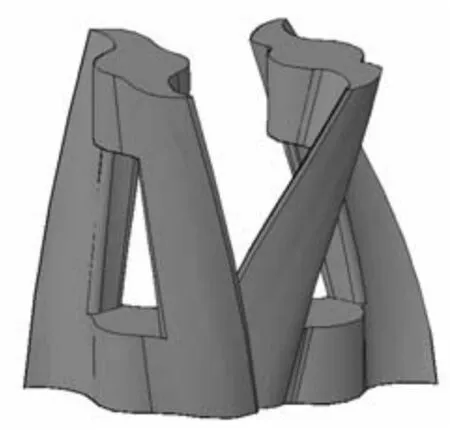

双桨行星式捏合机混合釜区域示意图及桨叶几何模型如图1和图2所示。

图1 混合釜区域划分示意图

图2 桨叶几何模型

2 桨叶扭矩特性

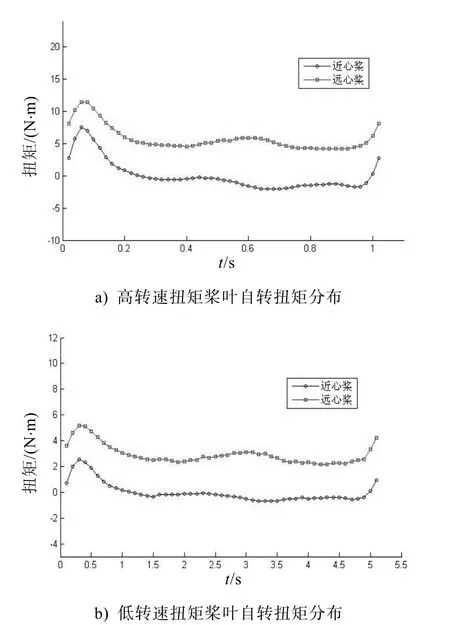

立式捏合机搅拌桨承受的扭矩是由被混物料对搅拌桨表面的阻力引起的,一根搅拌桨叶承受的转矩为

式中:Mi为第i根搅拌桨承受的扭矩,单位是N⋅m;F(e)为搅拌桨表面微元承受的力(N);r(e)为F(e)的力臂(m);单个旋转部件消耗的功率

立式捏合机消耗的总功率P为

式(2)、(3)中:Pi为第i个工作部件单个旋转部件消耗的功率(W);ωi为第i个工作部件的转速(r/min);N为影响捏合机总功率的部件数量。

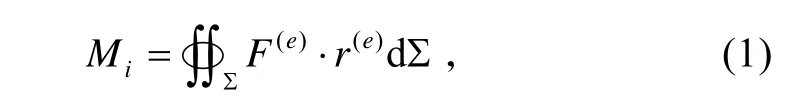

立式捏合机的混合能力与搅拌桨承受的扭矩直接相关。因此,立式捏合机的工作能力用扭矩衡量。对两种不同转速下两桨叶所受到的扭矩进行计算:高转速下桨叶公转速度为7.385 r/min;近心桨自转速度为30 r/min;远心桨自转速度为60 r/min;低转速条件下桨公转速度为1.477 r/min;近心桨自转速度为6 r/min;远心桨自转速度为12 r/min。公转为顺时针,远心桨自转方向与公转方向相同,近心桨则相反。

图3中所示的时间范围是远心桨自转一个周期内,两桨叶的扭矩变化图。

图3 桨叶自转扭矩分布图

图3可得,在2种转速情况下,2 桨叶扭矩变化趋势基本一致。远心桨逆时针方向转动,扭矩为正,近心桨顺时针方向转动,但是在2 桨叶捏合时,受到远心桨的拉拽,桨叶所受到的扭矩也为正,相当于近心桨的载荷被加在了远心桨上。这种效应在相位角在0°~50°这个范围内最明显,这也是2 桨叶正处在捏合位置的相位角区间。远心桨所承受的载荷要远大于近心桨所承受的载荷。

3 压力分析

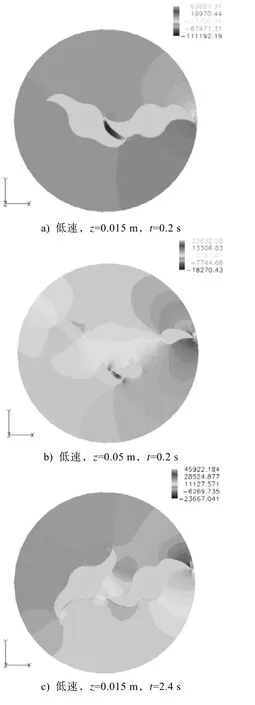

图4为混合釜内垂直于桨叶轴线不同位置截面的压力场。随着远心桨叶刃尖与混合釜内壁的距离以及远心桨与近心桨叶刃尖距离的改变,药浆所受压力发生改变,距离越近,流体承受的压力越大。这表明在混合过程中桨叶与釜壁以及双桨刃尖之间的间隙越小,桨叶与釜壁以及双桨刃尖之间发生的捏合作用越明显。

图4 水平截面压力分布图(单位为Pa)

从图4中可以观察到,压力的极值点都出现在桨叶尖部。这主要是因为在桨叶尖部的线速度最大,药浆受到的挤压作用最大,特别是桨叶尖部进行捏合和刮壁作用时,都是处在小间隙区域,会进一步增强药浆的挤压作用,药浆所受的挤压反作用于桨叶导致桨叶尖部所受的压力最大。通过图4a)、b)、f)、g)可知,在同一时刻,越靠近底部,桨叶所受的压力越大,这主要是因为底部桨叶为实心设计,药浆流动性差局部压力大,顶部则为空心桨叶设计,药浆流动性好,相比较压力值偏小。因此,底部桨叶所受的压力比顶部要大。从图4a)、f)、b)、g)对比可知,在高转速情况下桨叶所受压力值比低转速情况下要大,这表明转速的提高导致桨叶受到更大的药浆作用力。

4 桨叶应力及变形分析

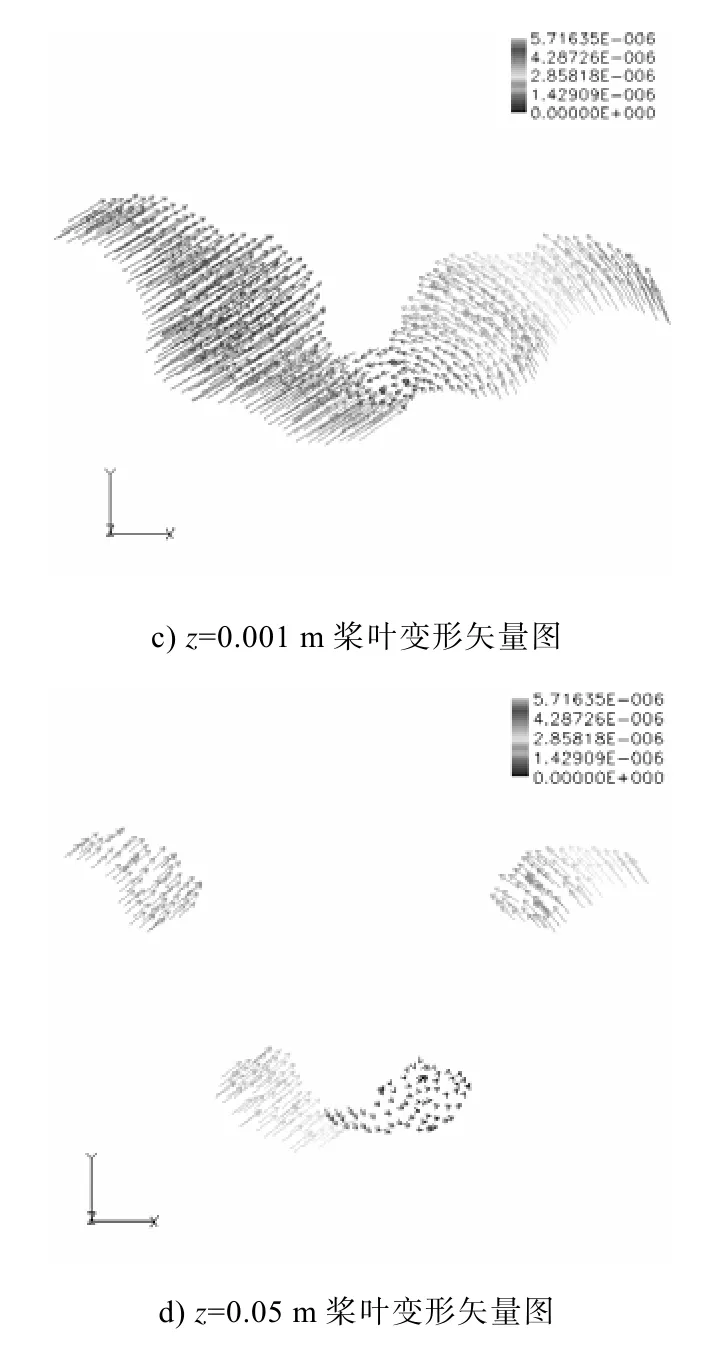

从图3可以得知相位角在10.8°左右时桨叶所受到的扭矩为最大值,且转速的提高会增加药浆流动的压力和剪切应力,因此对高转速条件下这一时刻的桨叶受力及变形情况进行分析。桨叶应力分析采用第四强度理论[9],如果myσ≥σ,则发生失效。其中 yσ为失效应力,

σ1、σ2、σ3分别为第一、第二和第三主应力。不锈钢的yσ为275 MPa。

分析桨叶的变形时,以桨叶顶部与转动轴的连接面为参考平面,假定此平面的法向和切向位移都为0。

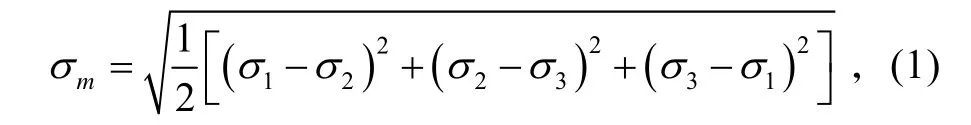

计算得桨叶表面应力状态如图5所示。

图5 桨叶应力mσ分布图(单位为Pa)

图5可以观察到,在桨叶内部空心区域的拐角处出现应力集中,应力最大值出现在远心桨上为4.37 MPa,远小于275 MPa。在两桨叶的尖端部分也出现了高应力区域,这是因为这部分处在桨叶开始捏合的位置,药浆呈被挤压的状态,药浆对桨叶尖端的压力最大,这可以从图4d)的压力分布图观察到。

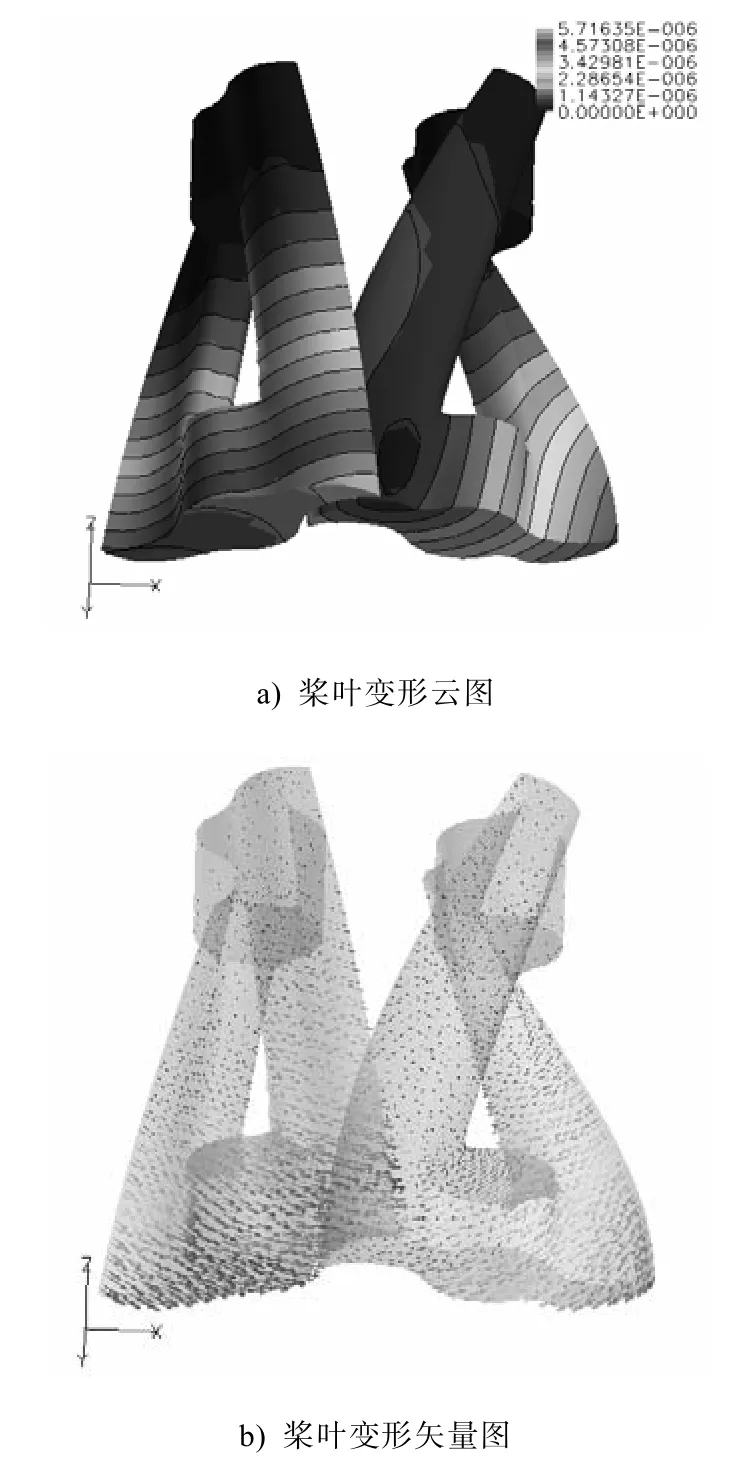

在药浆的作用下,桨叶的变形如图6所示。可以看出,桨叶的相对变形量很小,最大值出现在近心桨底部的尖端位置,远心桨底部的变形量反而要比近心桨的小,这是因为2 桨叶螺旋升角不同的结构差异造成的。从桨叶的变形矢量图6b)可以看出,近心桨的2个桨翼变形是不对称的,如图6c)、d),这是因为近心桨在捏合处桨翼是处于被拉拽的状态,桨叶2面的压力不平衡。从压力图4a)可以看到,迎料面是负压状态,背料面的压力比迎料面的高,造成近心桨向远心桨方向产生变形,会使近心桨尖端部分与远心桨的间隙变小。在大型捏合机的混合过程中,此变形可能会使桨叶间的间隙过小,而容易发生危险,是需要进行重点监控的部位。

图6 桨叶变形图(单位为m)

由以上的分析可以看出,在2 桨叶捏合时,桨叶应力最大处在远心桨上,相对变形量最大处在近心桨上,而且由于近心桨的受力不对称,使其向一侧发生变形。

5 结论

1)在搅拌过程中,远心桨的扭矩要大于近心桨,2 桨处于捏合位置时,远心桨的扭矩最大,近心桨扭矩与转动方向一致。

2)转速越高、越靠近混合釜底部,桨叶所受的压力越大,且压力的极值点都出现在桨叶尖部。

3)当2 桨叶的扭矩最大时,远心桨所承受的应力较大,并在内部中空的拐角处产生应力集中,近心桨的应力水平较小,但其相对变形量比远心桨要大,而且变形不是对称的,向远心桨一侧发生偏转。最大的相对变形在近心桨底部捏合处的桨翼尖端,远心桨的最大相对变形在桨叶底部桨翼的刮壁处尖端。

[1]王正方,翟瑞清.立式捏合机搅拌桨的设计[J].固体火箭技术,1993(1)∶65-69.

[2]许章忠,霍岳西.立式混合机搅拌桨运动轨迹分析[J].宇航学报,1996,17(3)∶104-107.

[3]侯林法.复合固体推进剂[M].北京∶宇航出版社,1994∶192-209.

[4]石一岳.食品捏合机工作构件受力分析与功率计算方法[J].包装与食品机械,1991(1)∶1-3.

[5]李志鹏,崔文勇,马鑫,等.搅拌槽内流体作用下搅拌桨叶的应力计算[J].北京化工大学学报∶自然科学版,2004,31(1)∶7-8.

[6]易朋兴,胡友民,崔峰,等.立式捏合机捏合间隙影响CFD 分析[J].化工学报,2007,58(10)∶2680-2684.

[7]易朋兴,崔峰,胡友民,等.立式捏合机搅拌桨螺旋角影响数值分析[J].固体火箭技术,2008,31(4)∶381-385.

[8]关英波.立式捏合机搅拌桨叶的力学数值分析[D].武汉∶华中科技大学,2007.

[9]刘鸿文.材料力学(上册)[M].3 版.北京∶高等教育出版社,1992∶325-327.