H型钢裂纹研究

2011-03-21丁志军王硕明

丁志军,王硕明

(河北联合大学 冶金与能源学院,河北唐山 063009)

0 引 言

由于H型钢的优越性,其生产规模和使用范围在不断扩大[1]。河北某钢铁公司100万吨/年大H型钢生产线自2006年5月投产以来,取得了良好的生产效果和经济效益。但由于采用近终形异形连铸坯生产H型钢,国内尚属首家,缺乏可以借鉴的技术资料和经验,生产中遇到H型钢腹板开裂等一系列质量问题,对其成材率造成很大的影响,为此对其裂纹缺陷进行了系统研究。结果表明:在第一阶段研究的基础上,进一步研究发现H型钢腹板裂纹主要是由钢中夹杂物和轧制因素造成,其中由夹杂物因素形成的裂纹占69. 2%,由轧制因素形成的裂纹占30.8%,因此炼钢厂要进一步降低钢中O、S、P及夹杂物含量,优化连铸工艺参数,生产洁净无缺陷的异型坯,同时轧钢厂在此规格的轧制中,调整轧制参数,优化轧钢压下工艺,尽量减少腹板中心的拉应力,把H型钢腹板裂纹发生率控制在1%以内。

1 研究钢种及生产条件

研究选用了生产中典型的Q235B钢种,其生产条件如下:

铁水预脱硫-100t顶底复吹转炉—出钢加精炼渣(吹氩)—H型异型坯连铸。

(1)铁水预脱硫后条件:S<0.010%;

(2)转炉出钢后钢水条件:S≤0.015%,P≤0.017%;

(3)钢包中采用Ca处理、加精炼渣、吹氩精炼方式;

(4)连铸采用半敞开浇铸。

其中,连铸机半径为12 m,H型铸坯尺寸为555 mm×440 mm×90 mm,平均工作拉速为0.98 m/min。

2 结果分析

在该钢厂现有的流程下,转炉冶炼不加铁块、严格控制出钢下渣量(<50mm)及使用合适的精炼渣后,可把钢中S、P含量降到要求水平([S]<0.02%,[P]<0.025%)。但在现场生产后产生裂纹的几率任有约16%,在此情况下对其进行了进一步的系统研究。

2.1 H型钢腹板裂纹形貌

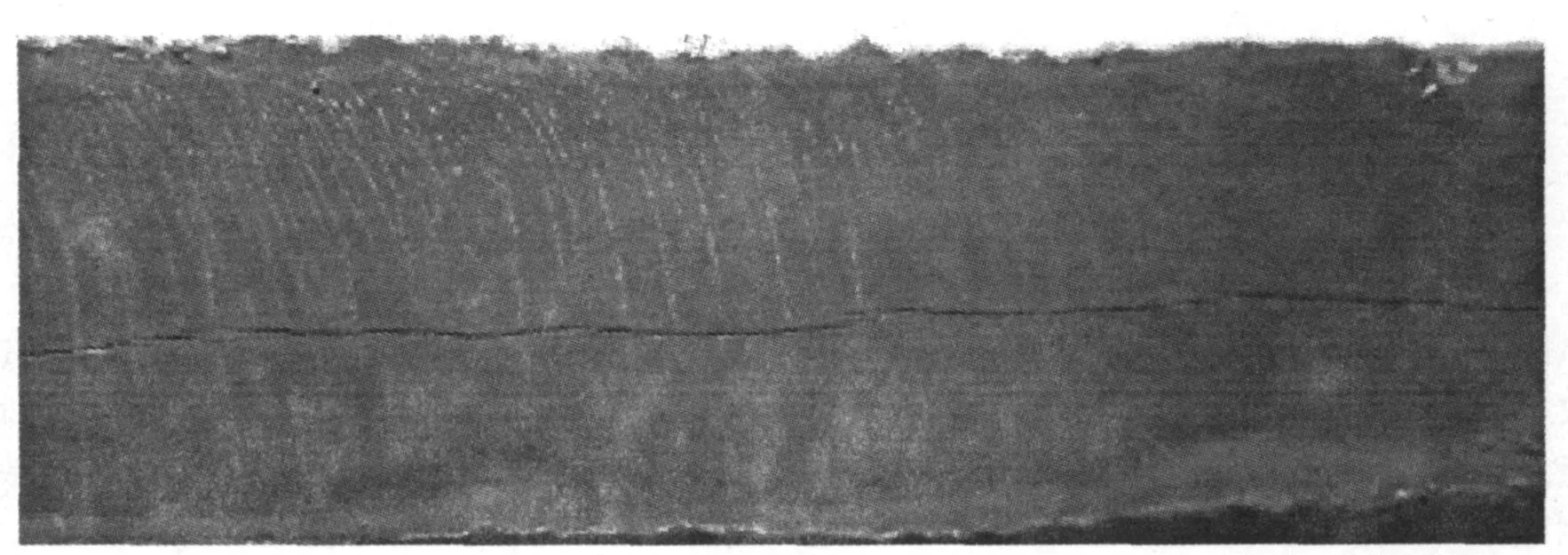

此时裂纹主要以表面纵向裂纹为主,其形状较规则,呈长条状,其形貌如图1所示:

图1 H型钢腹板裂纹形貌

2.2 H型钢裂纹产生原因分析

H型钢的裂纹产生原因主要由两种情况组成,一种是由于夹杂物引起的,另一种是由于轧制过程引起。在裂纹处选取了有代表性的26块试样进行了细致的试验研究。通过试验研究结果表明由于夹杂物原因引起的裂纹数为18块,占裂纹发生总数的69.2%,而由轧制过程引起的裂纹数为8块,占裂纹发生总数的30. 8%,其中由轧制过程引起的裂纹又分为划痕和折叠两种类型,有划痕的试样有3块,约占裂纹总数的11. 5%,占轧制裂纹数的37.5%,有折叠的试样有5块,约占裂纹总数的19.2%,占轧制裂纹数的62.5%。

2.2.1 由夹杂物原因引起的裂纹情况分析

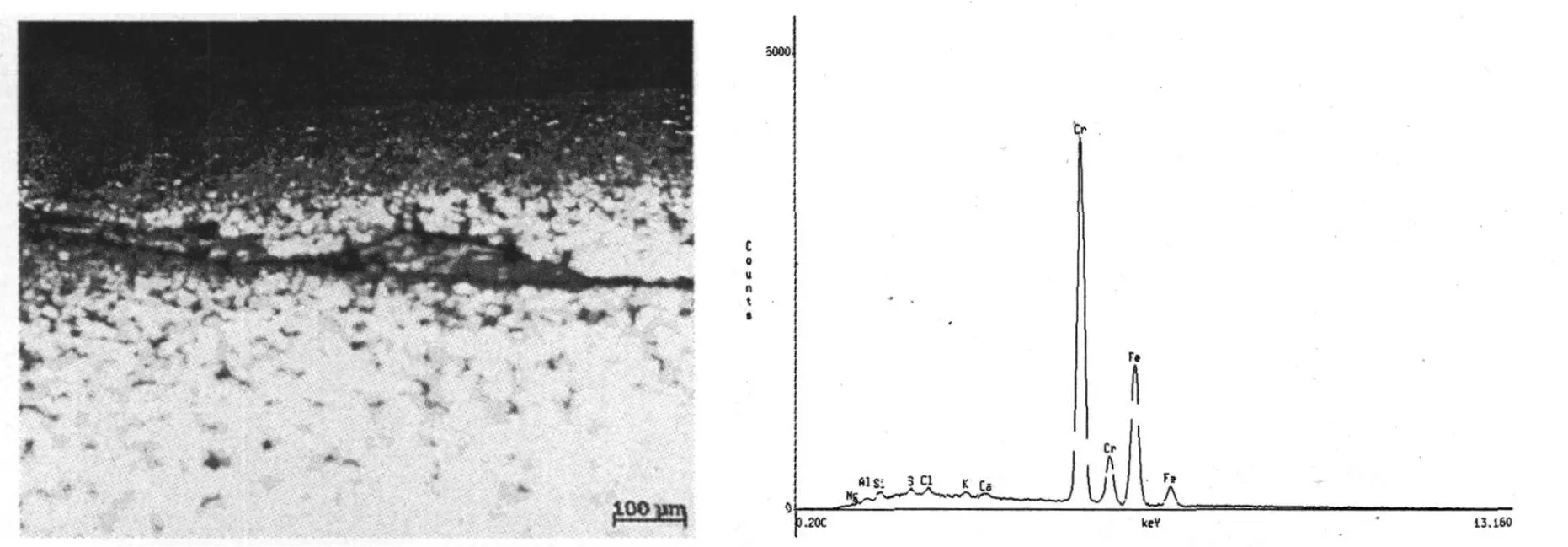

图2 裂纹形貌与能谱图(夹杂物引起)

从图2可以看出H型钢腹板表面纵裂纹的特征为:裂纹出现位置多数固定,90%位于腹板1/3~1/4处,形状不规则呈断续状,宽度为0.5~1.5mm,长度为0.5~2.5m,同时裂纹有向内延伸的迹象,而且裂纹角度比较尖锐,通过能谱分析可以看出来该处有较多的夹杂元素,如铝、钙、硅、锰等,夹杂物类型较多,充分说明是夹杂物引起的裂纹。因此,在生产中应将T[O]从100×10-6以上控制在60×10-6以内,基本上解决了以上问题[3]。

2.2.2 由轧制原因引起的裂纹情况分析

2.2.2.1 质量缺陷为折叠的情况分析

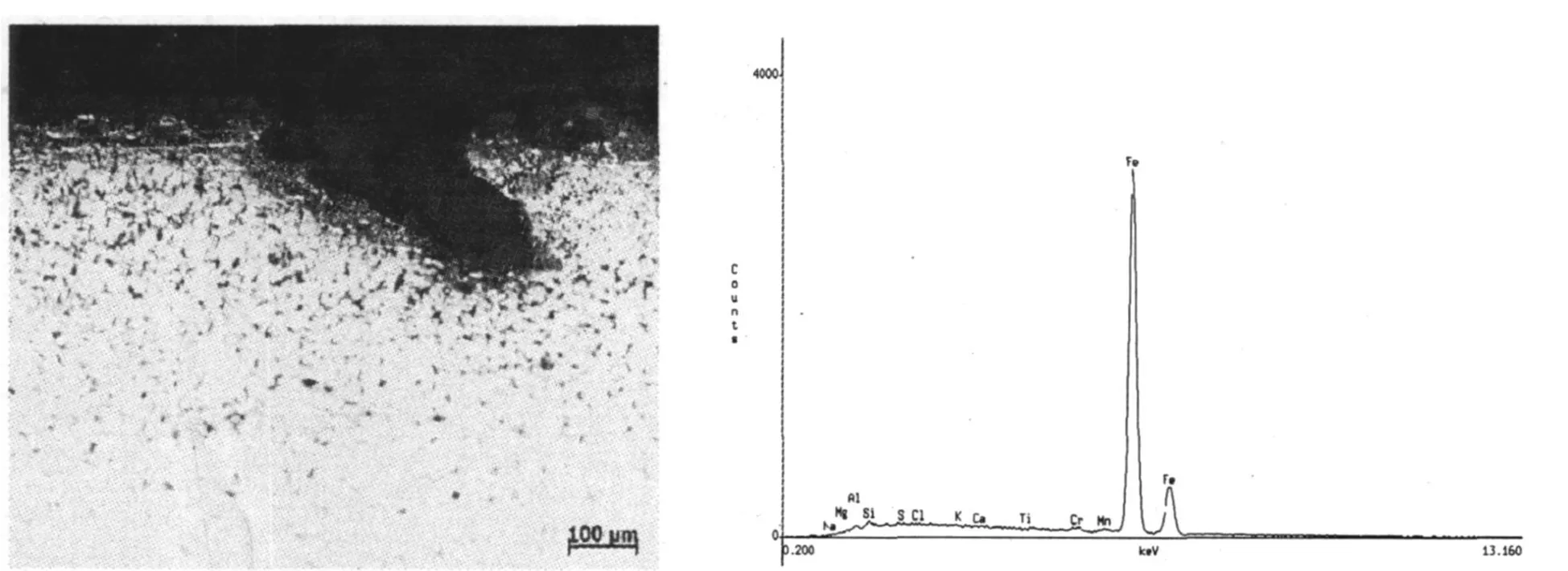

图3 试样裂纹形貌与能谱图(折叠)

从图3可以看出,由轧制原因引起的裂纹的延伸方向不是与表面垂直而是趋向与表面平行,这与连铸坯上裂纹在轧制中向下扩展的形貌截然不同;在裂纹处的主要成分是Cr和Fe,而其它如Si,Mn,A l,Ca等元素含量为痕迹,这说明此处是氧化铁皮与Cr的复合物。通常Cr涂在轧辊表面,裂纹处含Cr说明此处曾作为轧制面与轧辊接触过,轧辊磨损使此处Cr元素残留,在下几道的轧制过程中挤压到表面形成裂纹。综合这些特征说明上述试样的裂纹是轧制中的氧化铁皮挤压而形成的折叠。统计分析表明折叠质量缺陷在整个裂纹发生情况中占了19.2%,占由于轧制原因引起裂纹总数的62.5%。

2.2.2.2 质量缺陷为划痕的情况分析

图4 试样裂纹形貌与能谱图(划痕)

由图4可以看出,此裂缝较长且直,而且较浅,角部处圆滑,没有向下扩展的尖角,而且成分分析结果均为Fe元素含量高,其他元素痕迹,因此可以判断此裂缝为划痕,是在轧制过程中产生的。统计分析表明划痕质量缺陷在整个裂纹发生情况中占了11.5%,占由于轧制原因引起裂纹总数的37.5%。

针对上述裂纹的分析结果,首先炼钢厂要进一步降低钢中O、S、P及夹杂物含量,优化连铸工艺参数,生产洁净无缺陷的异型坯,其次轧钢厂在此规格的轧制中,调整轧制参数,优化轧钢压下工艺,尽量减少腹板中心的拉应力,此时可以把H型钢腹板裂纹控制在1%以内。在此基础上要若想再降低其裂纹几率就的对采用半敞开浇注工艺进行优化,进一步控制钢中O、S、P及夹杂物含量,这样才能取得较明显的效果。

3 结 论

1)刚投产时出现腹板裂纹几率高达60%~70%,分析主要是由于钢中S、P含量偏高,把其含量降低到[S]<0.02%、[P]<0.025%时,可把腹板裂纹控制在16%以内,此时再降低S、P含量效果不明显。

2)腹板裂纹主要是由钢中夹杂物和轧制因素造成,其中由夹杂物形成的裂纹占69.2%,由轧制因素形成的裂纹占30.8%,提出改进措施后可把腹板裂纹几率降低到1%以内。

3)若想再降低腹板裂纹几率,就的对采用的半敞开浇注工艺进行优化从而进一步降低钢中O、S、P以及夹杂物含量,这样才可以取得较明显的效果。

4)炼钢厂要尽可能降低钢中O、S、P及夹杂物含量,优化连铸工艺参数,生产洁净无缺陷的异型坯。

5)轧钢厂在此规格的轧制中,调整轧制参数,优化轧钢压下工艺,尽量减少腹板中心的拉应力,减少划痕和折叠等缺陷。

[1] 关义,王小玲.异型坯连铸的特点与展望[J],包钢科技,2000,26(3),21~22,47.

[2] 高锦国,李京社,唐海燕,姜桂连,姚家华.气瓶钢中非金属夹杂物研究[J],钢铁钒钛,2008,29(3),17~21.

[3] ROCABOIS P.Non-metallic In clusion En trapment by Slags:Laboratory Investigation[J].Ironmaking and Streelmaking,2003,30 (2):95~99.

[4] M INTZB,A r row sm ith J.M.H ot-ductility behavior of C-Mn-Nb-A lsteelsand Relationship to crack propagation du ring the straightening of con tinuously cast strand[J].M etals Technology,1997,(1):24~31.