具有特殊力学结构的高性能路面砖的设计与研究

2011-03-21刘墨宁许莹

刘墨宁,许莹

(河北联合大学,河北 唐山063009)

0 引 言

混凝土路面砖是我国近十几年来发展最快的混凝土制品之一,已广泛应用在市政道路建设和住宅小区的路面铺设,而港口码头、机动车道的用户要求混凝土路面砖的抗压强度≥50MPa,为达到这一强度,本设计利用了两种方法:

第一种是向高性能混凝土中添加矿物外加剂。矿物外加剂是高性能混凝土中值得重视的一类原材料。矿物外加剂的掺入,可大幅度减少水泥用量并改善混凝土的性能。本文将三种矿物外加剂(矿粉,粉煤灰,硅灰)复合使用,则可产生复合交互效应,并成为改善混凝土综合性能的一条最有效途径,同时对矿粉,粉煤灰,硅灰等具有火山灰材质的工业废料进行综合利用,体现了高性能混凝土的环保性和耐久性。

第二种是利用特殊的力学结构,在这一方面前人研究较少。但在国内外的大型建筑中无不注重力学结构对建筑耐久性的影响,例如水坝,桥梁等等。本文将文献中一种特殊的力学结构——弧顶——运用于混凝土路面砖,设计出的混凝土路面砖的抗压强度将会大大提高,并且节约了一部分的建筑材料,降低了生产成本和运输成本,对地基要求不高,更加方便于铺设,体现出该设计的经济性和实用性。

1 混凝土配合比理论值计算

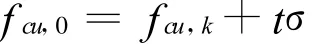

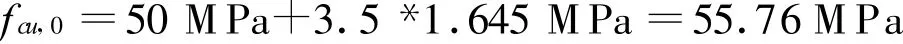

1.1 配置强度的计算[4]

fcu,0为混凝土的配置强度;

fcu,k为混凝土的设计强度等级;

t为强度保证系数,当强度保证率为95%时,t=1.645;

σ为混凝土强度标准差,本品为配置C50级混凝土路面砖,σ应取3.5;

1.2 水灰比的计算

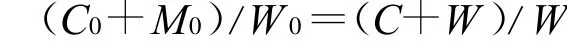

同济大学高性能混凝土水胶比(C+M)/W计算式[4]

碎石:fcu,0=0.304 fce[((C+M)/W)+0.62]

C为每立方米混凝土中水泥的用量,kg/m3;

M为每立方米混凝土中矿物质的掺加量,kg/m3;

W为每立方米混凝土中水的用量,kg/m3;

fce为水泥的实际强度,fce=fce,r*re;

fce,r为水泥强度等级,re为水泥强度的富余系数,取1.13;

fce=42.5*1.13=48.025 MPa。

则 55.76=0.304*48.025[((C+M)/W)+0.62]

得 (C+M)/W=3.199

则水灰比W/(C+M)=1/3.199=0.316

对此,专家根据实际经验,工程实例,大量实验得,用42.5号水泥配置C50~C60的混凝土时,水灰比应控制在0.30~0.33之间。由此得到计算结果满足工程要求。

1.3 单位体积(1立方米)用水量W 0的确定

根据实际经验得,C50~C60的高强混凝土的单位用水量在175~185 kg/m3之间。由于本品使用矿渣-硅灰-粉煤灰三种外加剂复合掺加,可以适当取值使矿物外加剂的活性显现出来。取180 kg/m3。

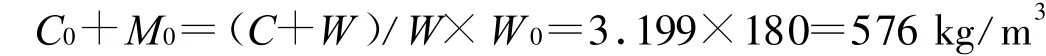

1.4 混凝土的单位胶凝材料用量(C0+M0)的计算

同济大学提出的计算式:根据已选定的每立方米混凝土用水量W 0和得出的水胶比W/(C+M)

按

得

1.5 矿物质掺和料的量的计算

据查阅大量资料和实验数据[1][3]得,矿粉-粉煤灰-硅灰的比例为55.2:36.8:8时,混凝土显现出比较才出色的力学性能和稳定性。又在大掺量(接近50%)矿物混合物的情况下,早期和后期的胶砂强度均表现出比纯水泥胶砂体系无可比拟的优越性,在降低早期强度提高后期强度方面,均可达到理想的效果,这一结论基本上可以消除人们对大掺量矿物掺和料在强度使用方面的疑虑。故在本品中掺矿物外加剂占胶凝材料的50%。

矿渣粉:55.2%×50%=27.6%

粉煤灰:36.8%×50%=18.4%

硅灰: 8%×50%=4%

1.6 砂率(Sp)计算

生产高强混凝土路面砖,砂子应选用中粗河沙。

中河沙:2.2~2.6 砂率宜选36%

粗河沙:2.6~3.0 砂率宜选34%

为提高密实度和水泥砂浆粘结作用,本品取细度模数在2.6附近的中河沙,砂率为36%。

1.7 粗细骨料用量的计算

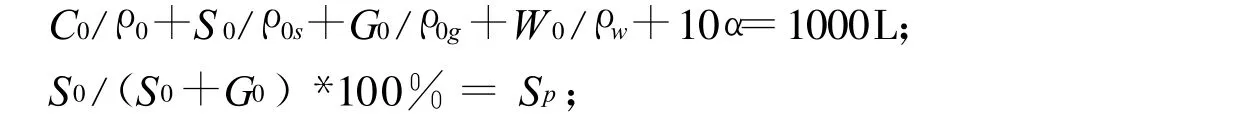

取混凝土路面砖拌和物的表观密度为2900 kg/m3,据绝对体积法:绝对体积法是假定混凝土拌和物的体积等于各组成材料的绝对体积和拌和物中所含空气的体积之和。

C0/ρ0为胶凝材料的总体积;

S0/ρ0s为砂子所占体积;

G0/ρ0g为碎石所占体积;

W 0/ρw为水所占体积;

10α为空气所占体积;

W0/ρw=180/1L=180L;

10α=10*1.0%=0.1L(未用引气剂时,混凝土中含气百分数为1.0%);

矿渣:576*27.6%=159kg V1=159/2.5=63.6L;

水泥:576*50%=288kg V2=288/3.15=91.4L;

粉煤灰:576*18.4%=106kg V3=106/2.5=42.4L;

硅灰:576*4%=23kg V4=23/2.1=11L。

附:矿渣或粉煤灰密度2.5g/cm3

水泥密度3.15 g/cm3

硅灰密度2.1 g/cm3

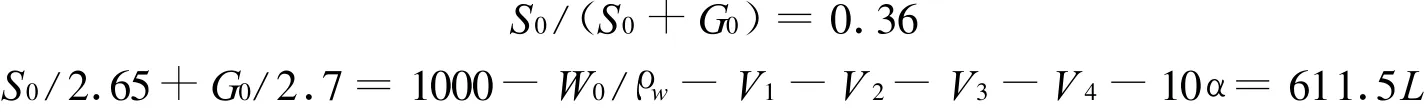

则

结合①②得 S0=770kg G0=1370 kg

骨料要选1-5 5-10mm级粒径碎石,压碎指标不大于12%,含泥量小于1.5%细度模数为3.2左右,且1.25 mm孔筛余量占30%~40%,即大部分应为1~5 mm级碎石。

1.8 高效减水剂用量的确定

根据大量资料表明:粉煤灰,矿粉双掺时,与萘系外加剂有良好的适应性[1],故本品采用UNF-D(萘系)高效减水剂,掺量为占胶凝材料的1.0%。

1.9 颜料用量的确定

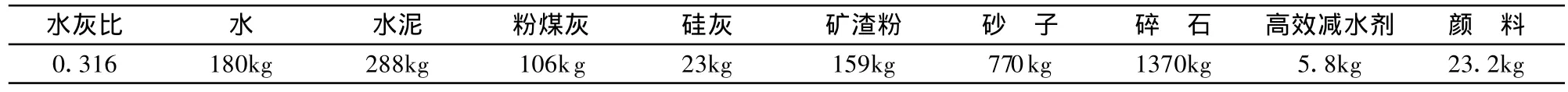

应用合成颜料,掺量为胶凝材料的3%~5%,本品取4%。高强混凝土路面砖(50MPa级)配合比如下(1立方米):

表1 混凝土配合比

合计2924.8 kg≈2900 kg满足工程要求。

2 产品外观设计——弧顶的设计与应用

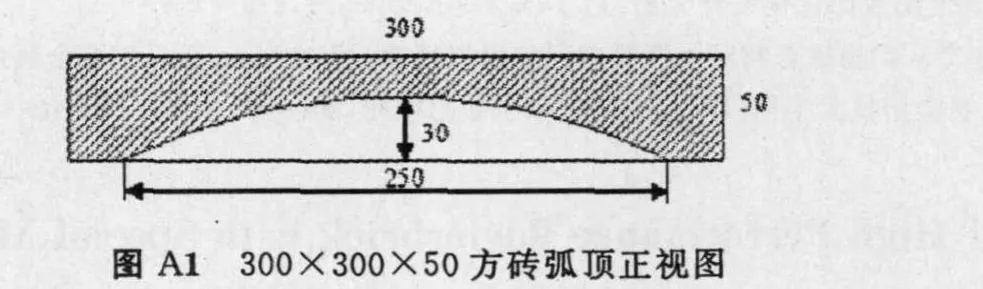

目前大多数厂家以改良混凝土路面砖原料配合比来提高路面砖各方面的强度性能,本文将弧顶结构运用于混凝土路面砖,以提高混凝土路面砖的抗压强度,下面以300×300×50的普通方形砖和正六角形砖为例,说明弧顶的运用细节。

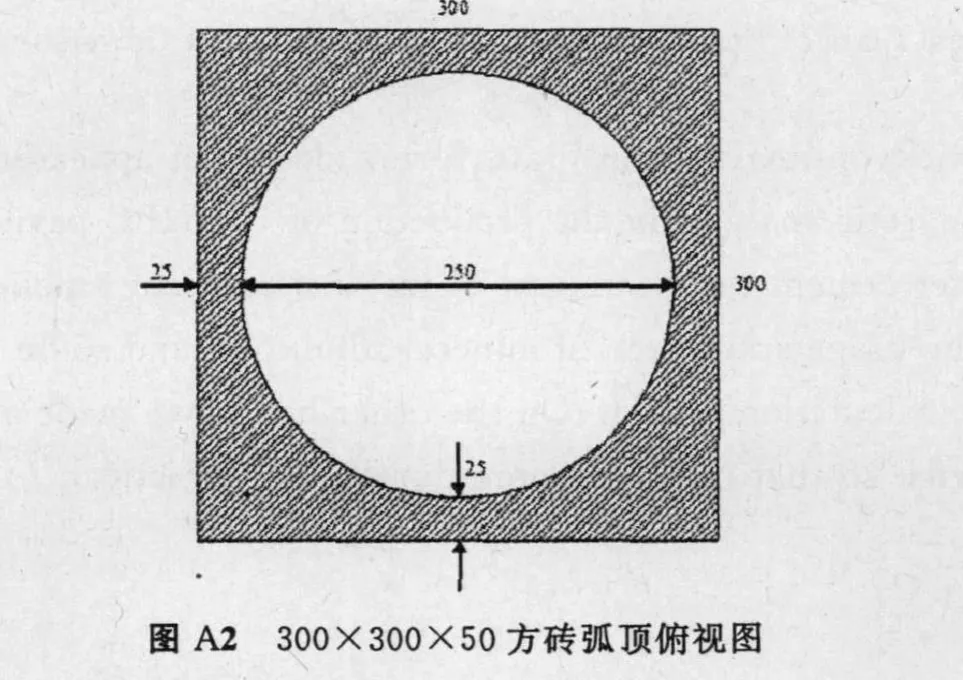

在300×300×50的普通方形砖中,在砖的底部压制出底面半径为125,高度为30的球冠,球体半径为275.42如下图所示,

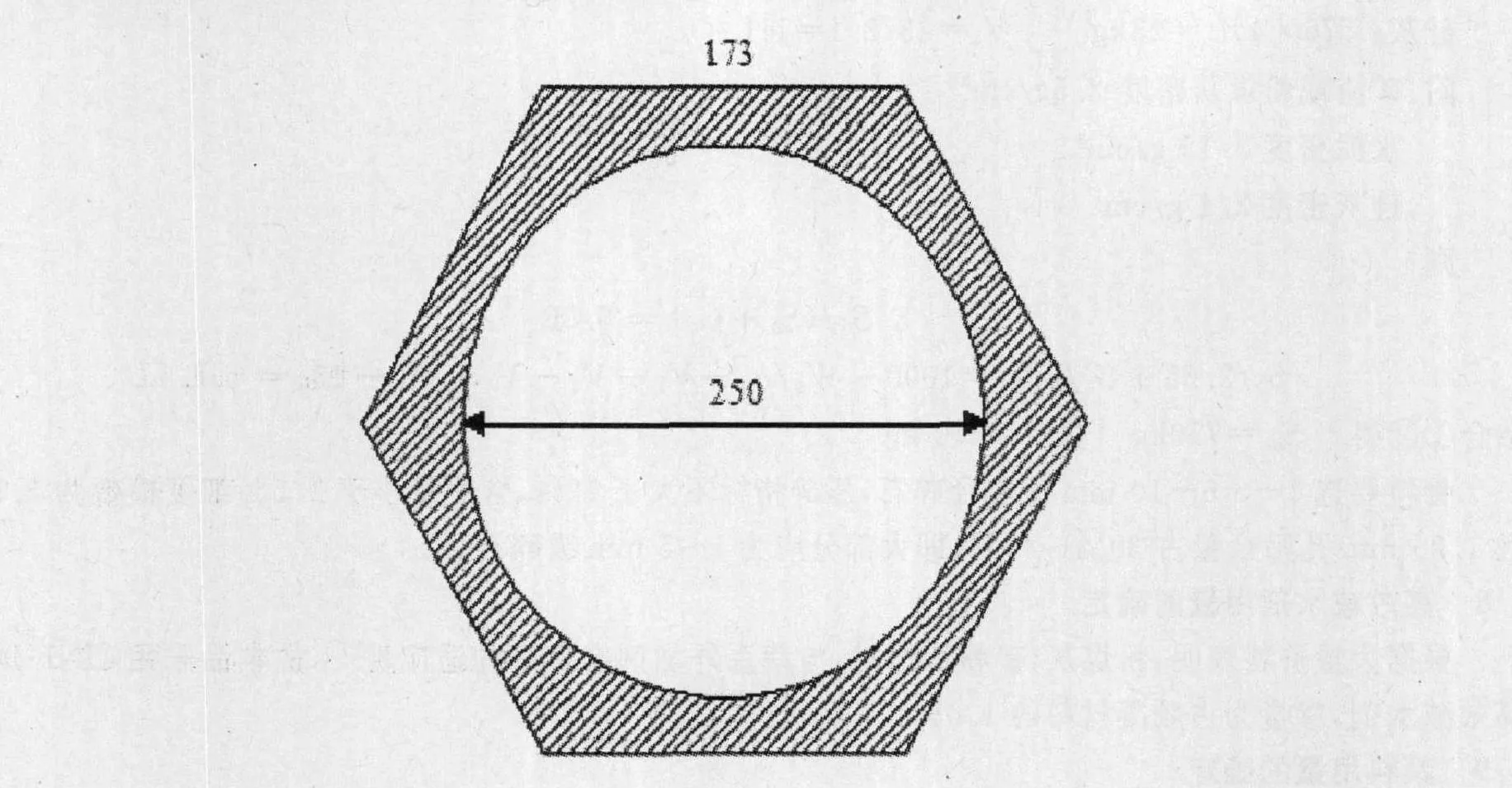

在正六边形砖中,取长×宽为300×346即边长为173的砖型,如下图所示,

图1 300×346×501六方砖弧顶视图

在我国建筑历史上,弧顶结构并不少见,它在增加材料的抗压性能上有着很重要的功用,另外他还有一个显著的优点——节省材料,降低了产品的生产成本,使其更具竞争力,在正方形路面砖中节省材料百分比约为17.7%,在六角形路面砖中节省材料百分比约为20.5%。

3 结 论

(1).通过参照高性能混凝土配合比设计规程,利用各方面的经验和数据,最终得出一个高性能混凝土的理论上的最优配合比。

(2).通过将弧顶这一特殊力学结构运用于混凝土路面砖,使其抗压强度大大增强,并且节约了一部分的建筑材料,降低了生产成本和运输成本,更加方便于铺设,体现出该设计的经济性和实用性。

[1] 鞠丽艳,张雄.高性能混凝土用多元复合矿物外加剂的优化配伍研究[J].粉煤灰综合利用,2003(6):3~6.

[2] 徐进勋.高性能混凝土配合比优化设计分析[J].广东科技,2009(2):173~174.

[3] 聂法智,刘培龄,赵芳.矿物掺合料对水泥胶砂强度发展规律的影响[J].粉煤灰综合利用,2006(2):5~7.

[4] 李继业.混凝土配制实用技术手册[M].北京:化学工业出版社,2008,58~75,113~126.