优化配料降低转炉冶炼过程原料消耗

2011-03-21冯聚和柯少华郑玉平何飞舟

冯聚和,柯少华,郑玉平,何飞舟

(河北联合大学 冶金与能源学院,河北唐山 063009)

0 序 言

当前钢铁原材料价格持续上涨,钢铁行情持续走低,如何在满足工艺要求的前提下,降低生产过程的原料消耗,降低成产成本,是当前企业面临的关键问题。大多数中小型转炉主要采用人工经验配料,由于转炉生产的快节奏,炼钢工不可能有充分的时间来根据原料成分及当前炉次的实际情况进行准确配料计算,只能根据上一炉次的情况和铁水状况来进行大概的估算经验配料,因此,不能准确地进行配料计算,科学地组织生产,致使原材料消耗高,能量利用率低。应用优化配料系统软件进行配料计算可以根据铁水的成分和温度,原材料成分进行配料计算;还可以根据当前的物料价格,调整物料比例,合理配料,使各物料加入量和吨钢成本都达到最优化,提高能量的利用率,提高终点命中率,降低原材料消耗从而降低冶炼成本。

1 优化配料系统功能介绍

配料系统可以根据所使用的原料成分,冶炼钢种等条件进行优化配料计算,从而建立一个合理的物料平衡和热平衡制度。同时可以优化转炉配料,根据铁水成分和温度及其它原料条件和拟冶炼钢种需要的目标温度和成分,立即优化出一组配料方案,确定出各种原料的合理加入量。并根据铁水温度及成分和化学反应物理热进行转炉冶炼的热平衡计算,计算出冶炼一炉钢热量的总收入与总支出,从而计算出富余热量,确定废钢铁矿石等各种冷却剂的加入量。更加科学、合理地组织和指导生产,节约原材料消耗、降低炼钢成本,提高经济效益[1]。

优化配料系统采用定废钢调矿石的冷却制度,主要计算本炉次需要加入的石灰用量,氧气用量和铁矿石用量。其中主要计算包括石灰加入量计算、氧气量计算和铁矿石加入量计算[2],还有出钢量的计算,炉气计算,烟尘计算,铁珠计算等。在保证P、S去除的同时,根据合理的碱度和铁水中Si含量来计算石灰的加入量,避免了人工经验配料为达到目标终点S、P而过多加入石灰量。根据各种物料中元素反应消耗的氧量来计算出氧气用量,以此为依据,确定吹氧量可以提高终点C的命中率。根据富余的热量来计算出铁矿石用量,可以提高能量的利用率,降低吨钢消耗,也可以提高终点温度的命中率,优化配料系统不仅克服了人工经验配料,而且可以提高转炉冶炼终点的一次拉碳命中率,提高生产效率。

2 主要运行界面的介绍

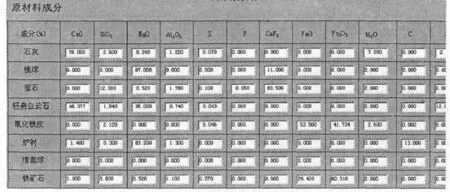

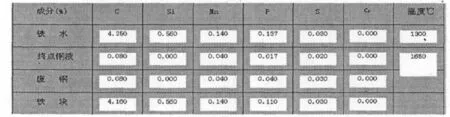

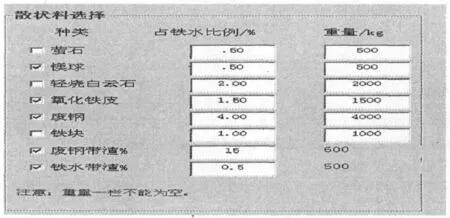

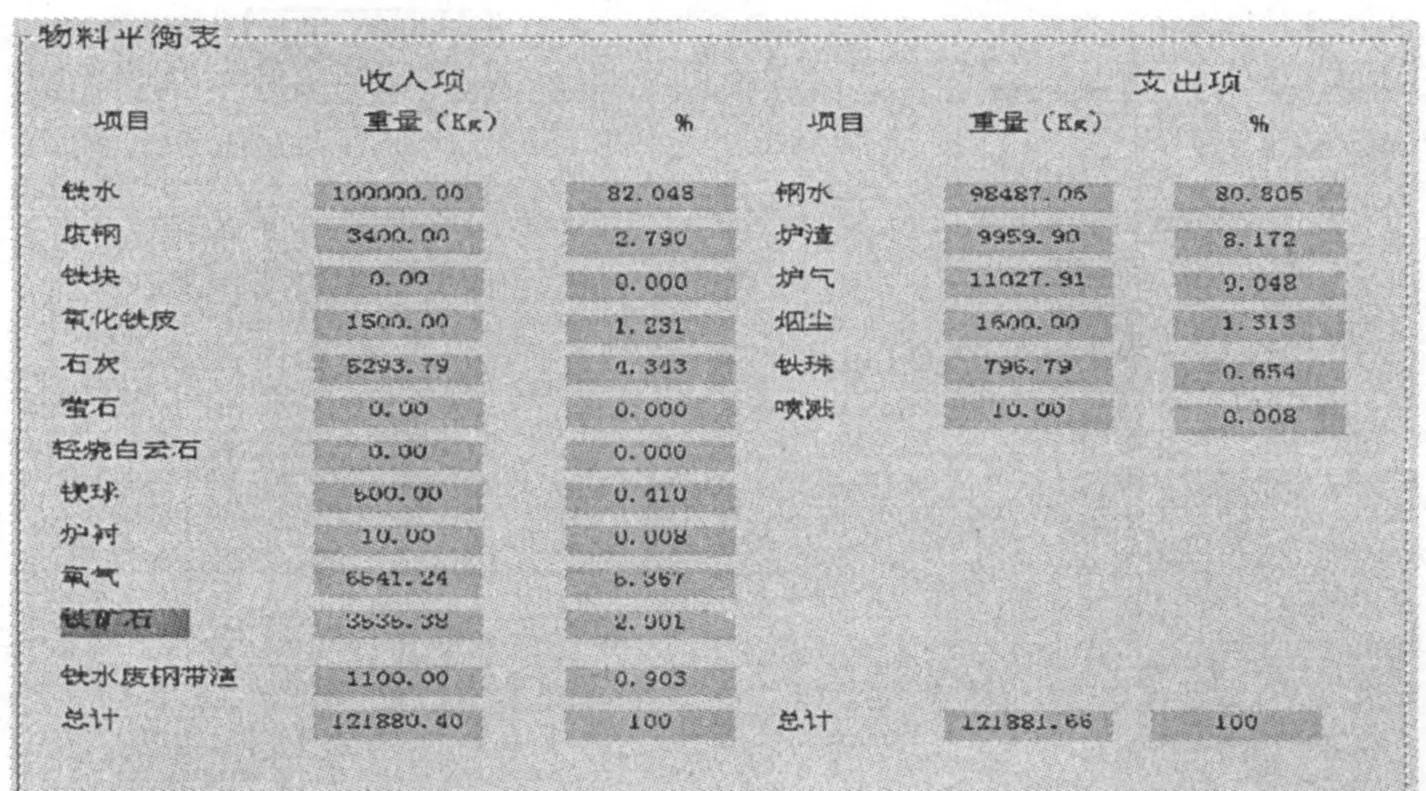

本优化配料系统界面包括原始数据和优化配料计算界面。原始数据界面包括原材料成分(如图1所示)与冶炼条件(如图2);优化计算界面主要包括散装料选择(如图3所示)与物料平衡表(如图4所示)。

图1 原始数据中的原材料成分

图2 原始数据中的冶炼条件

图3 散状料选择

图4 物料平衡表

3 使用的情况分析

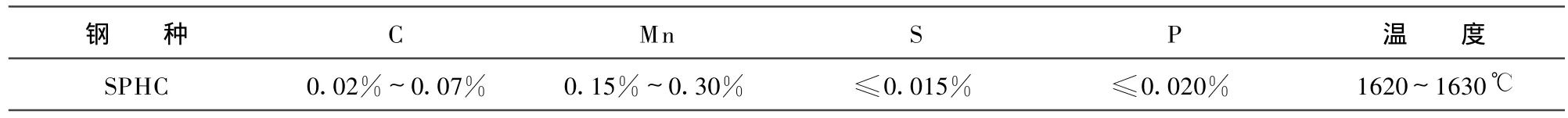

该厂的加入料有石灰、镁球、铁皮、废钢、渣钢、铁块等。选取的数据为2#转炉某一冶炼班次的10炉数据,采用的造渣制度为单渣法,冶炼的钢种为SPHC,钢种的目标温度与成分如下表1所示:

表1 选取钢种的标准出钢成分

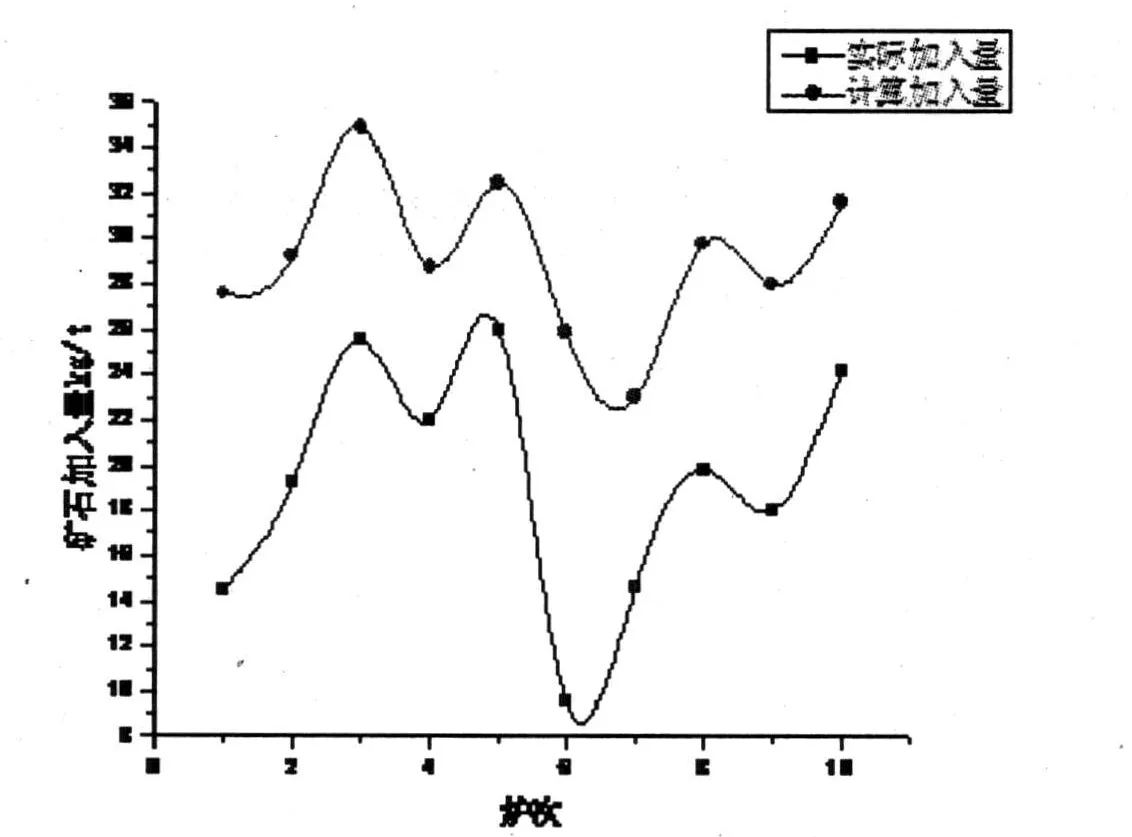

实际生产中该转炉一次拉碳的[C]命中率约为80%,温度的命中率较低,总体终点温度偏高,温度命中率约为10%左右,平均出钢温度比目标温度高40~50℃,由此造成的后吹和大量热量的浪费,能量利用率低,石灰消耗量也较高。任意取10炉次的生产数据,SPHC钢种冶炼各炉次的吨钢铁矿石消耗与配料软件计算的吨钢铁矿石消耗如图5所示。

图5 SPHC冶炼吨钢铁矿石加入量

由图5分析可知,该钢种的平均矿石加入量约19.336 kg/t,配料系统计算矿石加入值约为29.105 kg/ t,平均可以比实际多加矿石9.769 kg/t,提高了能量的利用率和钢铁料的比值。

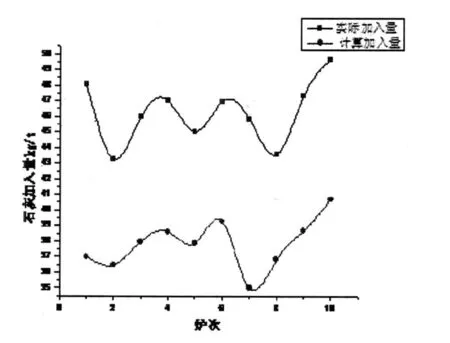

该钢种的石灰加入量与配料系统计算的石灰加入量如图6所示,石灰加入量为46.246 kg/t,优化配料系统计算的石灰加入量为37.834 kg/t,平均可以比实际减少石灰加入量8.412 kg/t。使用优化配料系统配料,节省石灰加入量,克服了人工经验配料的盲目性。

图6 SPHC钢冶炼吨钢石灰加入量

4 铁水中Si含量与石灰加入量之间的关系

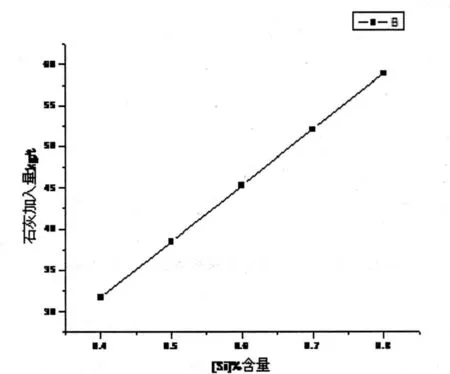

铁水中Si含量与石灰加入量有直接的关系,在其它成分不变,[Si]含量在0.4%~0.8%之间变化时,其石灰加入量的变化趋势如图7所示,平均每增加0.1%的Si,石灰加入量需要增加6.79 kg/t。但是Si含量增加可以增加热量收入,可以增加矿石的加入量,因此需要在一个合适的范围,且以区域下限为宜。

图7 铁水中Si含量与石灰加入量之间的关系

由上分析可知,采用优化配料系统配料,在提高转炉冶炼效果的同时还减少了辅助料的加入量,增加了含铁原料的加入量,提高了热量的利用率,是当前企业节约能源降低成本的一种十分有效的方法。通过优化配料系统来配料,改善了配料状况,有效地提高了一次拉碳命中率。从长远的角度看,采用优化配料系统配料代替人工经验配料,可以为企业产生很大的经济效益,是未来炼钢配料发展的一种必然趋势。

5 结 论

(1)最终可以平均每炉可多加矿石量9.769 kg/t,减少石灰加入量8.412 kg/t。

(2)使用优化配料系统可以有效地提高终点命中率,单一[C]命中率约可达90%,温度命中率约可达60%,双命中约可达50%。

(3)应用优化配料系统配料可以根据当前的物料价格,调整不同物料的配比,合理地配料,在不降低钢产品质量的情况下,节约能源,降低吨钢成本,为企业实现节能降耗提供有效的途径。

[1] 王桂辉.转炉炼钢厂节能降耗的实践探索[J].冶金能源,2005,24(1):20~21.

[2] 冯聚和.炼钢设计原理[M].北京:化学工业出版社,2005,21~33.

[3] 陈俊东,张彩军,冯聚和.转炉静态机理模型与节能降耗[J].河北理工大学学报,2007,29(3):10.

[4] 马杰,杜佳,李志军等.转炉炼钢过程中能量的利用与回收[J].冶金丛刊,2009(6).