石钢高炉炉料冶金性能及炉料结构优化

2011-03-21赵金龙宋春燕胡宾生张金福贵永亮

赵金龙,宋春燕,胡宾生,张金福,贵永亮

(1.河北联合大学冶金与能源学院,河北唐山063009;2.河北钢铁集团石钢公司)

0 引 言

随着国内外铁矿石资源的日趋紧张,而且价格波动较大,势必造成高炉炼铁成本的不断增加。因此,如何充分利用现有铁矿石资源,确定合理的炉料结构,是钢铁企业面临的一大课题[1]。石钢炼铁厂现有两个烧结系统,即一烧32 m2×2台和二烧60 m2×2台,4台烧结机,由于两个系统工艺设置和参数控制方面的差别,烧结生产的技术指标和烧结矿质量有较大差异。因此,烧结矿质量的优劣和确定不同的入炉比例,对高炉稳定顺行的重要性不言而喻[2]。结合资源和高炉生产工艺的实际情况,石钢目前确定的高炉炉料结构为:以高碱度烧结矿为主,配加一定比例的球团和块矿。为此,本文详细考察了两个系统烧结矿和其他入炉球团矿和块矿的冶金性能指标和矿相组成,并据此优化了比较适合石钢高炉目前冶炼工艺条件的高炉炉料结构。

1 入炉矿的化学成分及试验方法

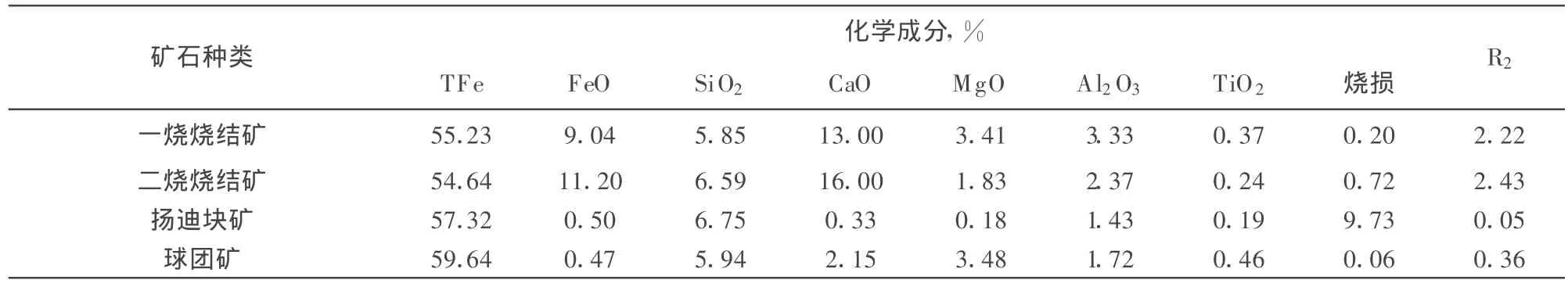

入炉矿选择了石钢两个烧结系统当前生产的烧结矿、扬迪块矿和资源相对稳定的涞源球团矿,其化学成分见表1所列。可见,两种烧结矿的二元碱度都很高,属于高碱度烧结矿,但是这两种烧结矿的化学成分存在一定得差异,尤其是FeO和M gO含量差异较大,这就决定了其性能方面的差异。此外,球团矿中的M gO含量也较高,这对还原性能不利。

表1 入炉矿的化学成分

选择代表矿样,放入树脂中进行铸型和磨抛,在光学显微镜下观察,了解其矿物组成、矿物结合状态和矿物分布。按照国家标准方法(GB/T13242-91)测定烧结矿低温还原粉化性能,采用GB/T13241-91标准进行还原实验,取180 min的最终还原度作为烧结矿的中温还原性能指标(RI)。在荷重1kg/cm2条件下进行烧结矿荷重软化试验,试样粒度为2.5~3.2 mm,料柱高度为20mm,开始以15℃/m in速率升温至800℃,恒温1min,然后以12℃/min的速率升至1000℃,最后以5℃/min的速率进行升温软化直至结束。在升温过程中,以料柱高度收缩10%时的温度为软化开始温度(T10%),收缩40%时的温度为软化终了温度(T40%),软化温度区间为△T=T10%-T40%。以压差开始上升至0.1kPa时的试样温度为熔融开始温度Ts。

2 实验结果及讨论

2.1 矿相结构

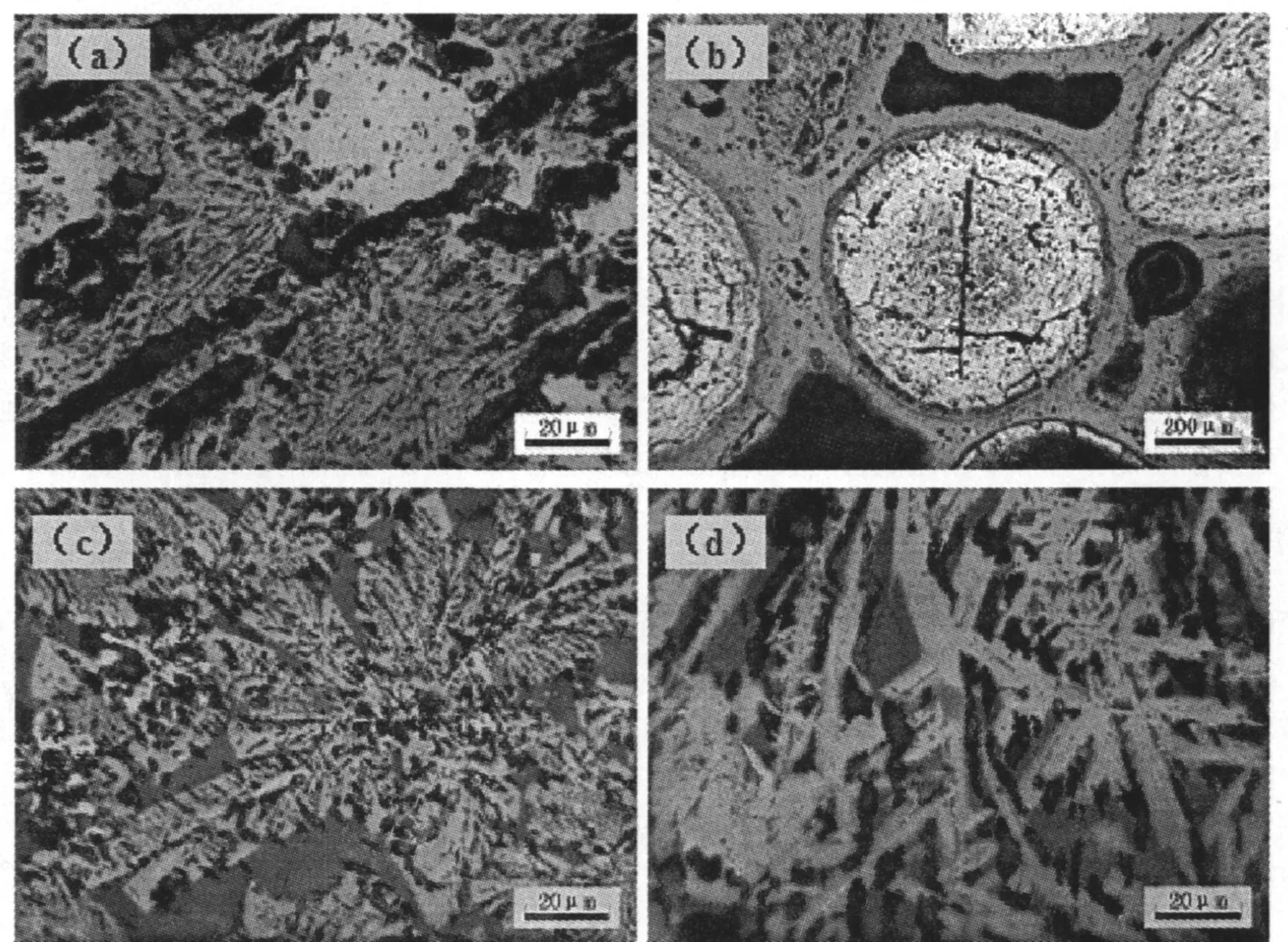

图1所示为一烧烧结矿、二烧烧结矿和扬迪块矿的矿相结构照片。可见,两组烧结矿都是以铁酸钙、磁铁矿和铁酸二钙为主要组成矿物,含有微量的赤铁矿。一烧烧结矿矿相以针状铁酸钙与体积较大的自形晶磁铁矿、规则均布的铁酸二钙紧密结合。二烧烧结矿铁酸钙有两种形态,一种是较粗大的针状结构,横向大约5μm,纵向50~80μm;另一种是铁酸钙与磁铁矿的交织-熔蚀结构,由磁铁矿的形貌可以判断,二烧烧结矿存在较多的过熔现象,在温降过程中磁铁矿规则(枝叶状)地析出后与较低温度下生成的铁酸钙交织[3]。

扬迪矿是河床矿,属自然矿物,属于带状沉积岩风化所形成。矿物结构明晰,颗粒较大,几乎肉眼可辨。从矿相组成来看(如图1b所示),以针铁矿为主,赤铁矿含量次之。结构上是以尺寸较大的豆状赤铁矿紧密嵌布在疏松的针铁矿基岩中的多孔结构。其矿物成分和物理结构决定了该矿具有较好的还原性,低铝、低磷也是其明显的优点。

图1 一烧烧结矿(a)、二烧烧结矿(c、d)和扬迪块矿(b)的矿相结构照片

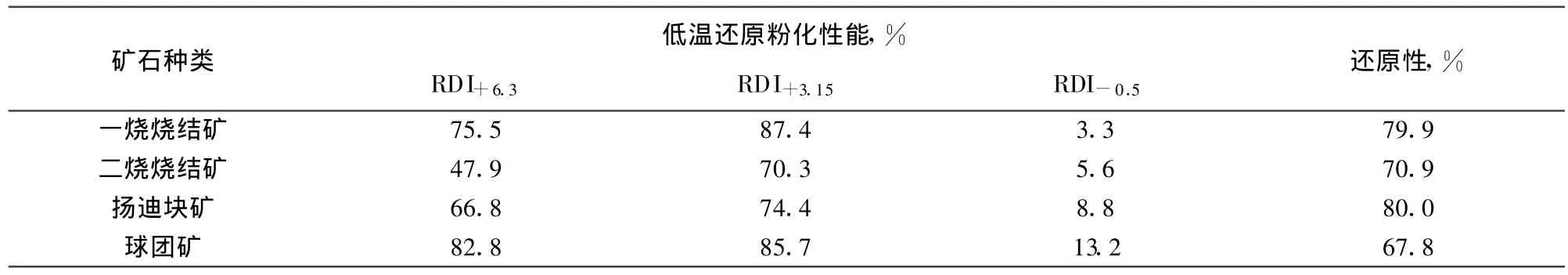

2.2 低温还原粉化及还原性

各种入炉矿的低温还原粉化性能和还原性试验结果见表2所列。从试验结果看,二烧烧结矿和一烧烧结矿的RDI+3.15指标都达到70%以上,完全可以满足石钢高炉冶炼对烧结矿低温还原粉化性能的要求。一烧烧结矿RDI+3.15指标优于二烧烧结矿,达到87.4%,同时还原性也比二烧烧结矿好,超出9个百分点,这主要是由于两种烧结矿的MgO、FeO含量、二元碱度不同以及矿相结构存在差异造成的。扬迪块矿500℃低温还原粉化指标居于一烧烧结矿和二烧烧结矿之间,还原度为80%,在检测的三类炉料中性能最优,这与扬迪块矿的成矿机理、矿物成分以及物理结构有关。涞源球团的特点是M gO含量较高,M gO在球团矿内具有固溶稳定磁铁矿结构的作用,抑制了焙烧过程中磁铁矿向赤铁矿的转变,从而导致其还原度较低;另外其低温还原粉化指数RDI+3.15较好,但是RDI-0.5(达到13.2%)在三种检测的炉料中最高,这与球团矿结构比较致密有关,在一定程度上也影响了其还原性能。

表2 入炉矿的低温还原粉化性能及还原性试验结果

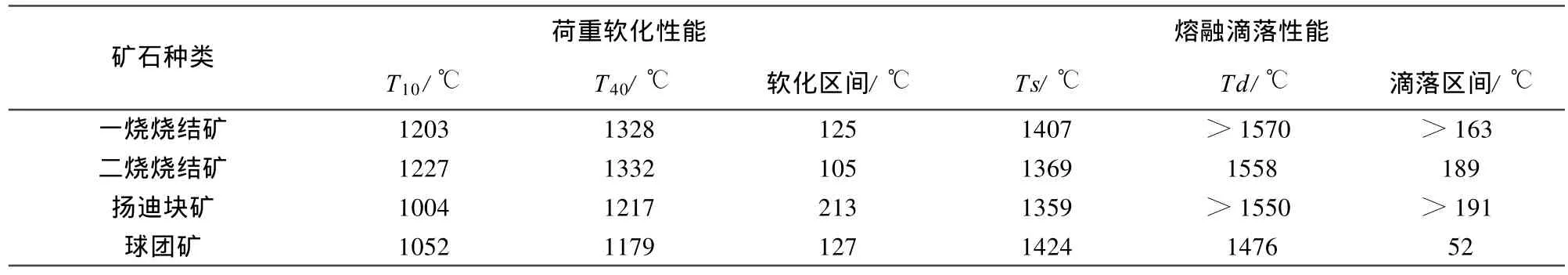

2.3 荷重软化及熔融滴落性能

如表3所列,一烧烧结矿和二烧烧结矿的软化开始温度分别为1203℃和1190℃,软化区间分别为125℃和105℃。二烧烧结矿的软化区间比一烧烧结矿少20℃,说明二烧烧结矿有利于降低高炉的料柱压损,有利于高炉炉况顺行。

从试验的熔滴指标来看,二烧烧结矿开始熔化温度为1369℃,比一烧烧结矿低38℃,温度相差明显;二烧烧结矿熔滴区间为189℃,而一烧烧结矿在试验允许的温度范围内没有滴落。两种烧结矿的二元碱度都很高,正常情况下不应该出现熔渣的滴落,因此,二烧烧结矿在1558℃出现的滴落物很可能以还原铁为主。

表3 入炉矿的荷重软化及熔融滴落性能试验结果

虽然扬迪块矿的还原性能优异,但是其软化温度(1004℃)很低、软化区间(213℃)很宽,这就会导致高炉软溶带上移并且变厚,同时由于其矿物结构中大量针铁矿的存在,使得其在入炉过程中发生热爆裂而产生大量粉末,导致高炉料柱压损明显增加,对高炉强化冶炼指标十分不利。涞源球团矿软化温度也比较低、软化区间为127℃,软融温度较高、软融区间很窄,只有52℃,还可能是与涞源球团矿中M gO含量较高、四元碱度接近1.0有关。

3 炉料结构优化

从各项指标综合对比进行三类入炉矿排序:烧结矿冶金性能最优、涞源球团次之,扬迪块矿最差,而二烧烧结矿性能又不如一烧烧结矿(从烧结矿生产的角度来讲,二烧生产应采取适当提高M gO含量、降低含硅、FeO和二元碱度的各项措施)。

入炉矿结构的优化首先考虑性能最好的自产矿,应最大限度的利用烧结产能,故其比例确定为80%及以上;同时应该指出,应合理控制烧结配碳,减少矿物过熔现象;强化配料稳定烧结矿二元碱度。其次,从资源平衡方面考虑,确定涞源球团10%~15%的用量;最后从综合炉料的碱度以及成本控制的角度考虑,控制杨迪块矿比例在6%以上。综合以上各方面因素,石钢确定炉料结构为烧结矿80%、球团矿12%、块矿8%,熟料比达到92%。

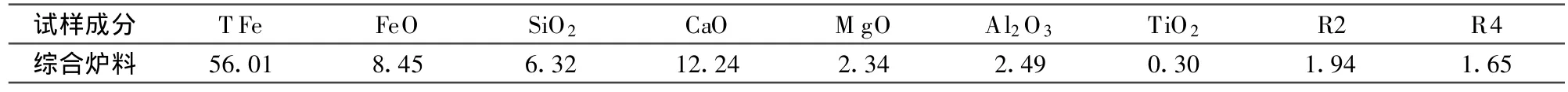

综合炉料成分及熔滴性能检测结果见表4和表5所示,从这些结果来看,各项指标比较合理,能够较好的满足石钢高炉炼铁生产的需要,也是目前石钢原料条件下比较理想的选择。

表4 综合炉料成分(%)

表5 综合炉料熔滴性能检测结果

4 炉料结构调整后的高炉运行情况

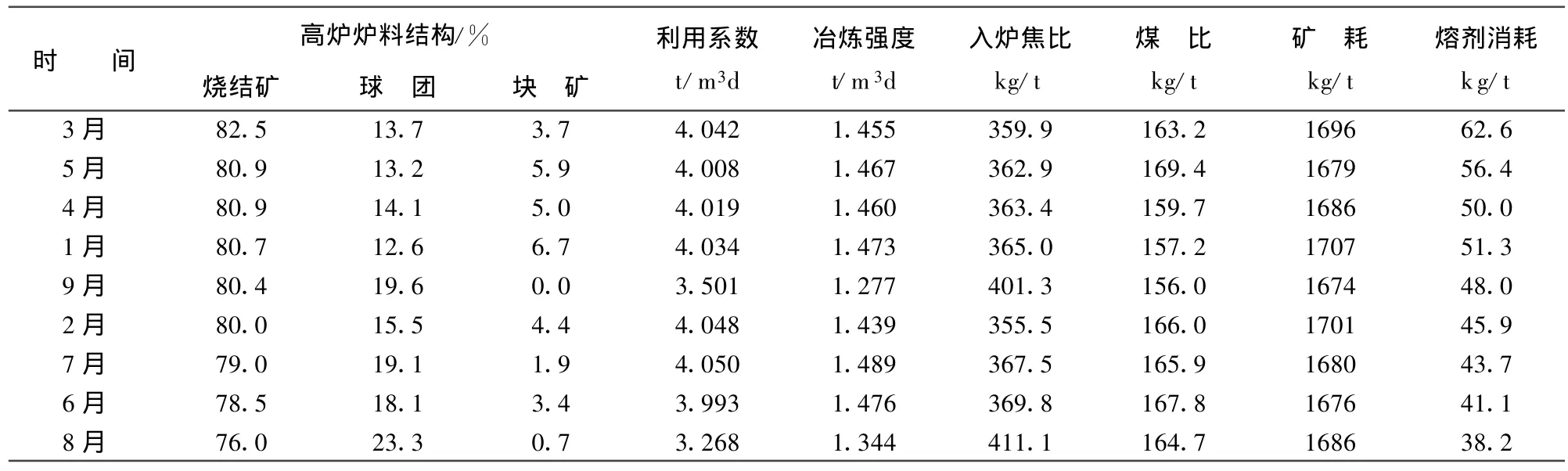

炉料结构调整以后,高炉炉况稳定顺行,各项指标得到不同幅度的改善,表6列出2010年全年炉料结构调整变化导致高炉运行指标的变化的情况(按照烧结矿比例进行了排序)。

由表6中的数据可以看出,在设定的炉料结构范围内,高炉冶强可以大幅度提高,有效炉容利用系数达到4t/m3d以上,入炉焦比360kg/t一下的较好水平。但是由于综合炉料的二元、四元碱度均较高,造成高炉生产酸性熔剂吨铁消耗量达到50kg/t以上,造成渣量扩大、燃耗升高,因此,降低烧结矿二元碱度是改善这一炉料结构的主要努力方向,可以考虑将二烧烧结矿二元碱度调整到2.2倍,与一烧生产保持一致,一方面由于二烧烧结矿占到炉料结构的50%,调整效果明显,另一方面一烧烧结矿冶金性能优于二烧烧结矿,两系统原料结构基本相同,这样调整也是容易做到的。

表6 高炉技术指标

5 结 论

(1)合理的炉料结构式高炉炼铁获得较好经济技术指标的基础。针对不同的企业,炉料结构的确定还要结合生产特点和铁矿石资源情况。

(2)石钢各种入炉矿石的冶金性能排序为:烧结矿最优,涞源球团次之,扬迪块矿最差。

(3)经优化的石钢炉料结构为80%烧结矿+12%球团矿+8%块矿。生产实践表明,炉料结构合理,高炉炉况稳定顺行,各项指标得到不同幅度的改善。

[1] 宋延琦,李京社,唐海燕,等.新兴铸管高炉炉料结构的优化与研究[J].烧结球团,2010(3):14~16.

[2] 尚策,周明顺,翟立委,等.鞍钢烧结矿冶金性能优化研究[J].中国冶金,2009(9):13~17.

[3] 刘丽娜,李志民,韩秀丽.唐山钢铁厂烧结原料矿相结构特点[J].河北理工学院学报,2007(1):11~15.