交流电机导电紫铜环焊接缺陷研究

2011-03-17谢耀征

向 阳,谢耀征

(湘电集团有限公司结构件事业部,湘潭 411101)

交流电机导电紫铜环焊接缺陷研究

向 阳,谢耀征

(湘电集团有限公司结构件事业部,湘潭 411101)

对交流电机导电紫铜环焊接接头的焊趾、焊根的金相组织进行分析,结果表明其内部不存在裂纹、未焊透等缺陷.然后分别对熔合区金相组织进行分析、再对焊缝金属进行微观组织分析时发现裂纹,经研究确定该裂纹均为液化裂纹.

紫铜焊接;液化裂纹;夹渣;未焊透;未熔合

电机导电紫铜环是交流电机最重要的零部件之一,由于电机导电紫铜环在钎焊过程中频繁发生不合格的开裂现象,对开裂铜环进行返工返修给企业带来严重的负担,还造成不小的经济损失.据统计2009年下半年,对我结构件事业部粗加工后的紫铜环焊缝进行着色探伤,合格率 6个月平均为75.6%.随着电机生产的进一步发展,为降低外部投诉率,增强用户满意度,提高产品的合格率及成品事业部产品质量信誉度,对电机导电紫铜环焊接缺陷研究,十分必要.本文现就电机导电紫铜环焊缝中的缺陷,进行分析阐述并提出建议.

1 导电紫铜环熔焊焊接接头微观组织分析

结构失效发生在紫铜环熔焊焊缝处,必须对紫铜环熔焊焊接接头金相组织进行分析.对焊件沿焊缝纵向选取典型的焊缝形态,截取具有典型组织形貌特征的焊接接头,进行粗磨、细磨、抛光,待无划痕后进行腐蚀、水洗、酒精清洗、吹干备用.采用的腐蚀液为FeCl3∶HCl∶H2O=5 g∶25 ml∶85 ml[1].试样如图1所示,分别对焊趾、焊根、焊缝金属和熔合区四个位置进行截取,得到这四个部位的试样,并对其重新进行粗磨、细磨、抛光和腐蚀,待腐蚀好后用金相显微镜对试样进行微观组织观察.

图1 紫铜环熔焊焊缝纵向截取后宏观形貌照片

1.1 焊趾和焊根微观组织分析

图2(a)所示为焊缝焊趾处的金相组织照片.从中可以看到,母材和焊缝金属熔合的较好.图2(b)为图2(a)的放大,可以看到存在少量的气孔.

图2 HS201焊接接头焊趾处微观组织照片

图3(a)所示为焊根的金相组织照片,从中可看到大量的气孔,图3(b)为图3(a)的放大,可以看到气孔主要分布在偏向填充金属一侧.虽然焊根处存在这些气孔,但这不会成为裂纹隐患,也不会影响到焊接接头的性能.原因是紫铜环熔焊后要进行表面机加工,加工余量约为8 mm左右,所以焊根处产生气孔部位将会被作为加工余量去除,在成品构件上这些气孔不复存在.

图3 HS201焊接接头焊根处微观组织照片

通过上述分析,可以得到这样的结论:焊趾和焊根处虽然应力集中比较大,但由于其内部不存在裂纹、未焊透等缺陷,焊后表面还要进行机加工等原因,所以从微观分析角度看,这两个部位符合结构使用要求.

1.2 熔合区微观组织分析

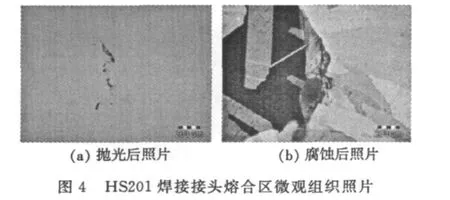

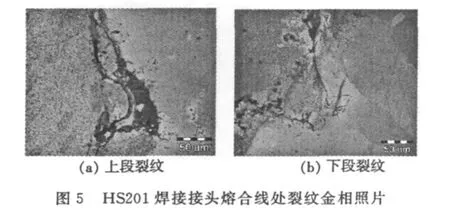

图4所示为焊缝熔合区的微观组织形貌,图4(a)为其经抛光后的金相照片,在上面可清楚看到有两段裂纹存在.图4(b)为其腐蚀后的照片,左侧为母材,右侧为焊缝金属,将图4(a)的裂纹上部放大,得到图5(a),将裂纹下部放大,得到图5(b).从中可以看到,两段裂纹分布在熔合线和靠近熔合线的部位,在这些裂纹及其周围还分布着一些黑色的物质.

在扫描电镜下对裂纹处的黑色物质进行了高倍观察和能谱分析,如图6所示,图7和表1为其能谱分析结果,可以发现氧的含量为3.06%,说明焊缝内存在CuO,CuO在高温时会分解为Cu2O和Cu,Cu2O能与Cu形成(Cu2O+Cu)低熔共晶体,其共晶温度为1065℃,低于铜的熔点(1083℃).

氧化亚铜与铜形成的低熔共晶体分布在晶界上,削弱了铜在高温时的晶间结合力.在熔池金属凝固后期或在近缝区中,这些低熔共晶体以液膜形式分布在铜的晶粒边缘,显著降低了铜的高温强度和塑性,此外由于焊接时采用的是多层多道焊,焊缝受到焊接热循环的重热作用,因此分析该处裂纹应为液化裂纹,其产生的主要原因是由于(Cu2O+Cu)低熔共晶体的存在.

表1 (图6中小树枝晶状物质的成分)

此外,在对图5(a)框图内的大块黑色物质进行能谱分析时,发现此处的成分除了含有氧元素以外,还存在大量的杂质元素,分析认为这些黑色物质中除了含有氧化铜以外,还可能含有一些杂质,这可能是由于试件在焊接的过程中氧化皮没有被清理干净,大量杂质被混入,在金属结晶的过程中,这些氧化皮或杂质被排开到熔合线处,形成夹渣或未熔合.这种缺陷曾出现在焊接试件进行线切割过程中,如图8所示,试件中存在着严重的未熔合,以致线切割的钼丝都无法顺利通过进行切割.因此,分析认为这种缺陷也可能是除了裂纹以外的造成最终断裂的原因之一.

图8 HS201焊接的试件中存在的缺陷

1.3 焊缝金属微观组织分析

图9所示为焊缝金属的微观组织形貌,图9(a)为经抛光后的金相照片,图9(b)为其腐蚀后的照片.同样在扫描电镜下对裂纹处的黑色物质进行了高倍观察和能谱分析,如图10所示,图11和表2为其能谱分析结果,发现氧的含量为5.73%,说明焊缝内同样存在CuO.

由此可见,焊缝金属处同样存在着液化裂纹,裂纹尺寸较长,贯穿于层间.液化裂纹可以贯穿层间的主要原因是:

①多层焊时,每一焊层的液态金属结晶总是以前一焊层的晶粒为基,所以两层柱状晶界是贯通的;

②晶间液化的温度总是稍低于焊缝金属的结晶温度,所以在焊缝金属结晶凝固时,一方面液化的晶间低熔组识可以方便地沿相通的柱状晶界进入下一焊层,润湿晶界表面;

③另一方面,液化裂纹尖端处的应力-应变集中,可以沿最有利的方向,沿柱状晶界发展到下一焊层中.所以,液化裂纹从萌生裂源开始,沿柱状晶界延伸扩展到下一焊层.

表2 (图10中小树枝晶状物质成分)

2 结 论

(1)通过对交流电动机导电紫铜环焊接接头微观组织的研究认为无论是焊缝熔合区还是焊缝金属出现裂纹的主要原因都是由于焊缝内混入氧元素,形成了低熔共晶体,高温时,低熔共晶体以液膜形式分布在晶界上,显著降低了铜的晶间结合力,宏观表现为焊接接头的强度和塑性严重下降.所以如果受到的拉应力大于焊接接头已经显著下降的强度,那么焊缝处就会产生裂纹甚至断裂.

(2)交流电动机导电紫铜环熔焊焊缝内部的主要缺陷是液化裂纹,特别是焊缝金属处的液化裂纹,长且贯穿层间.其产生原因是焊缝内混入过量的氧元素,高温时产生(Cu2O+Cu)低熔共晶体.低熔共晶体以液膜形式分布在晶界上,显著降低了铜的晶间结合力,宏观表现为焊接接头的强度和塑性严重下降.

(3)建议:①在有氧铜的熔化焊接中,铜在高温500~600℃之间,低熔点化合物很易析出,在晶界形成脆性物质,影响机械性能,故应严格材料质量,并采用水韧方式,使焊缝快速通过500~600℃温度区,减少低熔点化合物析出的可能性.②焊接坡口成形要好,采用金加工.③焊前彻底清理干净工作平板,清理待焊处油污、水、锈等.④焊接用保护气体纯度≥99.99%.

[1]邢 丽,黄春平.紫铜的搅拌摩擦焊接头组织与电学性能测试[J].金属学报,2000,36(7):770-774.

[2]黄伯云,李成功,石力开.中国材料工程大典第4卷:有色金属材料工程(上)[M].化学工业出版社,2006:219-315.

[3]中国机械工程学会焊接学会.焊接手册第2卷:材料的焊接[M].机械工业出版社,2003:611.

Study on Copper Welding Defect of Electric Motor

XIANG Yang,XIE Yao-zheng

(Structure Department,Xiangtan Electric Manufacture Group Corporation LID,Xiangtan 411101,China)

Experimental studies of copper welding on metallographic structure of the weld edge and the weld root are carried on in this article.The results indicate that there is no crack or lack of penetation or such defects in the interior of the weld.Experimental studies on metallographic structure of weld joint and metal are carried on subsequently.The crack is observed and the microcracks are liquation ones.

copper welding;liquation microcracks;slag;lack of penetraton;lack of fusion

TG441

A

1671-119X(2011)02-0035-03

2011-02-25

向 阳(1963-),男,工程师,研究方向:焊接结构件的焊缝缺陷.