逆变软开关数字化氩弧焊机的设计

2011-03-17陈军根

陈军根

(湖南工程学院电气信息学院,湘潭 411101)

逆变软开关数字化氩弧焊机的设计

陈军根

(湖南工程学院电气信息学院,湘潭 411101)

介绍逆变软开关数字化氩弧焊机的设计和实现.其硬件电路主要包括单片机系统、IGBT驱动电路以及逆变主电路组成.软件部分实现单片机系统的控制以及焊接过程控制,通过对软硬件的整体调试使系统达到设计要求.

氩弧焊机;数字化;软开关

钨极氩弧焊的电弧燃烧稳定,热量集中,电极损耗小,弧长容易保持,焊接时无熔剂、涂药层,不受焊件位置限制,可进行全位置焊接;同时,氩弧焊几乎能焊接所有金属,特别是一些难熔金属、易氧化金属,如镁、钛、钼、锆、铝等及其合金;因此氩弧焊机成为各种金属结构焊接中必不可少的工具.逆变软开关数字化氩弧焊机的平台融合了传感器技术、电力电子、计算机控制等技术.

1 系统结构

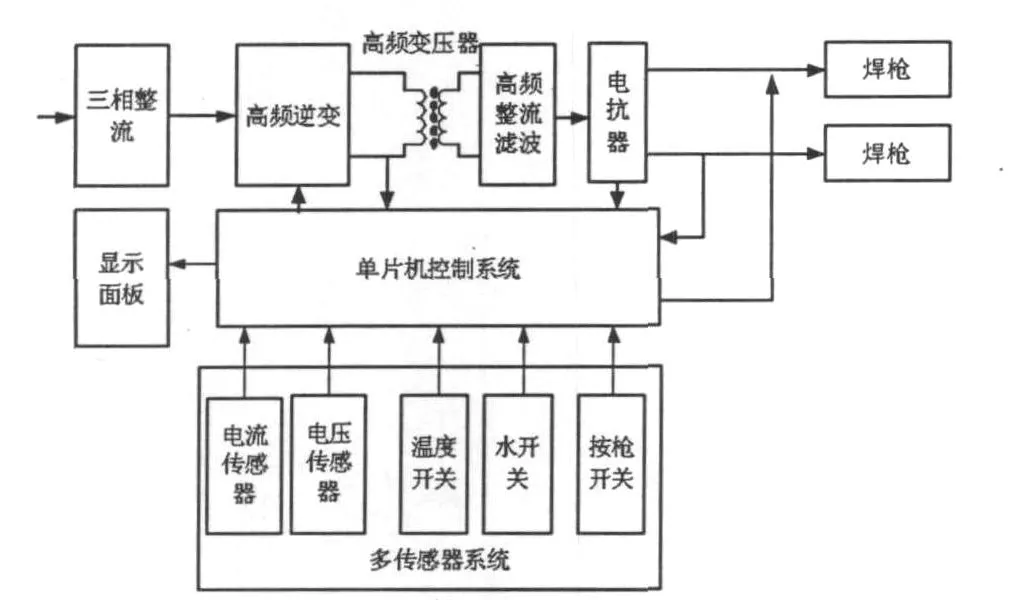

数字化氩弧焊机的结构框图如图1所示,系统主要由单片机控制系统、显示面板、逆变主电路和多传感器系统组成.其中单片机系统的处理器采用ATMEL公司的ATMEGA32L,包含10 Bit的ADC以及串口、I2C等通用串行接口,超过16 MIPS的速度完全可以胜任本系统的计算和处理速度.

图1 数字化氩弧焊机系统结构

显示面板主要采集用户设置的焊接参数和实际电压、电流以及故障代码的显示.主电路通过ACDC-AC-DC变换,提供适合焊接的直流电能.传感器系统主要由电流传感器、电压传感器、热传感器、按枪信号传感器、缺水传感器等组成.其中,电流传感器用于采样焊接电流;电压传感器用于采样电压;热传感器用于检测IGBT散热器的温度,一旦IGBT散热器的温度超过设定值,系统自动切断输出,进入空载状态;按枪信号传感器用于采集氩弧焊枪的状态,根据枪的状态进入相应的焊接模式;缺水传感器采集水阀的状态,当采用水冷焊枪时,如果水阀是闭合的,则系统自动切断输出,保护水冷焊枪.

各个系统都采用模块化设计,可扩展性高、升级维护方便、二次开发周期短.

2 硬件系统设计

2.1 逆变主电路

逆变主电路由EMI电路、整流滤波电路、IGBT一次逆变电路、高频整流电路组成.整流滤波电路先把50 Hz的交流电压变成直流电压.在驱动信号的控制下,IGBT逆变电路再将直流电压变换成20 kHz以上的高频电能.通过高频整流电路变换成适合于焊接的直流电能实现直流手弧焊和直流氩弧焊的功能.

2.2 主控系统

主控系统采用ATMEGA32L单片机,最高速度16 MIPS,8路AD输入,采用16 M晶振,和单片机的所有输入、输出都用光耦隔离以提高系统的抗干扰性能.

2.3 显示面板

显示面板采用键盘显示芯片CH451,CH451是以硬件实现的多功能外围芯片,使用串行接口,支持显示驱动和键盘扫描以及μ P监控,外围元器件极少,非常适合作为单片机的外围辅助芯片,CH451可以动态驱动 8个数码管或者64位 LED,具有BCD译码、闪烁、移位等功能,同时还可以进行64键的扫描.本系统显示面板有三个数码管,26个LED和 5个按键,由一片 CH451驱动和扫描.CH451芯片连线简单,仅需要3根信号线就可以实现.3根信号线包括:串行数据输入线DIN、串行数据时钟线DCLK、串行数据加载线LOAD.硬件电路如图2所示.

图2 显示面板硬件电路

2.4 传感器系统

2.4.1 霍尔电流传感器

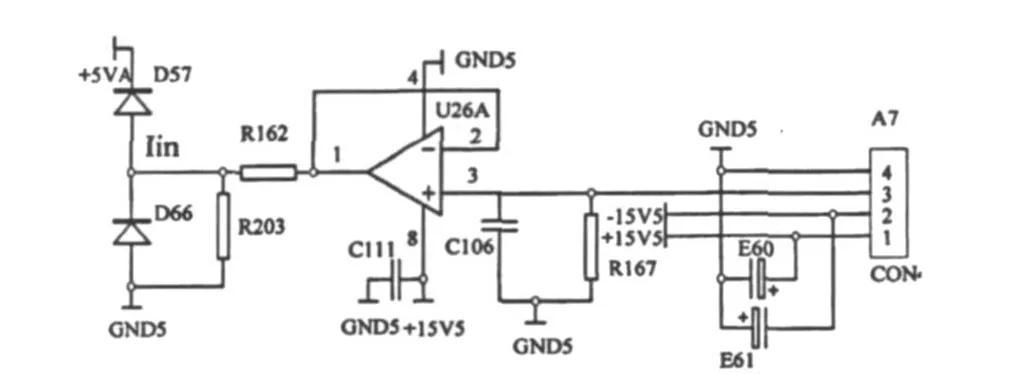

控制过程中需要采集焊接电流瞬时值,电流数值一般比较高,难以直接进行A/D转换,同时考虑主电路要和控制电路隔离,本系统采用霍尔传感器对焊接电流取样,被测电流母线从传感器中穿过,副边端子即可输出成比例的电压值.电流互感器规格为100∶1,即当主电路输出电流为100 A时,电流互感器输出为1 V.

从霍尔传感器输入的电流从A7进入,经过滤波和跟随电路送入单片机进行A/D转换.

2.4.2 电压传感器

图3 电流传感器电路

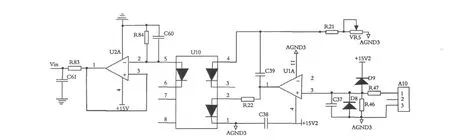

焊接电压来自于焊机输出的正负极,经A10进入主控板的电压经电阻分压后滤波,然后通过快速光耦隔离及放大器跟随后送入 单片机的A/D接口,通过调节电阻VR5的阻值,采样和输入单片机的电压比值设计为40∶1.焊接电压反馈电路如图4所示.

图4 电压传感器电路

2.4.3 温度开关

在焊接过程中,焊机散热器由于某种原因导致温度过高,由于IGBT是安装在散热器上,如果温度过高,IGBT的安全性就会受到影响,当温度达到75℃时,温度开关就会给出一个开关信号,单片机根据这个信号,关断IGBT驱动,并进入待机状态.

2.4.4 按枪开关

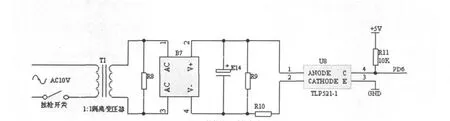

按枪信号传感器用于采集氩弧焊枪的状态,根据枪的状态进入相应的焊接模式.而在高压脉冲引弧过程中,高压通过焊炬引线传输到钨极,在钨极与工件之间产生火花,放电引弧,因此按枪开关的连线必定会感应很高的干扰电压,重则会击坏控制板上的元件,轻则会对单片机系统产生严重干扰.为此,按枪开关的操作电路必须隔离,本系统采用隔离变压器和光隔双重隔离以提高抗干扰性能,硬件电路如图5所示.

图5 按枪信号采集电路

3 软件系统设计

数字化氩弧焊机的软件部分使用单片机C语言编程设计,根据实际的控制要求实现氩弧焊机的功能.软件部分尽量使用查询代替中断,增加了软件的健壮性.多种焊接方式的过程控制和参数管理是软件的主要部分.

3.1 软件总体结构

主程序主要执行初始化以及焊机的五种焊接方式:两步恒流氩弧焊;两步脉冲氩弧焊;四步恒流氩弧焊;四步脉冲氩弧焊;焊条手工焊.在外部中断中,面板按键中断、短路信号中断和保护部分的信号是主要外部中断的来源,用于实时响应这些事件.

图6 软件流程图

3.2 焊接参数的管理和显示

氩弧焊机规范参数多,一共有13个参数要调节和显示,如果每个参数用一个电位器调节,则面板电位器很多、复杂.用户调节很不方便.本系统巧妙的利用焊接过程曲线,用一个编码旋钮和两个按键加LED指示灯和数码管解决了复杂参数的显示问题.减少了旋钮的个数,大大简化了用户的操作流程,一个LED灯对应一个焊接参数,灯亮,则数码管显示该参数,通过按键切换参数,左按键表示参数左向顺序切换,右按键表示参数右向顺序切换.整个焊机面板简洁大方,如图7所示.

图7 显示面板结构图

4 系统总体调试

数字化氩弧焊机整体调试步骤:①单片机控制系统的测试;②驱动和逆变主电路的调试;③主电路和控制电路相结合的整机调试;④焊接效果测试.

首先单独测试单片机系统,测试通过后进行驱动和逆变主电路的测试,其中重点是驱动波形的测试,因为驱动直接影响IGBT的工作状态.在确应各模块工作无误、主电路连线正确后可进行整机调试,最终实现氩弧焊机恒流、脉冲、两步、四步等功能.

数字化氩弧焊机系统借鉴了国内外氩弧焊机的经验,特别加强了功率器件IGBT安全性和可靠性的设计,实现了更好的控制.采用多重保护措施,保证了焊接的正常进行以及意外情况的及时应对.从性能方面,采用性能优越、抗干扰能力强的单片机控制系统,相比传统模拟控制焊机,精度更高,一致性更好,焊接效果更好.从功能方面,基本实现了氩弧焊机应有的功能,并且调节面板更简洁清晰、更方便.通过现场测试表明,数字化氩弧焊机控制精确度高,具有优良的焊接性能.

[1]童诗白.模拟电子技术基础[M].第三版.北京:高等教育出版社,2007.

[2]朱 飞.AVR单片机C语言开发入门与典型实例[M].北京:人民邮电出版社,2009.

[3]陈 坚.电力电子变换和控制技术[M].北京:高等教育出版社,2002.

[4]张光先.逆变焊机原理与设计[M].北京:机械工业出版社,2008.

[5]常 涛.数字化IGBT逆变焊机的研究[D].北京:北京交通大学,2007.

Design of Soft-switch Digital Argon Welder

CHEN Jun-gen

(College of Electrical and Information Engineering,Hunan Institute of Engineering,Xiangtan 411101,China)

This article introduces the design and realization of soft-switch digtal argon welder.Its hardware circuit mainly includes MCU controller,IGBT drive circuit and inverter Main-Circuit.The software is mainly about the MCU control and welding processes control.Through the general adjustment of the hardware and software,the system can meet the design requirement.

argon welder;digtal;soft-switch

TG434.3

A

1671-119X(2011)02-0009-04

2010-10-30

陈军根(1975-),男,讲师 ,研究方向:智能控制和机电一体化.