金属熔滴与基板碰撞变形的数值模拟

2011-03-12曾祥辉齐乐华蒋小珊

曾祥辉,齐乐华,2,蒋小珊,杨 方

(1.西北工业大学机电学院,710072西安,zxianghui@mail.nwpu.edu.cn; 2.西北工业大学现代设计与集成制造技术教育部重点实验室,710072西安)

熔滴沉积增材制造工艺是将喷墨打印技术的思想应用到制造领域而开发的一种快速成形技术.该工艺将微小熔滴逐点逐层堆积实现三维成型.西北工业大学对熔滴沉积增材制造的快速成型工艺进行了广泛研究[1-3],制备得到各种异性金属件.熔滴的快速固化使制件微观结构和力学性能较其他制造方法有很大程度的提高,具有广阔的应用前景.

熔滴与基板以及熔滴间碰撞后变形和凝固直接影响熔滴间结合强度及成型精度,具有重要的研究意义.Christoulis等[4]研究了不同温度铜熔滴与不锈钢基板碰撞变形过程中的凝固和结晶情况.Escure等[5]讨论了熔滴与基板的高速碰撞特性.Salimijazi和Cédric等[6-7]从理论计算和实验2方面对金属熔滴与基板碰撞后的冷却速率和凝固特性进行了研究.上述研究的熔滴碰撞速度都很大,而熔滴沉积增材制造工艺的碰撞速度一般在10 m/s以下.试验只能观测到熔滴的外部形态变化[8-9],无法掌握内部温度场和凝固层变化.基于此,本文建立了熔滴与基板碰撞的理论模型,研究了锡熔滴在低速碰撞后的变形及凝固规律,为金属熔滴沉积增材制造提供指导.

1 数值建模方法

1.1 流动控制方程组

采用VOF两相流模型进行求解,其基本控制方程包括连续方程、动量方程和能量方程等.

假设熔滴体积不可压缩且相变过程中密度不变,则二维连续方程为

式中u和v分别为熔滴在x和y方向的速度.

采用动量方程对整个区域进行求解,所得速度场为气、液两相共用,其动量方程组为

式中:μ为动力粘度;p为压强;Gx和Gy分别为横向和纵向体积力.密度ρ的计算为

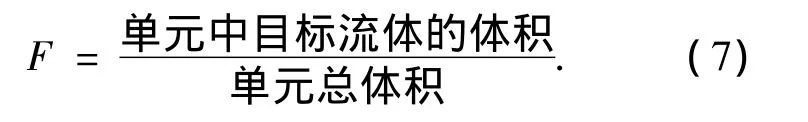

式中:F为每个单元中目标流体的体积分数;下标1,2分别为空气和熔滴.

熔滴的能量包括热能和机械能.由机械能转化的热量与熔滴自身所带热量相比很小,可以忽略不计,所以能量守恒方程可以简化为

式中:T为温度;cV为比定容热容;λ为导热系数.

在VOF模型中,每个单元中的温度T取其中各相质量分数的平均值,即

式中各相温度Ti基于该相的热物性参数求得.

1.2 自由表面跟踪方法

采用VOF方法对熔滴与基板碰撞变形的自由表面进行追踪[10].定义熔滴为目标流体,则每个单元的流体体积分数F为

设计算区域中目标流体和另一种流体所占区域分别为Ω和Ω',自由表面为Γ,(i,j)为单元坐标,则有

则VOF控制方程为

求解式(9)即可获得每个时间步后所有单元的F值,把F值介于0~1的网格相连就得到了更新的自由表面Γ.

1.3 凝固界面跟踪方法

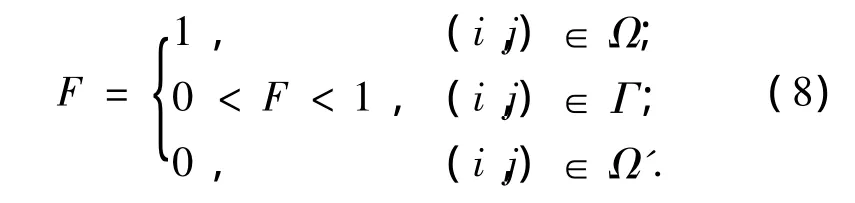

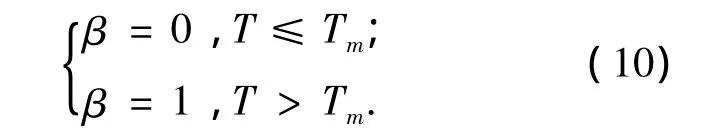

熔滴与基板及空气发生热量交换,当某点温度下降到熔点温度以下时发生凝固.如图1所示.熔滴内部自下而上发生凝固,凝固界面Y(t)温度为Tm,随着热量的散失,Y(t)不断上移,直至整个熔滴都成为固相.为在数值求解中区分熔滴内部的固液相区,需定义单元液相体积分数β[11],通过计算得到所有单元的β值,从而实现对凝固界面的追踪.为使整个计算区域所有单元对β都有意义,规定:气体区域单元的β值都为1;固体区域(基板)单元的β值为0,熔滴内部单元的β值定义为

式中Tm为金属熔点温度(纯金属的固相线温度和液相线温度相同,统一称为熔点温度).为了避免出现速度突变,假设液相线和固相线温度之间有个极小的温度区间δ,重新定义β为

图1 熔滴变形过程中的凝固示意

对每个时间步内的β值进行求解判定,把β值相同的单元相连就得到了新的凝固界面.

2 数值求解及关键技术

将流体动力学控制方程、自由表面跟踪算法和凝固界面跟踪算法相结合,建立液固碰撞的数值计算模型,然后利用FLUENT进行求解.

2.1 计算区域确定

本文主要考察单个熔滴与基板碰撞过程中形态和凝固层变化.为减少计算时间,只对区域的1/2进行求解并扩展至整个区域.如图2所示,选择的计算区域包括流体区域(A区熔滴和B区空气)和固体区域(C区基板).初始状态定义熔滴与基板点接触.

图2 模拟区域

2.2 材料属性设置

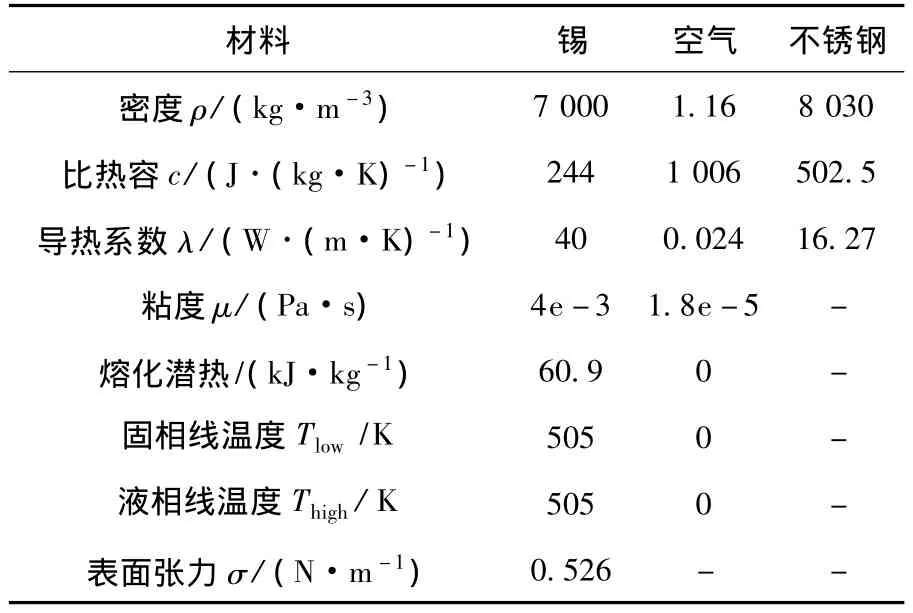

FLUENT中采用两相流模型计算目标流体的凝固时,目标流体相需设置合理的熔化潜热、液相线和固相线温度等热物性参数;而空气中此3个参数值必须设置为0.固体区域只涉及热量的传递,因而只需定义密度、导热系数和比热容即可.模拟所用的锡熔滴、空气和不锈钢的物性值如表1所示.

表1 模拟所用材料的物性值

2.3 定解条件设置

边界包括计算区域固定边界和区域内部的运动边界,如图2所示.固定边界包括:左边界是对称轴;上边界和右边界为大气边界;基板的下面和右面边界为绝热壁面;流体区域和固体区域的交界面为双边热耦合壁面.计算区域内部运动边界包括熔滴和空气交界的自由表面、熔滴内部固相区和液相区交界的凝固界面.自由表面随熔滴形态的变化而变化,通过单元流体体积分数F进行追踪判定.凝固界面随熔滴形态和温度的变化而变化,通过单元液相体积分数β进行追踪判定.

初始条件设置包括边界和区域内部参数的设定,如压强、温度、速度等,须特别注意流体区域内流体体积分数F和液相体积分数β的设定.初始状态熔滴的F值为1(与熔滴内部是否发生凝固无关)、空气的F值0.假设熔滴内部温度均匀且在液相线温度以上,初始状态整个流体区域(包括熔滴和空气)的液相体积分数都为1;液相体积分数为0的单元有2种情况:基板区域内单元液相体积分数始终为0,当熔滴内部单元的温度下降到熔点温度以下时,其液相体积分数变为0.固体区域只参与热量的传递,只需设置温度和边界的导热条件即可.

3 模拟结果与讨论

3.1 温度场分析

熔滴变形的同时与周围发生热交换,其形变和凝固相互影响,而温度是反映整个计算区域能量分布最直观的参数,首先对模拟得到的温度场进行分析.图3为直径200 μm锡熔滴以2 m/s的初速度与基板碰撞后的温度场分布,其中:熔滴初始温度506 K;基板和空气初始温度290 K.熔滴把热量传递给空气和基板,自身温度从心部向四周逐渐降低,空气和基板温度则逐渐上升.由于基板热传导系数较空气大,单位时间内从熔滴传递给基板的热量比传递给空气多,因此等温线在液固交界面上形成一个凹陷的拐点.熔滴传递热量的同时还有形变,所以拐点的位置随着熔滴的铺展而向外移动.

3.2 变形及凝固分析

为进行直观比较,将熔滴的外观形态和内部凝固层的变化在图4中对比分析,计算过程和图3完全一样.其中:左图是熔滴不同时刻的形态变化(熔滴在基板上逐渐铺展,铺展半径不断变大);右图是对应相同时刻熔滴内部凝固层的变化(0 μs时刻锡熔滴内部各点温度都在液相线温度以上,没有凝固层).熔滴在基板上铺展的过程中与周围发生热量交换,使凝固层出现并生长.熔滴内部凝固界面从无到有,向四周铺展的同时还不断向上运动.凝固界面从中间向四周略有倾斜,随着时间的推移逐渐趋于水平.同时凝固层的外缘有一层很薄的糊状区,会继续沿着外缘向下缓慢流动,但是没有对其进行深度细化,该区域并不明显.熔滴的铺展(右端)及凝固(左端)形态在80 μs后的差别很小,但凝固层表面的糊状区仍有一定的铺展速度,其铺展半径还会略有变大,液滴表面会趋于光滑,铺展运动大约在150 μs时刻静止.图4左图熔滴的铺展半径和右侧凝固层的半径完全相等,说明熔滴铺展前沿的热交换很剧烈,与基板接触的瞬间就凝固.

图3 温度场变化(T0=506 K,V0=2 m/s)

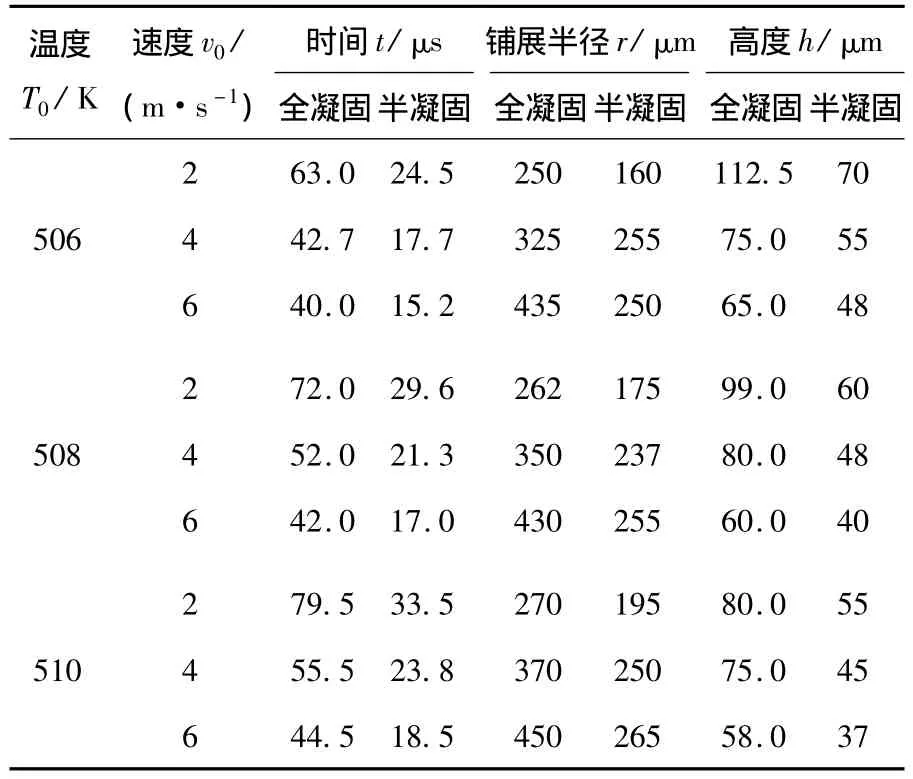

全凝固是指熔滴内部液相率为0的状态,半凝固指液相率达到50%的状态.熔滴沉积增材制造工艺要求熔滴之间很好的重熔,不能出现冷隔层或孔洞.文献[12]指出:先后下落发生融合的2颗熔滴,前1颗熔滴处于半凝固状态时候,其后1颗熔滴与之结合的效果最好.液相率太大会使前1颗熔滴坍塌,即变形过度;液相率太小则可能使2颗熔滴之间产生冷隔、孔洞等缺陷.可见熔滴半凝固状态的参数直接关系到熔滴沉积增材制造制件的精度和强度.

熔滴内部自下而上发生凝固,其凝固界面的位置和对应时间等参数无法通过实验测得,只能用计算的方法求出,然后再通过实验进行间接的验证.表2是计算锡熔滴在全凝固和半凝固状态下所用时间、铺展半径和凝固层高度的数据.由表2可知,在相同的温度下,初始碰撞速度越大,熔滴在基板上铺展较快,热量交换也较快,因此达到全凝固和半凝固状态所用的时间短、对应铺展半径变大、凝固层高度变矮,且碰撞速度变化对各参数的影响很大.在相同的碰撞速度下,随着初始温度的升高,熔滴达到全凝固和半凝固状态所用时间越长、对应的铺展半径较大、凝固层高度变矮.分析表2中半凝固时间可以掌握相邻两颗熔滴的间隔时间,例如表2中T0=508 K,V0= 4 m/s的熔滴达到半凝固状态的时间为21.3 μs,根据这个时间来调整熔滴的下落频率,使相邻熔滴先后落到基板上的时间间隔约为21.3 μs,这样就使前面的熔滴在半凝固状态下和后面的熔滴结合.铺展半径和凝固层高度数据可用于指导基板的运动,保证相邻熔滴的重叠率最为合适.

图4 形态和凝固层变化(T0=506 K,V0=2 m/s)

表2 全凝固和半凝固状态下相关参数的比较

3.3 模拟结果与实验对比

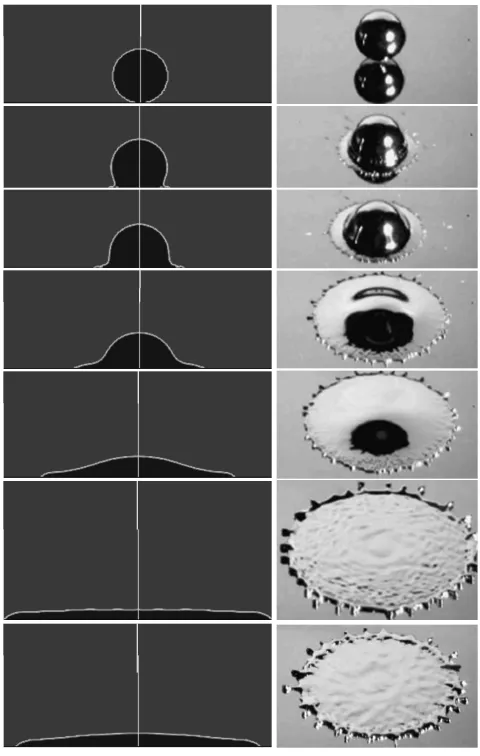

图5将模拟结果(左图)和文献[13]中的实验照片(右图)进行比较,二者的初始条件相同:初始温度为519 K;锡熔滴以4 m/s速度与基板碰撞、基板的初始温度为298 K.从右图可以看出:实验由于受基板表面粗糙度(Ra=0.06 μm)的影响,熔滴在铺展过程中受到阻碍,因此图5中铺展熔滴的外沿存在许多指状凸出.图5中由于表面张力的影响,会使熔滴在铺展达到最大半径后略有回缩,模拟过程中也出现了相同的现象.如果忽略实验基板表面粗糙度对熔滴铺展的影响,模拟结果与实验照片吻合良好,说明本文所建模型是正确的.

图5 模拟结果与试验照片对比

4 结论

1)根据两相流模型,结合自由表面追踪的VOF方法和凝固界面追踪法则,建立了金属熔滴与基板碰撞的理论模型,模拟结果与实验结果基本吻合,表明了本文建模方法的正确性.

2)熔滴的温度场变化和形态、凝固层的变化一致.熔滴碰撞后在基板上缓慢铺展,其铺展前沿和基板接触的瞬间就发生凝固.熔滴凝固层从无到有,逐步向上生长完成.随后,凝固层表面糊状区的流动使熔滴继续在基板上沿着径向缓慢铺展,最后完全凝固.

3)连续2颗熔滴垂直沉积时,前1颗熔滴处于半凝固状态时,二者的融合性最好.

[1]JIANG Xiaoshan,QI Lehua,LUO Jun,et al.Research on accurate drop generation system for micro-drop deposition manufacture[C]//International Conference on Product Design and Manufacturing Systems.[S.l.]:[s.n.],2007:12-15.

[2]LUO Jun,QI Lehua,ZHOU Jiming.Experimental research on controlling of metal drop charging and deflecting for drop-based free form fabrication[C]//The 9thInternational Conference on Technology of Plasticity.[S.l.]:[s.n.],2008:1383-1388.

[3]曾祥辉,杨方,齐乐华,等.液滴喷射过程中碰撞的形态及流场模拟分析[J].西北工业大学学报,2007,25(5):528-532.

[4]CHRISTOULIS D K,PANTELIS D I,DAVE-FABREGUE N,et al.Effect of substrate temperature and roughness on the solidification of copper plasma sprayed drops[J].Materials Science and Engineering A,2008,485(1/2):119-129.

[5]ESCURE C,VARDELLE M,FAUCHALS P.Experimental and theoretical study of the impact of alumina drops on cold and hot substrates[J].Plasma Chemistry and Plasma Processing,2003,23(2):185-221.

[6]SALIMJAZI H R,RAESSI M,MOSTAGHIMI J,et al. Study of solidification behavior and splat morphology of vacuum plasma sprayed Ti alloy by computational modeling and experimental results[J].Surface and Coatings Technology,2007,201(18):7924-7931.

[7]BOT C L,ARQUIS E.Numerical study of the solidification of successive thick metal layers[J].International Journal of Thermal Sciences,2008,48(2):412-420.

[8]SIVAKUMAR D,NISHIQAMA H.Spreading and solidification of a molten metal drop impinging on a heated surface[J].International Journal of Heat and Mass Transfer,2004,47(19/20):4469-4478.

[9]BOT C L,VINCENT S,ARQUIS E.Impact and solidification of indium drops on a cold substrate[J].International Journal of Thermal Sciences,2005,44(3): 219-233.

[10]刘儒勋,王志峰.数值模拟方法和运动界面追踪[M].合肥:中国科学技术大学出版社,2001.

[11]刘夷平,黄为民,王经.利用焓-多孔介质法对垂直Bridgman生长CaTe的数值模拟[J].材料研究学报,2006,20(3):225-230.

[12]王新烘,邹增大,曲仕尧.表面熔融凝固强化技术——热喷涂与堆焊技术[M].北京:化学工业出版社,2005.

[13]SHAKERI S,CHANDRA S.Splashing of molten tin drops on a rough steel surface[J].International Journal of Heat and Mass Transfer,2002,45(23):4561-4575.