泰州长江公路大桥钢塔柱吊装施工

2011-03-12戴书学

戴书学

(中交二航局第二工程有限公司,重庆 400042)

1 工程概况

泰州长江公路大桥位于江苏泰州与镇江、常州市之间,东距江阴长江公路大桥57 km,西距润扬长江公路大桥66 km。路线起自宁通高速公路宣堡镇西,于永安洲北部跨越长江(左汊)至扬中,于扬中南跨越夹江(右汊),经姚桥、孟河,止于常州汤庄,接沪宁高速和拟建的常州绕城公路西段,全长62.088 km,是江苏省“五纵九横五联”高速公路网和国家《长江三角洲地区现代化公路交通规划纲要》重要的过江通道工程之一。

泰州长江公路大桥主桥是世界首座千米级三塔双主跨钢箱梁悬索桥,跨径组合为(390+2×1 080+390)m,桥面宽33m,设计车速100 km/h,采用六车道高速公路标准。为适应该桥型受力特点,中塔采用纵向人字形、横向门式框架钢塔,塔高191.5m,交点以上塔柱高122m,交点以下塔柱高69.5 m。两条斜腿在塔底的叉开量为34.75m,纵向倾斜度为4∶1。两塔柱间的横向中心距塔顶处为34.8m,塔底处为42.579 6m,塔柱横向斜率1 920∶39。钢塔柱每个塔肢共分成21个节段,节段间采用端面金属接触磨光顶紧和高强螺栓群连接共同传力。钢塔设两道横梁,上横梁顶面高程为+197.2m,重499.6 t;下横梁顶面高程为+65.9m,重496.96 t。该结构形式钢塔柱大节段制造和安装技术在国内尚属首次。

2 工程主要难点

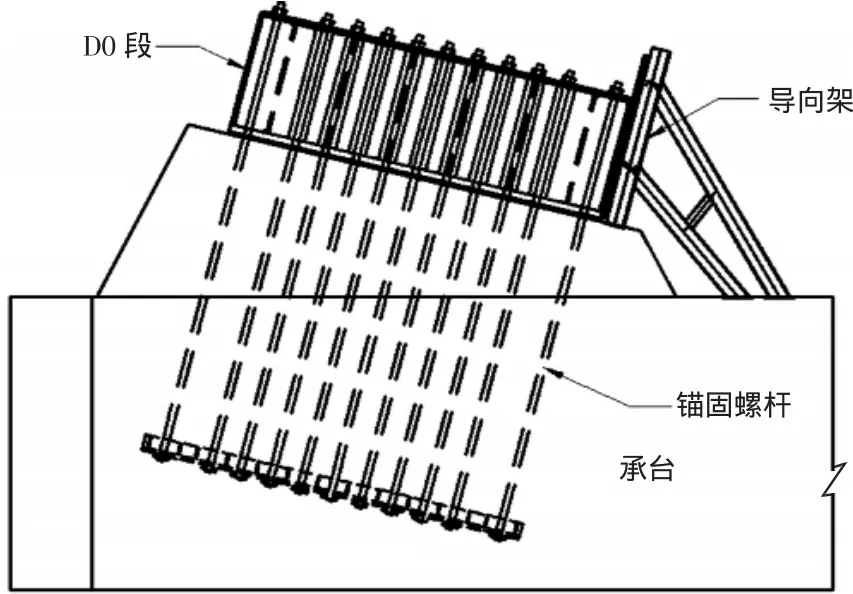

1)钢塔柱D0节段在吊装中需同时穿过34根锚固螺杆,并不得损坏锚杆保护层和螺纹,锚杆定位精度要求很高。为保证D0节段承压板能够均匀传递塔底压力,承压板与塔座间必须紧密接触,且不允许混凝土开裂,承压板灌浆质量至关重要。

2)钢塔柱节段重量大(最大单节段吊重超过500 t)、吊装高度高,施工难度大。风、日照、温度等因素对施工监测影响大,解决好钢塔柱在空中姿态的监测监控并合理调整,使现场吊装连接后竖直状态下钢塔的线形能还原厂内水平预拼装的线形状态,是保证钢塔柱施工精度的关键。

3)塔柱交汇段接口多,水上现场吊装、调位精度要求高。

4)上横梁在高空支架上分四段吊装,安全风险大。吊装过程中不平衡力使钢塔柱横向产生弹性变形,影响其空间位置,给调位工作带来较大影响。

3 主要施工方法

3.1 D0节段吊装

D0节段具有双向倾斜度,通过预埋于承台内的34根螺杆锚固,设置锚固螺杆定位架确保锚固螺杆定位精确(见图1)。

图1 锚固螺杆定位架

D0节段的吊装精度对钢塔柱吊装精度具有决定性的影响。D0节段用1 200 t起重船吊装(见图2),为克服起重船吊装时节段晃动,保证处于倾斜状态的节段平稳穿入34根预埋锚固螺杆并避免损伤丝口,在承台上预先安装节段导向装置(见图3),借助辅助牵引装置安装到位。在测量控制下用安置在调位牛腿下方的三向千斤顶精确调整其空间位置直到满足要求(见图4)。

图2 D0节段吊装

图3 吊装导向架

图4 调位牛腿及调位千斤顶

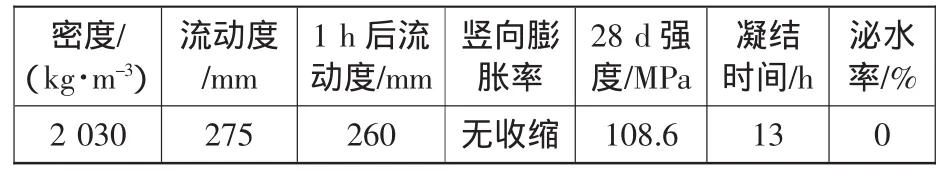

为保证钢塔柱与混凝土塔座钢混结合部位的施工质量,在承台试验块上进行了直接浇筑混凝土法、后埋钢板法、灌浆法对比试验,选定灌浆法施工。灌浆材料选用水泥浆,掺加GC特种灌浆材料,配制的水泥浆具有强度高、流动性大、无收缩,无泌水等特点,其主要技术指标见表1。

表1 钢混结合部灌浆浆液性能指标表

3.2 下塔柱吊装

下塔柱吊装包括下塔肢D1~D5和下横梁吊装。

为抵消塔柱重力的水平分力对塔柱线形的影响并保证其精确定位,设置钢管支架和水平撑。支架顺桥向设3层平联、3道水平撑,分别在每层水平撑和对应的塔肢上设环形走道,支架立柱上设置爬梯作为安全通道,水平撑两端做成可调整联接(见图5)。

图5 下塔柱及下横梁支架

节段吊装前,在已吊装节段和待吊装节段四周对应位置安装限位工装(见图6),以提高吊装施工效率和对位精度。下塔柱采用1 000 t起重船吊装,起重船顺江或横江抛锚定位(D1~D4顺江抛锚,D5横江抛锚),专用吊具与待吊装节段连接好并检查合格后,起重船缓缓吊起节段离开驳船20 cm,调整起重船两主钩高度使节段纵向倾斜度与设计值相符。然后将节段吊至已吊装节段上方,缓慢下放吊钩至距已吊装节段10 cm左右时,借用限位工装精确对位,最后缓慢下放到两节段对接,打入冲钉,安装临时连接板,起重船脱钩,完成节段吊装。

节段吊装到位后,及时安装节段间拼接板,安装、施拧高强连接螺栓。

图6 钢塔吊装限位工装

D4节段(合拢段)吊装前,在夜间内外壁板温差小于2℃时反复测量已施工完成的D3节段空间位置,并24 h连续观测合拢口形态,选择钢塔节段温度场稳定,温差较小,合拢口形态稳定的时间段作为合拢段吊装时间。通过设在下塔柱支架水平撑端部的水平千斤顶调整合拢口尺寸与设计值相符,用起重船吊装D4节段就位,再利用安装与D3、D4节段间的调位千斤顶调整节段间错台至允许偏差范围内。

下横梁吊装前,按D4节段吊装前同样的方法,测量和调整上、下游钢塔柱间的合拢口位置,在下横梁支架上安装临时支座和调位千斤顶系统。用1 000 t起重船将下横梁水平吊放到下横梁支架上,通过调位千斤顶精确调整其位置直至满足要求。

3.3 上塔柱吊装

上塔柱吊装包括D6~D20塔肢节段和上横梁吊装。上塔柱塔肢节段吊装流程见图7。

图7 上塔柱塔肢节段吊装流程图

为满足上塔柱和上横梁吊装、调位需要,设置上塔柱调位支架。支架由4根φ800×10钢管立柱及钢管平联、斜撑组成,根据调位需要设置4道水平撑与钢塔柱临时连接。上塔柱调位支架随上塔柱塔肢施工进度施工。

上塔柱塔肢节段采用经改装的POTAINMD3600塔吊吊装。塔吊在完成下横梁安装后拼装,共设3道附墙支撑于塔柱上,根据钢塔柱施工吊装高度需要分次进行塔吊顶升。

上塔柱塔肢节段吊装吊具设有两根液压伸缩油缸用以调整节段倾斜度,两节段间按下塔柱节段相同的限位工装以辅助定位。起吊、对位、连接施工方法与下塔柱相同。

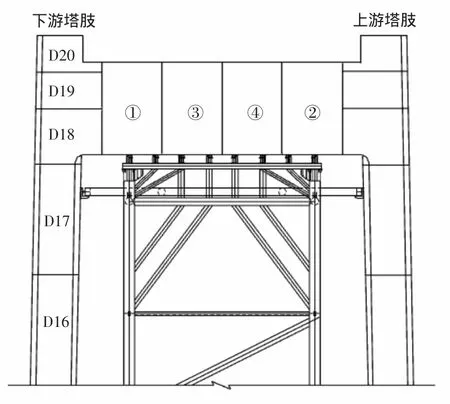

上横梁长26m,高10m,顶宽6.698m,底宽7.03m,总重量415.13 t,分成等长的四段制作、吊装。上横梁吊装采用MD3600塔吊吊装,吊装前先用调位支架水平撑端部的液压调位千斤顶调整钢塔柱至设计位置并复核两塔柱间距。吊装顺序为先分别吊装上、下游与塔柱相连的两段并分别与塔柱临时连接(其中下游梁段与塔柱间按设计值预留缝隙,上游梁段与塔柱不留缝隙),然后依次吊装中间的两段并与下游侧梁段临时连接,最后松开上游侧塔柱与上横梁临时连接,通过梁下方三向调位千斤顶调整梁段至设计位置,安装梁段间连接及上横梁与塔柱间连接,完成上横梁吊装。上横梁吊装顺序见图8。

图8 上横梁吊装顺序图

3.4 吊装误差调整

根据施工监测成果,施工监控单位计算钢塔柱线形偏差并提供调整值,将J1、J4、J6、J16接缝预设为调整缝,通过在这几个接缝处按施工监控要求加设钢垫片的方法调整钢塔柱线形,消除吊装误差。如果预测调整量较大,使钢塔柱线形产生较大折角时则在钢塔节段制造时予以适当调整。

4 钢塔施工监控

泰州大桥钢塔柱施工监控采用节段制造、预拼装和现场吊装全过程控制,建立节段制造误差、预拼装线形和现场吊装误差精度管理系统,根据有限元模型计算结果,评估钢塔柱偏位情况,预测后续节段偏差,提出调整措施和调整量,使钢塔柱的整体线形在施工过程中处于可控制状态,保证钢塔柱的结构几何形态和受力状态与设计相符。

4.1 施工控制

施工控制分为计划、制造和吊装3个阶段。

计划阶段主要是建立有限元模型,计算确定各阶段的理想线形、塔柱高程补偿量,校核最不利状态下结构安全,误差因素和环境敏感性分析,确定主要误差因素。分析认为,钢塔吊装施工中横桥向位移较小,最大值出现在吊装D4节段时,达到5.1mm。施工过程中风荷载和温度梯度对钢塔柱位移影响较大,在10m/s的风速下纵向位移增大2.5 mm,横向位移最大增大27.7mm;温度梯度为1℃时,纵桥向位移增大2.5mm,横向位移最大增大45mm。

制造阶段主要是收集节段制造和预拼装信息,建立误差数据库,根据吊装现场误差情况反馈制造厂并制定相应调整措施。

吊装阶段主要是建立现场几何、环境监测系统,重点控制D0节段、D4合拢段、下横梁、上横梁、调整段,在精确测量的前提下提出调位和误差调整方案。其余标准节段仅对已吊装节段进行线形评估和对后续节段线形预测,如预测出现较大的偏位或不满足整体线形要求时则需提前考虑在钢塔柱节段制造过程中进行修正。

4.2 施工监测

施工监测包括环境因素监测、物理监测、几何测量等内容。通过施工期间的监测,保证钢塔施工期间永久结构和临时结构的安全,为中塔整体线形控制提供现场监测数据,指导误差调整。

环境因素监测主要是温度监测和风速监测。温度监测选用BGK-4000温度应力传感器,并用数字温度仪进行校核,沿全塔高度方向共设置4个监测断面,布置76只温度传感器,其中上下游塔肢各34只,下横梁8只。温度监测点分别布置在D0节段、下横梁节段、D5节段和D8节段。由监测结果表明,钢塔柱截面温差最大的时间出现在中午12点到下午5点,最大温差达5.4℃,而到凌晨1点以后钢塔柱截面温差均小于1℃。因此,每个节段吊装完成后的竣工测量均安排在凌晨进行,将温差影响降至最小。风速监测选用意大利Delta Ohm公司的DH2003.1型三向超声风速仪,钢塔柱空间位置测量时均同时测量现场风速、风向,对当天几何测量数据进行风荷载修正,以确保数据精确。

物理监测主要进行钢塔柱节段应力、MD3600塔吊附墙内力、调位支架水平撑内力监测,采用BGK-4000振弦弧焊式表面应变计监测。钢塔柱节段应力监测点总体布置和平面布置与温度测点相同,塔吊附墙内力监测点布置于每根附墙杆件的外侧壁,水平撑内力监测点布置在距离水平撑端部2m左右的两侧面。在进行钢塔柱空间位置测量时,各应力监测点均派人读取各点应力应变值,将值代入有限元计算模型对测量数据进行修正。

几何测量包括节段制造测量、节段预拼装测量、节段吊装测量,采用两台TCA2003全站仪和一台中纬007电子精密水准仪测量。

单个节段制造完成以后,测量钢节段顶面控制点及外壁控制点之间的相对关系、节段长度、单个节段制造垂直度、钢节段平均温度及截面温差、环境温度等参数,作为以后预拼装、吊装和监测的基础,测量时要求钢塔柱节段内外壁温差在2℃以内。

钢塔柱节段制造完成验收合格后,在钢塔柱节段预拼胎位上按吊装顺序进行厂内预拼装,预拼装长度为2个节段。每次预拼装完后,测量钢塔柱节段外侧壁控制点、钢塔柱节段平均温度及截面温差、环境温度等参数,测量当前节段顶面中心姿态,预测后续节段顶面中心的偏位。

钢塔柱吊装阶段几何测量分为单节段控制测量和钢塔柱整体线形测量。

每个节段吊装完成后,在环境条件满足要求的情况下对该节段顶面控制点进行几何测量,包括整体测量、竖起传高测量和局部测量。整体测量是将测量控制点引至上下游防撞墩上,通过该测量控制点测量上下洲塔肢节段顶面控制点的绝对坐标,从而推算出节段中心在横桥向和纵桥向的偏位;用竖起传高的测量方式准确测量钢塔柱绝对高度,从而推算准确的节段顶面高程;局部测量是在塔肢顶面架设全站仪,精确测量上下游塔肢节段顶面控制点的相对关系和单节段顶面倾斜度,为准确设置垫片方案和后续节段偏位预测提供依据。

钢塔柱线形受温度和风的影响很大,为准确把握钢塔柱的线形变化情况,在钢塔柱节段外侧壁上安装监测棱镜,每个节段侧面均布设4个控制点,与监测棱镜在同一个面上。钢塔吊装就位后,将监测棱镜安装到钢塔预留孔位上,同时测量监测棱镜和另两个控制点,求得其相对关系。布设在钢塔节段上、下口的控制点的相对关系在工厂预拼装时已测得。这样在钢塔柱线形测量时采用测量机器人技术快速测量监测棱镜,然后反算到控制点上,得出钢塔柱整体线形。

5 结语

泰州长江公路大桥中塔钢塔柱自2009年3月首节段吊装至2010年3月上横梁完成,历时13个月。由于采用节段制造、预拼装和现场吊装全过程控制方法,建立各阶段误差控制于一体的精度管理系统,通过现场优化吊装、监测方案,钢塔柱纵桥向垂直度误差1/19 591,横桥向垂直度误差1/50 065,上下游塔肢相对距离比设计值大3mm,上下游塔肢高差2.5mm,均满足设计和验收标准要求。

[1] 戴永宁.南京长江第三大桥钢索塔技术[M].北京:人民交通出版社,2005.

[2] 泰州长江公路大桥中塔施工监控成果报告[R].武汉:中交二航局技术中心,2010.

[3] 张辉,周仁忠,李宗哲.重庆朝天门长江大桥的施工监测与控制[J].中国港湾建设,2010(4):1-7.