自动化集装箱码头控制系统的研究

2011-03-12陈加敏薛士龙张宁曹金虎

陈加敏,薛士龙,张宁,曹金虎

(上海海事大学物流工程学院,上海 200135)

0 引言

在当前低碳经济时代,全新的自动化码头模式代表了港口装卸机械的先进发展方向,为低碳经济时代集装箱码头装卸系统的发展开辟了新途径[1],在港口建立效率高、投资经济的码头自动化系统成为世界各国在21世纪的一个研究热点。上世纪90年代在荷兰鹿特丹港、德国汉堡港相继建成了自动化码头系统,实现了集装箱码头的自动化运转。但是现存的自动化码头的水平运输均采用内燃机驱动的自动导航汽车,导致了自动化码头投资巨大,不易于推广。为了解决港口自动化码头的现存问题,行业内提出采用低架桥电驱动运输系统取代内燃机驱动的自动导航汽车方案,降低成本。基于此方案和实际集装箱码头要求,本文构建了轨道式港口集装箱码头物理模型,并以此模型为研究平台,从而有利于节约成本,加快研发周期,同时为此设计的控制系统以及编写的控制程序不仅可以运用在模型上,而且可以有效地移植到实际港口自动化码头装卸系统中。

港口集装箱码头物理模型总共由8部分组成:岸桥、低架桥平板小车、低架桥旋转吊车、近端地面平板小车、近端场桥、远端地面平板小车、远端场桥、集卡端场桥。由此可见,集装箱码头的现场设备数量大、种类多。若使现场设备能够可靠、安全地运转,那么对控制系统的抗干扰能力及处理、控制程序的逻辑关系等都提出了很高的要求。

随着微电子、微机和控制技术的不断推新,PLC已发展成为一种多功能、智能化的综合控制器[2]。它具有结构紧凑、维护方便、运行稳定可靠、抗干扰能力强等特点,在工业控制领域得到了广泛的应用。本文采用西门子S7-300系列CPU为315-2DP的PLC构建港口集装箱码头物理模型的自动化控制系统,采用SIMATICSTEP7编程软件,组态PLC的输入输出以及编写模型的自动运行程序,该程序成功地运用在轨道式港口集装箱码头物理模型中。

1 系统的构建

1.1 控制系统的设计

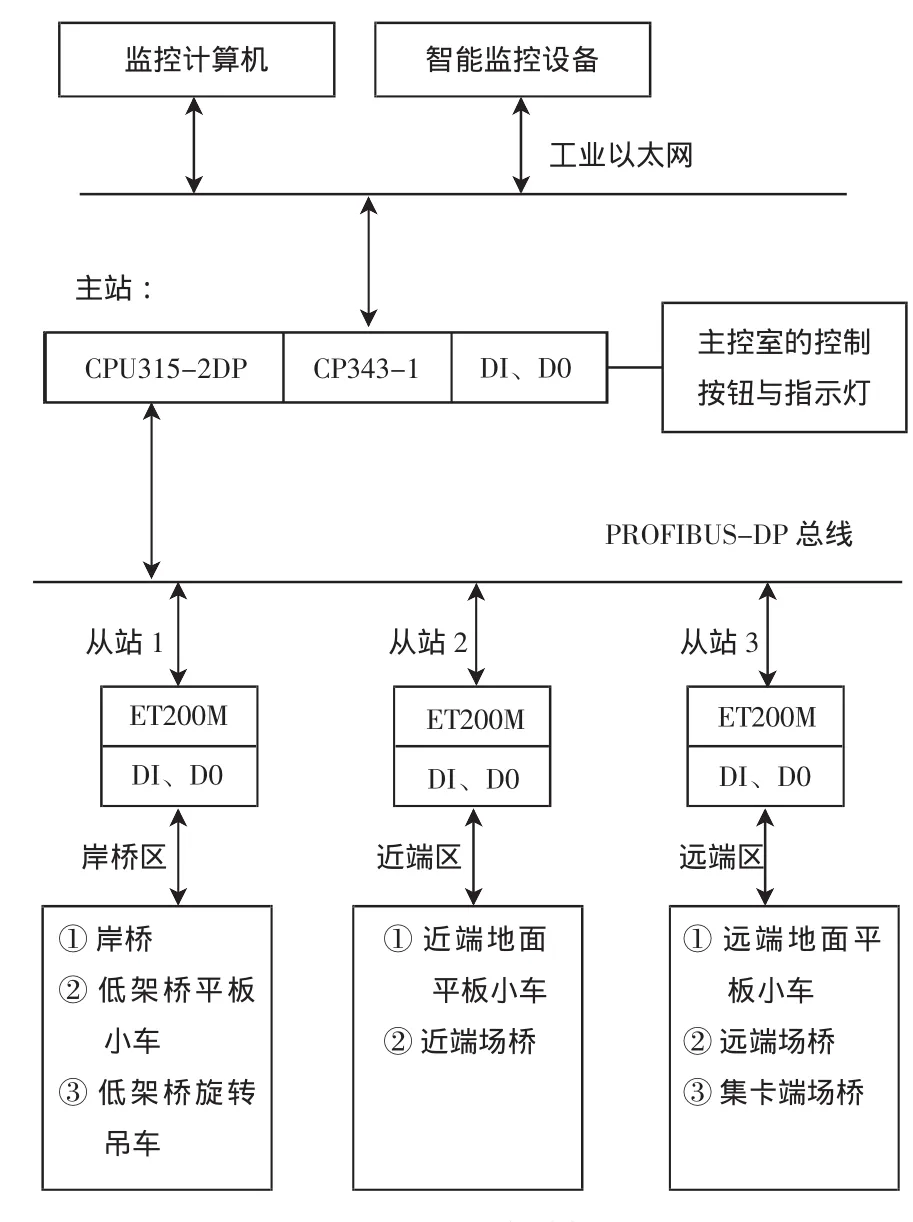

系统网络结构如图1所示,系统自上而下可分为3个层次:

图1 网络结构

1.1.1 监控管理层

监控室操作人员可以使用监控PC机发送控制命令,通过PC机对现场采集的数据信息进行计算分析,通过监控界面观察执行机构的工作状态,从而实现对现场设备的实时监控。

1.1.2 控制层

控制系统选用自带PROFIBUS-DP接口的CPU315-2DP的PLC作为系统的主站,主站中分配1个DI模块和1个D0模块作为控制台的输入与显示,并通过以太网与上位机进行实时通讯,通过DP总线连接3个DP从站。从站1主要针对系统的岸桥区所有机构(包括岸桥、低架桥平板小车、低架桥旋转吊车)进行数据采集与控制。从站2主要针对系统的近端区所有机构(包括近端地面平板小车、近端场桥)进行数据采集与控制。从站3主要针对系统的远端区所有机构(包括远端地面平板小车、远端场桥、集卡端场桥)进行数据采集与控制。

1.1.3 现场设备层

现场设备层包括轨道式港口集装箱码头物理模型的所有执行机构。其中,岸桥、近端地面平板小车、近端场桥、远端地面平板小车、远端场桥的行走机构均采用步进电机,有利于实现定位。

1.2 控制系统的组态

1.2.1 主站的组态

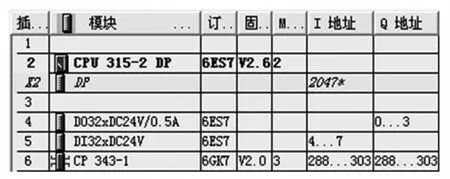

如图2,在2号槽添加CPU315-2DP后自动引出DP总线,设置CPU在总线上的地址为2,PROFIBUS-DP总线的通信速率为1.5Mbps,在4号槽添加32位D0模块设置地址为QB0-QB3,在5号槽添加32位DI模块设置地址为IB4-IB7,在6号槽添加CP343-1通信模块实现与上位机的通讯。

图2 主站的组态

1.2.2 从站的组态

图3中以从站1的组态为例对从站的组态进行说明:采用ET-200M作为从站,设置从站1的总线地址为3,在4号槽添加1个16点的D0模块并设置地址为QB4-QB5,在5号槽至8号槽分别添加1个32点的D0模块并设置地址为QB6-QB21,在9号槽至11号槽分别添加1个32点的DI模块IB0-IB3、IB8-IB15。从站2、3的设置类似。

图3 从站的组态

2 控制系统的程序设计

2.1 程序结构

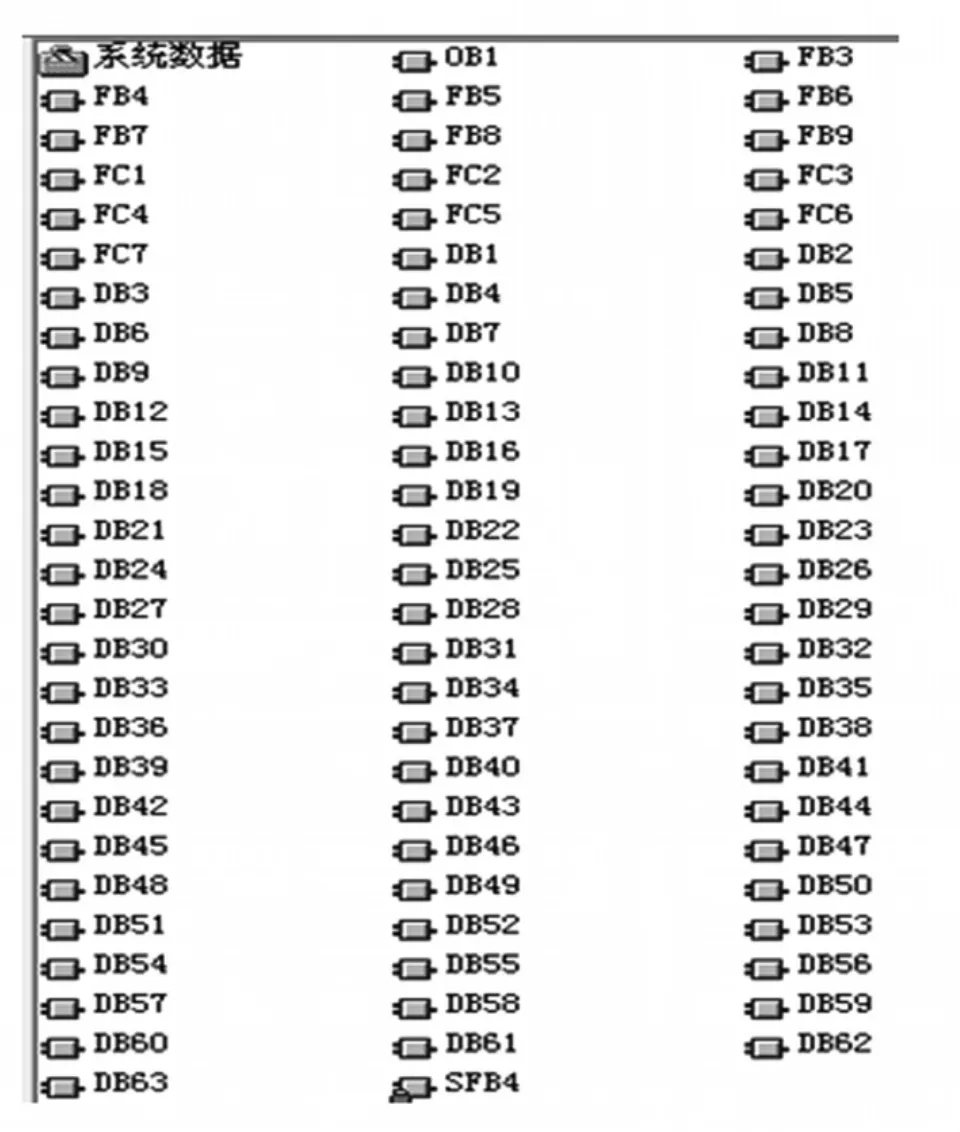

主程序中包括了应急程序、各个机构自动装船程序、各个机构自动卸船程序、各个机构点动程序、各个机构复位到初始点程序14个子程序,包括自动装船、自动卸船、手动装船、手动卸船4个流程,包括63个数据处理模块。图4中0B1为主程序模块,FB3至FB8为自动卸船和自动装船子程序模块。FB9为机构复位到初始点子程序模块,FC1至FC7为所有机构点动子程序模块,DB1至DB63模块为各个机构对应的数据处理模块。

图4 程序模块

本文以自动卸船子程序以及自动装船子程序为例来描述系统的控制流程。

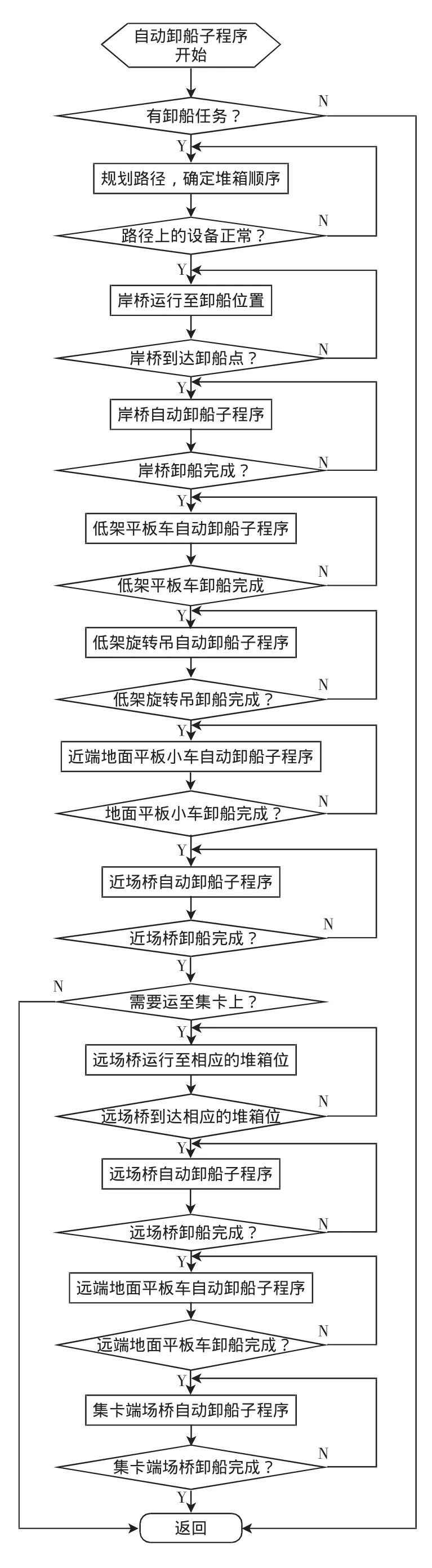

2.2 自动卸船子程序

如图5所示,控制主站根据监控管理层给出的任务,自动规划路径、确定堆箱顺序。岸桥区自动卸船的作业流程包括岸桥上的前小车将集装箱从船上吊至岸桥中转平台,岸桥运行至低架平板小车上方,岸桥上的后小车将集装箱从中转平台吊至低架平板小车上,由低架平板小车送至低架旋转吊车上,再通过低架旋转吊车送至近端地面平板小车上,其中,岸桥与岸桥上的后小车同时运行,有利于提高卸船效率。

图5 自动卸船子程序

岸桥自动卸船的作业流程结束后,进入近端区自动卸船的作业流程,它包括近端地面平板小车将集装箱从岸桥区送至堆场区,再由近端场桥卸至相应的堆箱位置。

如果需要将集装箱送到集装箱卡车上,程序进入远端区自动卸船的作业流程,它包括远端场桥把集装箱送至远端地面平板小车上,由地面平板小车送至集卡端场桥上,再通过集卡端场桥送至集装箱卡车上。

2.3 自动装船子程序

如图6所示,控制主站根据监控管理层给出的任务,自动规划路径、确定堆箱顺序。如果任务是从集装箱卡车上装船,程序进入远端区自动装船作业流程、近端区自动装船作业流程、岸桥区自动装船作业流程。如果任务是从堆场区装船,程序直接进入近端区自动装船作业流程、岸桥区自动装船作业流程。装船的作业流程是卸船作业流程的一个相反过程,在这不再详细描述。

图6 自动装船子程序

2.4 异常处理程序

除了自动卸船程序、自动装船程序,本文还编写了异常处理程序。它包括异常分析程序、系统启动异常处理程序、通讯故障处理程序、设备故障处理程序等。尤其是在装卸过程中如果规划的路径上有设备出现故障,主程序会立即调用异常分析程序判断故障类型、判定故障等级、分析故障原因并产生故障信息,产生的故障信息通过OPC服务器立即传入监控计算机并发出警报,自动主程序会立即调用异常处理程序,自动执行异常处理相关操作。

3 结论

本文根据低架桥电驱动运输系统取代内燃机驱动的自动导航汽车的方案和实际集装箱码头要求,构建了轨道式港口集装箱码头物理模型,并以此模型为研究平台实现了高效集装箱装卸系统的自动化控制。采用西门子S7-300系列CPU315-2DP的PLC和PROFIBUS现场总线技术设计了自动化集装箱码头控制系统。运用Step7编程软件对控制系统进行主站组态、从站组态和控制程序编写,程序实现了自动卸船、自动装船、各个机构的点动控制、机构复位、异常处理以及应急处理等。该控制程序已在轨道式港口集装箱码头物理模型中应用,经过运行证明是合理的。这种控制系统的设计方式不仅可以在模型上应用,而且可以移植到实际控制系统中。

[1] 吴星.首个全电动绿色集装箱码头将落户曹妃甸[J].中国远洋航务,2010(2):23.

[2] 周平.具有网络链接功能的PLC在港口起重机上的应用[J].武汉交通科技大学学报,2000,24(5):509-511.

[3] 齐亮,李众.可编程控制器在港口集装箱装卸桥小车中的应用[J].电气传动自动化,2005,27(2):38-40.

[4] 于颖,王玉.基于S7-300PLC的西门子自动化实验室[J].实验室研究与探索,2008,27(8):254-256.

[5] 李军,张春龙.谈PLC自动化控制系统优化设计[J].中国新技术新产品,2010(2):121.

[6] 郭泽宜.PLC在工业自动化中的应用[J].科技资讯,2009(21):86.